摘要

本次设计是对固定夹子零件的加工工艺规程及一些工序的专用夹具设计。固定夹子零件的主要加工表面是平面及孔。由加工工艺原则可知,保证平面的加工精度要比保证孔的加工精度容易。所以本设计遵循先面后孔的原则。并将孔与平面的加工明确划分成粗加工和精加工阶段以保证加工精度。基准选择以固定夹子大外圆端面作为粗基准,以固定夹子大外圆端面与两个工艺孔作为精基准。主要加工工序安排是先以固定夹子大外圆端面互为基准加工出端面,再以端面定位加工出工艺孔。在后续工序中除个别工序外均用端面和工艺孔定位加工其他孔与平面。整个加工过程均选用机床。

关键词:固定夹子,加工工艺,专用夹具

Abstract

The design of a wide range of knowledge concerning the manufacturing process and mechanical design of jigs and fixtures , metal -cutting machine tools , tolerance and measurement. Fork fixture design process planning and milling machining parts that include process design, process design, and special fixture design of three parts. In the process of designing the parts to be the first analysis to understand the parts of the process re-design the structure of the blank , and select the machining datum good parts , the design process route parts ; then the part of each step of the process to calculate the size of a key is to determine the technical equipment and cutting the amount of each process ; then dedicated fixture design , select the design of the various components of the fixture , such as positioning elements , clamping elements , guiding element , clamp connections and machine parts and other components ; positioning error generated when calculating the fixture , analytical rationality and inadequacies fixture structure and attention to improving the design in the future .Keywords : fork , processes, cutting the amount of clamping

目录

摘要II

AbstractIII

第1章 序言1

1.1 机械加工工艺概述1

1.2机械加工工艺流程1

1.3夹具概述2

1.4机床夹具的功能2

1.5机床夹具的发展趋势3

1.5.1机床夹具的现状3

1.5.2现代机床夹具的发展方向3

第2章 固定夹子加工工艺规程设计5

2.1零件的分析5

2.1.1零件的作用5

2.1.2零件的工艺分析5

2.2工艺过程设计所应采取的相应措施6

2.3固定夹子加工定位基准的选择6

2.3.1 确定毛坯的制造形式6

2.3.2粗基准的选择6

2.3.3精基准的选择7

2.4 工艺路线的制定7

2.4.1 工艺方案一7

2.4.2 工艺方案二8

2.4.3 工艺方案的比较与分析9

2.5机械加工余量、工序尺寸及毛坯尺寸的确定10

2.6确定切削用量及基本工时(机动时间)10

2.7时间定额计算及生产安排21

2.8 本章小结23

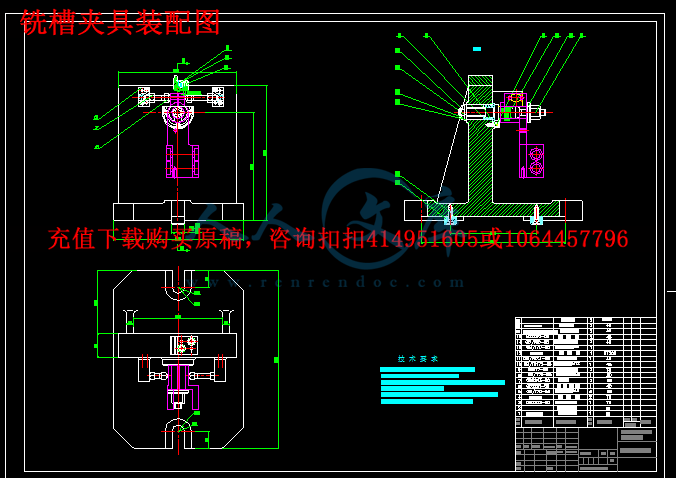

第3章 铣4槽夹具设计24

3.1研究原始质料24

3.2定位基准的选择24

3.3 切削力及夹紧分析计算24

3.4 误差分析与计算25

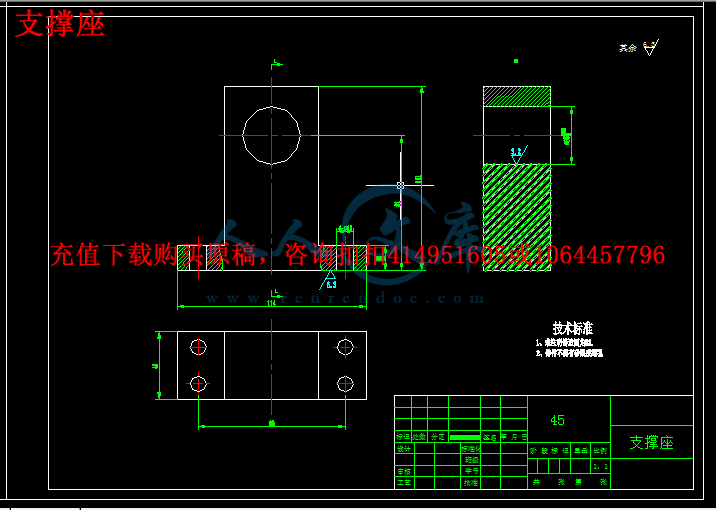

3.5 零、部件的设计与选用26

3.6 夹具设计及操作的简要说明27

第4章 钻孔夹具设计29

4.1 夹具的夹紧装置和定位装置29

4.2 夹具的导向30

4.3 定位方案分析与比较(列举了3种方案)30

4.4钻孔与工件之间的切屑间隙33

4.5 钻模板34

4.6定位误差的分析34

4.7 钻套、衬套、钻模板设计与选用34

4.8确定夹具体结构和总体结构36

4.9 夹具设计及操作的简要说明37

结论38

致谢39

参考文献40

第1章 序言

1.1 机械加工工艺概述

机械加工工艺是指用机械加工的方法改变毛坯的形状、尺寸、相对位置和性质使其成为合格零件的全过程,加工工艺是工人进行加工的一个依据。

机械加工工艺流程是工件或者零件制造加工的步骤,采用机械加工的方法,直接改变毛坯的形状、尺寸和表面质量等,使其成为零件的过程称为机械加工工艺过程。比如一个普通零件的加工工艺流程是粗加工-精加工-装配-检验-包装,就是个加工的笼统的流程。

机械加工工艺就是在流程的基础上,改变生产对象的形状、尺寸、相对位置和性质等,使其成为成品 或半成品,是每个步骤,每个流程的详细说明,比如,上面说的,粗加工可能包括毛坯制造,打磨等等,精加工可能分为车,钳工,铣床,等等,每个步骤就要有详 细的数据了,比如粗糙度要达到多少,公差要达到多少。

技术人员根据产品数量、设备条件和工人素质等情况,确定采用的工艺过程,并将有关内容写成工艺文件,这种文件就称工艺规程。这个就比较有针对性了。每个厂都可能不太一样,因为实际情况都不一样。

总的来说,工艺流程是纲领,加工工艺是每个步骤的详细参数,工艺规程是某个厂根据实际情况编写的特定的加工工艺。

川公网安备: 51019002004831号

川公网安备: 51019002004831号