摘 要

支架A是用来支撑轴承的,支架A的概念就是轴承和箱体的集合体,以便于应用,这样的好处是可以有更好的配合,更方便的使用,减少了使用厂家的成本.至于形状,多种多样,通常是一个箱体,轴承可以安装在其中。随着科学技术的不断进步,它在国民经济中占有越来越重要的地位,发展前景十分广阔,尤其是在汽车和电子电器等高速发展的领域。本次课程设计设计的课题就是支架A的设计,是在学完制造工艺学后进行的一项教学环节;在老师的指导下,要求在设计中能初步学会综合运用以前所学过的全部课程,并且独立完成的一项工程基本训练。

关键词:支架A 工艺规格设计 夹具设计 工序 工艺性

Abstract

The bearing seat is used to support the bearing outer ring, inner ring for fixing the bearing outer ring rotation, let alone, keep still, always keep consistent with the direction of transmission (such as motor rotation direction), and keep the balance; and aggregate concept is bearing and the bearing seat, in order to facilitate the application, so that the benefits of cooperation can be better, more convenient to use, to reduce the use of cost for manufacturers. As for the shape, variety, is usually a box can be installed in the bearing. With the continuous progress of science and technology, it plays a more and more important role in the national economy, the development prospect is very wide, especially in the automotive and electronic appliances such as the rapid development of the field. The course design is the subject of the bearing seat design, is a teaching link in the completion of the manufacturing technology of automobile; under the guidance of the teacher, to a full course of primary learn the integrated use of previously learned in the design, the basic training and independence completion of an engineering.

Keywords: bearing process specifications for design of fixture design process.

目 录

摘 要I

AbstractII

第1章 序言1

1.1 机械加工工艺概述1

1.2机械加工工艺流程1

1.3夹具概述2

1.4机床夹具的功能3

1.5机床夹具的发展趋势3

1.5.1机床夹具的现状3

1.5.2现代机床夹具的发展方向4

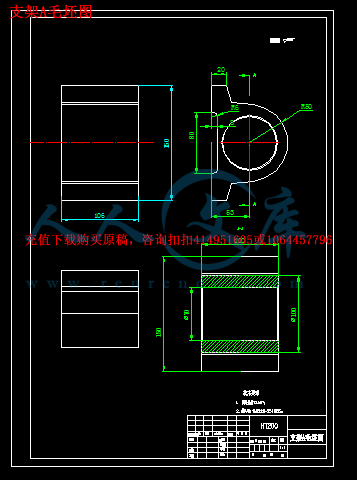

第2 章 工艺性分析6

2.1零件作用6

2.2零件工艺性分析6

第3章 工艺规程设计8

3.1零件材料8

3.2毛坯选择8

3.2.1确定毛坯的类型及制造方法8

3.2.3毛坯加工余量、工序尺寸及公差的确定8

3.3.1粗基准的选择9

3.3.2精基准的选择9

3.4制订工艺路线9

3.5机械加工余量、工序尺寸及公差11

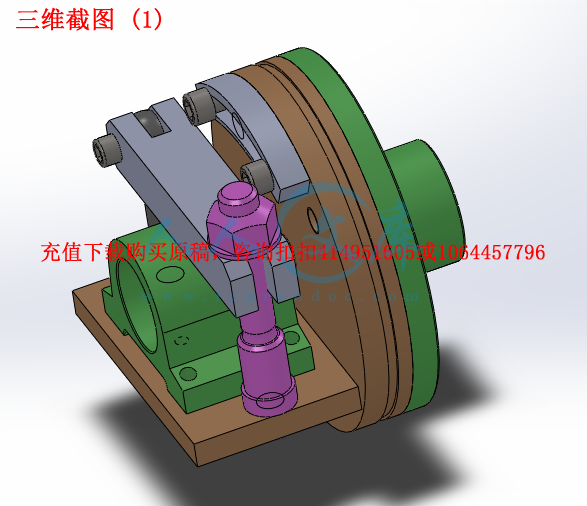

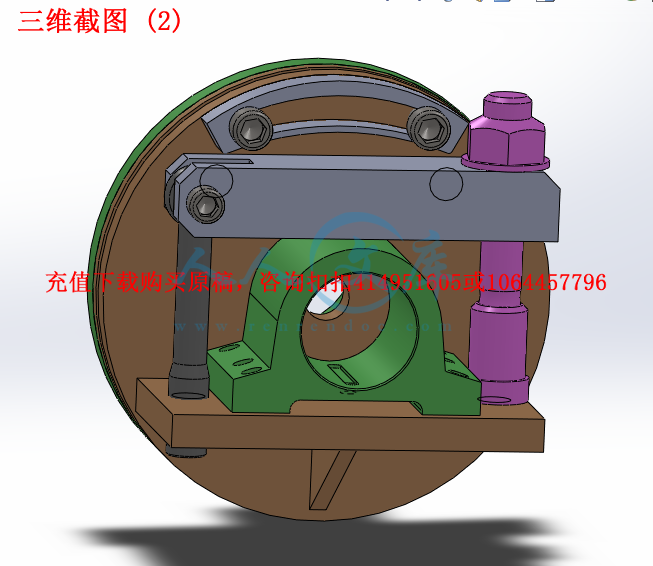

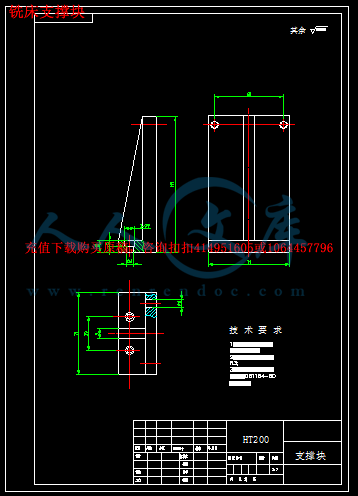

第4章 车φ70孔夹具设计18

4.1问题的提出18

4.2夹具的设计18

4.2.1定位基准的选择18

4.2.2定位元件的设计19

4.2.3切削力及夹紧力的计算19

4.2.4加紧元件的设计20

4.2.5紧固元件的选择20

4.2.6夹具操作说明20

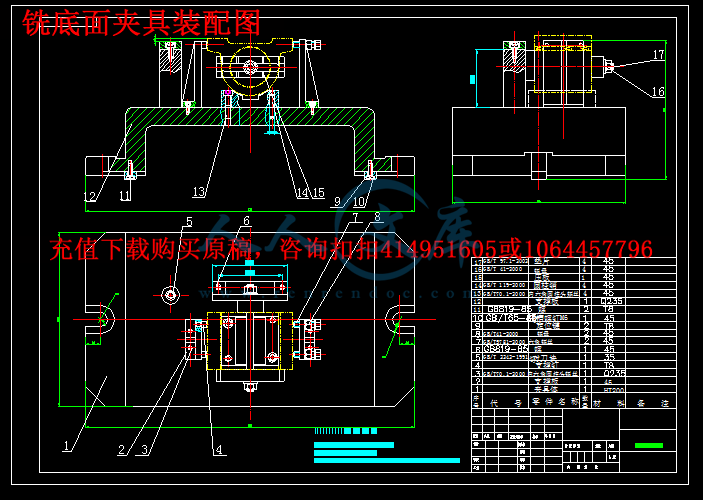

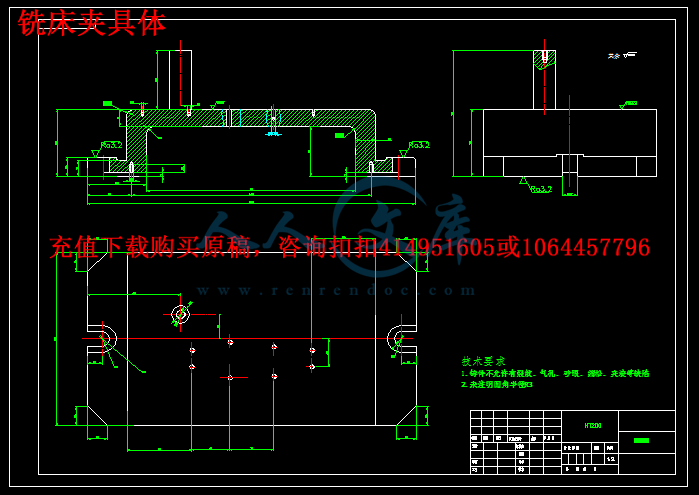

第5章 铣底面夹具设计21

5.1 机床夹具概述21

5.2研究原始质料22

5.3定位基准的选择22

5.3 切削力及夹紧分析计算22

5.4 误差分析与计算25

5.5 零、部件的设计与选用25

5.6 夹具操作步骤分析和可靠性预测26

总 结27

参 考 文 献28

致谢29

第1章 序言

1.1 机械加工工艺概述

机械加工工艺是指用机械加工的方法改变毛坯的形状、尺寸、相对位置和性质使其成为合格零件的全过程,加工工艺是工人进行加工的一个依据。

机械加工工艺流程是工件或者零件制造加工的步骤,采用机械加工的方法,直接改变毛坯的形状、尺寸和表面质量等,使其成为零件的过程称为机械加工工艺过程。比如一个普通零件的加工工艺流程是粗加工-精加工-装配-检验-包装,就是个加工的笼统的流程。

机械加工工艺就是在流程的基础上,改变生产对象的形状、尺寸、相对位置和性质等,使其成为成品 或半成品,是每个步骤,每个流程的详细说明,比如,上面说的,粗加工可能包括毛坯制造,打磨等等,精加工可能分为车,钳工,铣床,等等,每个步骤就要有详细的数据了,比如粗糙度要达到多少,公差要达到多少。

技术人员根据产品数量、设备条件和工人素质等情况,确定采用的工艺过程,并将有关内容写成工艺文件,这种文件就称工艺规程。这个就比较有针对性了。每个厂都可能不太一样,因为实际情况都不一样。

总的来说,工艺流程是纲领,加工工艺是每个步骤的详细参数,工艺规程是某个厂根据实际情况编写的特定的加工工艺。

川公网安备: 51019002004831号

川公网安备: 51019002004831号