摘 要

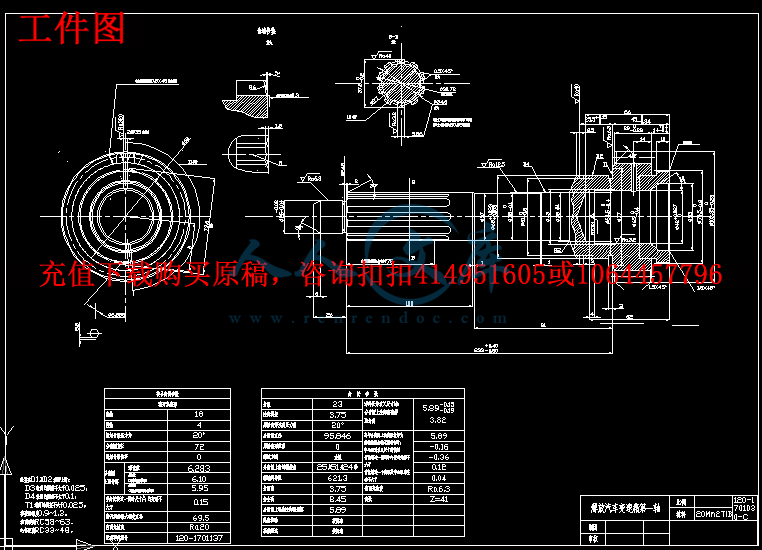

解放汽车变速箱第一轴是机器和部件的基础零件,由它将机器和部件中许多零件连接成一个整体,并使之保持正确的相互位置,彼此能协调地运动。解放汽车变速箱第一轴类零件,其结构较为复杂,其上通常有一些尺寸精度和位置精度要求都比较高的定位销孔,用作相关零件定位或在加工过程中定位,故机械加工劳动量相当大,困难也相当大,对工艺人员工艺、夹具设计提出很高要求。

保证零件加工质量的前提下,提高了生产率,降低了生产成本,是国内外现代机械加工工艺的主要发展方面方向之一。本文通过对解放汽车变速箱第一轴零件图及结构形式的分析基础上,对解放汽车变速箱第一轴零件进行工艺分析、工艺说明及加工过程的技术要求和精度分析。同时以解放汽车变速箱第一轴为例进行工艺过程设计进行专用夹具设计与精度和误差分析,实践证明,该工艺与夹具设计结果能应用于生产要求。

关键词:解放汽车变速箱第一轴,加工工艺,定位,夹具设计

目 录

摘 要II

目 录III

第1章 绪论5

1.1 机械加工工艺概述5

1.2 机械加工工艺的发展前景6

第2章 解放汽车变速箱第一轴加工工艺分析7

2.1 毛坯种类的确定7

2.2毛坯的形状及尺寸的确定7

2.3毛坯的材料热处理8

第3章 定位基准的选择8

3.1 粗基准的选择9

3.2 精基准的选择9

第4章 夹具设计概述11

4.1 机床夹具的概念11

4.2 机床夹具的分类11

4.3 机床夹具的作用11

4.4 机床夹具设计过程12

4.5 解放汽车变速箱第一轴夹具设计12

4.6根据零件的加工精度及表面质量要求,选择机床的精度等级12

4.7定位基准及装夹方式的确定12

4.8 制定合理的加工方案13

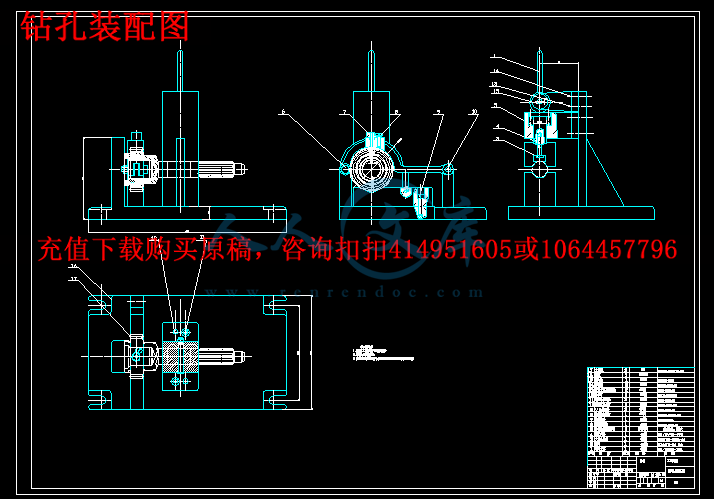

第5章 钻径向孔夹具夹具设计14

5.1 问题的提出14

5.2 夹具设计14

5.3 切削力与夹紧力比较15

5.4 夹具图(见附图)15

5.5 操作说明15

第6章 磨内孔夹具设计16

6.1 设计方案论证16

6.2 切削力及夹紧力的计算16

6.3 设计及操作的简要说明17

6.4 结构分析17

6.5 夹具的公差17

6.6工序精度分析18

6.6 本章总结18

总 结19

参考文献20

致 谢21

第1章 绪论

1.1 机械加工工艺概述

机械加工工艺过程是指在生产过程中,直接改变原材料(或毛坯)形状、尺寸和性能,使之变为成品的过程。它是生产过程的主要部分。例如毛坯的铸造、锻造和焊接;改变材料性能的热处理;零件的机械加工等,都属于工艺过程。工艺过程又是由一个或若干个顺序排列的工序组成的。

一、工序

工序是工艺过程的基本组成单位。所谓工序是指在一个工作地点,对一个或一组工件所连续完成的那部分工艺过程。构成一个工序的主要特点是不改变加工对象、设备和操作者,而且工序的内容是连续完成的。

二、生产类型

生产类型通常分为三类。

1.单件生产 单个地生产某个零件,很少重复地生产。

2.成批生产 成批地制造相同的零件的生产。

3.大量生产 当产品的制造数量很大,大多数工作地点经常是重复进行一种零件的某一工序的生产。

拟定零件的工艺过程时,由于零件的生产类型不同,所采用的加方法、机床设备、工夹量具、毛坯及对工人的技术要求等,都有很大的不同。

三、加工余量

为了加工出合格的零件,必须从毛坯上切去的那层金属的厚度,称为加工余量。加工余量又可分为工序余量和总余量。某工序中需要切除的那层金属厚度,称为该工序的加工余量。从毛坯到成品总共需要切除的余量,称为总余量,等于相应表面各工序余量之和。

在工件上留加工余量的目的是为了切除上一道工序所留下来的加工误差和表面缺陷,如铸件表面冷硬层、气孔、夹砂层,锻件表面的氧化皮、脱碳层、表面裂纹,切削加工后的内应力层和表面粗糙度等。从而提高工件的精度和表面粗糙度。

加工余量的大小对加工质量和生产效率均有较大影响。加工余量过大,不仅增加了机械加工的劳动量,降低了生产率,而且增加了材料、工具和电力消耗,提高了加工成本。若加工余量过小,则既不能消除上道工序的各种缺陷和误差,又不能补偿本工序加工时的装夹误差,造成废品。其选取原则是在保证质量的前提下,使余量尽可能小。一般说来,越是精加工,工序余量越小。

四、基准

机械零件是由若干个表面组成的,研究零件表面的相对关系,必须确定一个基准,基准是零件上用来确定其它点、线、面的位置所依据的点、线、面。根据基准的不同功能,基准可分为设计基准和工艺基准两类。

在零件图上用以确定其它点、线、面位置的基准,称为设计基准。2.工艺基准

零件在加工和装配过程中所使用的基准,称为工艺基准。工艺基准按用途不同又分为装配基准、测量基准及定位基准。

五、拟定工艺路线的一般原则

机械加工工艺规程的制定,大体可分为两个步骤。首先是拟定零件加工的工艺路线,然后再确定每一道工序的工序尺寸、所用设备和工艺装备以及切削规范、工时定额等。这两个步骤是互相联系的,应进行综合分析。

工艺路线的拟定是制定工艺过程的总体布局,主要任务是选择各个表面的加工方法,确定各个表面的加工顺序,以及整个工艺过程中工序数目的多少等。

川公网安备: 51019002004831号

川公网安备: 51019002004831号