【温馨提示】 购买原稿文件请充值后自助下载。

预览截图请勿抄袭,原稿文件 更清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

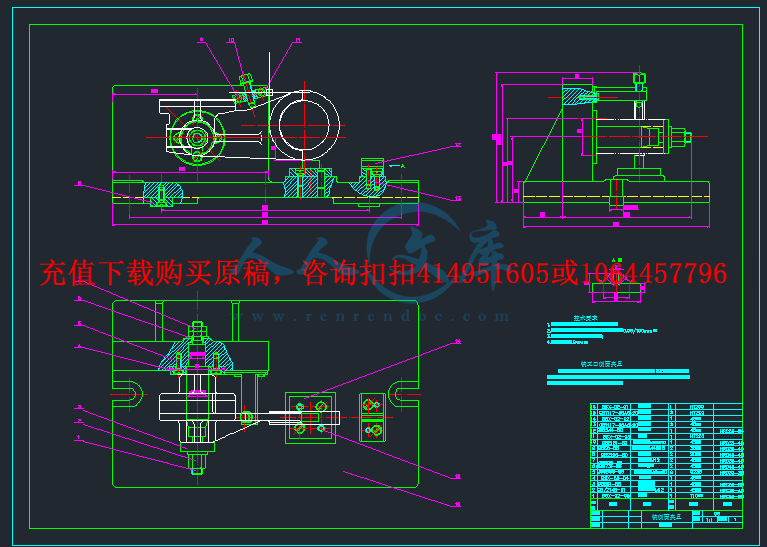

本文是对拔叉零件加工应用及加工的工艺性分析,主要包括对零件图的分析、毛坯的选择、零件的装夹、工艺路线的制订、刀具的选择、切削用量的确定、加工工艺文件的填写。选择正确的加工方法,设计合理的加工工艺过程。此外还对拔叉零件的两道工序的加工设计了专用夹具.

机床夹具的种类很多,其中,使用范围最广的通用夹具,规格尺寸多已标准化,并且有专业的工厂进行生产。而广泛用于批量生产,专为某工件加工工序服务的专用夹具,则需要各制造厂根据工件加工工艺自行设计制造。本论文夹具设计的主要内容是设计2套夹具。

关键词:加工工艺;加工方法;工艺文件;夹具

Abstract

This paper is the analysis of process of the fork parts processing application and processing, including the parts of the analysis, the choice of blank, the clamping, the formulation process route, tool selection, cutting dosage, process documents. Choose the correct methods for processing, manufacturing process design. In addition also two processes of fork parts design special fixture.

Many types of machine tool fixture, wherein, the use scope broadest general jig, sizes have been standardized, and has a professional production plant. But widely uses in the volume production, special fixture designed for a workpiece processing services, requires the factory according to the workpiece processing technology to design and manufacture. The main content of this thesis is to design 2 sets of fixture design fixture.

Key words: processing; processing method; process documents; fixture

目 录

摘 要II

AbstractIII

序言1

1前言1

2 机械加工工艺及夹具设计的发展1

2.1 发展历史1

2.2 发展现状1

2.3 发展趋势2

2.3.1夹具的发展趋势2

2.3.2机械加工制造技术的发展趋势3

3 零件的分析4

3.1 零件的作用4

3.2 零件的工艺分析4

4 工艺规程设计6

4.1 加工工艺过程6

4.2确定各表面加工方案6

4.3 确定定位基准7

4.3.1粗基准的选择7

4.3.2精基准选择的原则7

4.4 制定工艺路线7

4.5 机械加工余量、工序尺寸及毛皮尺寸的确定10

4.6 确立切削用量及基本工时12

5 铣拔叉叉口侧面铣床夹具设计18

5.1 问题的提出18

5.2 夹具设计18

5.2.1 定位基准的选择18

5.2.2切削力和夹紧力计算18

5.2.3定位误差分析20

5.2.4夹具设计及操作的简要说明20

6 铣槽夹具设计21

6.1研究原始质料21

6.2定位基准的选择21

5.3 切削力及夹紧分析计算21

6.4 误差分析与计算22

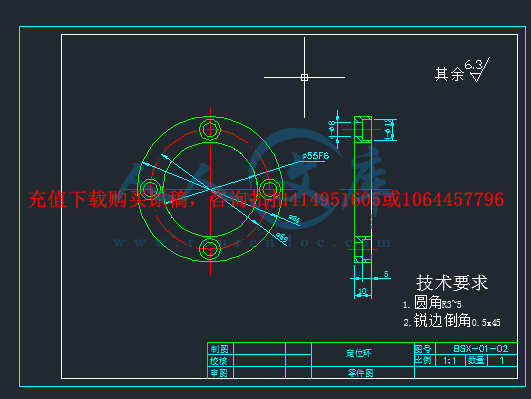

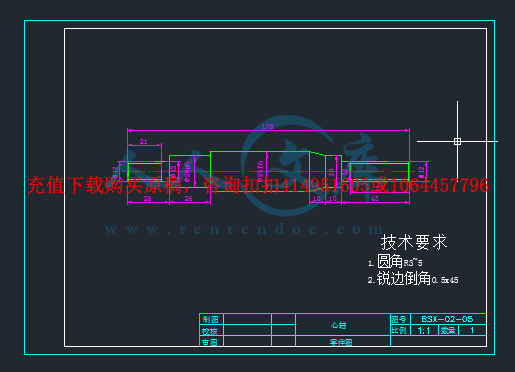

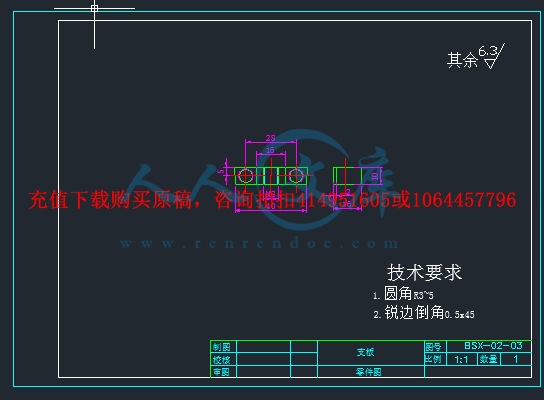

6.5 零、部件的设计与选用23

6.5.1定位销选用23

6.5.2夹紧装置的选用23

6.5.3 定向键与对刀装置设计24

6.6 夹具设计及操作的简要说明26

总 结27

谢 辞28

参考文献29

序言

1前言

机械加工工艺及夹具设计是毕业前对专业知识的综合运用训练。制造技术已经是生产、国际经济竞争、产品革新的一种重要手段,所有国家都在寻求、获得、开发和利用它。它正被看作是现代国家经济上获得成功的关键因素。

机械加工工艺是规定产品或零件机械加工工艺过程和操作方法。生产规模的大小、工艺水平的高低以及解决各种工艺问题的方法和手段都要通过机械加工工艺来体现。而机床夹具是在机床上用以装夹工件的一种装置,其作用是使工件相对于机床或刀具有个正确的位置,并在加工过程中保持这个位置不变。它们的研究对机械工业有着很重要的意义。

川公网安备: 51019002004831号

川公网安备: 51019002004831号