【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

本设计是基于拨叉零件的加工工艺规程及一些工序的专用夹具设计。拨叉零件的主要加工表面是平面及孔系。一般来说,保证平面的加工精度要比保证孔系的加工精度容易。因此,本设计遵循先面后孔的原则。并将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔系加工精度。基准选择以拨叉的输入轴和输出轴的支承孔作为粗基准,以顶面与两个工艺孔作为精基准。主要加工工序安排是先以支承孔系定位加工出顶平面,再以顶平面与支承孔系定位加工出工艺孔。在后续工序中除个别工序外均用顶平面和工艺孔定位加工其他孔系与平面。支承孔系的加工采用的是坐标法镗孔。整个加工过程均选用组合机床。夹具选用专用夹具,夹紧方式多选用气动夹紧,夹紧可靠,机构可以不必自锁,因此生产效率较高,适用于大批量、流水线上加工,能够满足设计要求。

关键词:拨叉类零件;工艺;夹具;

Abstract

This design is the special fixture for machining process of forked plectrum parts and process design based on. The main processing surface fork parts of the plane and a series of hole. In general, ensure the machining accuracy of plane than to ensure machining accuracy hole easily. Therefore, the design follows the surface after the first hole of the principle. And the hole and the plane processing clearly divided into roughing and finishing stages of processing to ensure the accuracy of the hole. The supporting hole of the input shaft and the output shaft of the benchmark by a shifting fork as a rough benchmark, the top two holes as a precision technology base. Main processing process arrangement is to support hole positioning processing the top plane, and then the top plane and the series of supporting hole location hole processing technology. In addition to the follow-up processes individual processes are used in the top plane positioning technology and other processing Kong and plane. The supporting hole processing system using the method of coordinate boring. The whole process selection of combined machine tool. The special fixture fixture, clamping means more choice of pneumatic clamping, clamping reliable, agencies can not self-locking, therefore the production efficiency is higher, suitable for high-volume, line processing, can meet the design requirements.

Key Words: fork parts; technology; fixture;

目 录

摘 要II

AbstractIII

目 录IV

第1章 绪论1

1.1 机械加工工艺概述1

1.2机械加工工艺流程1

1.3夹具概述2

1.4机床夹具的功能3

1.5机床夹具的发展趋势3

1.5.1机床夹具的现状3

1.5.2现代机床夹具的发展方向4

第2章 零件的工艺性分析5

2.1零件的作用5

2.2零件的工艺分析6

第3章 工艺规程设计7

3.1确定毛坯的制造形成7

3.2基准的选择8

3.3制定工艺路线8

3.4机械加工余量、工序尺寸及毛坯尺寸的确定10

3.5确定切削用量及基本工时11

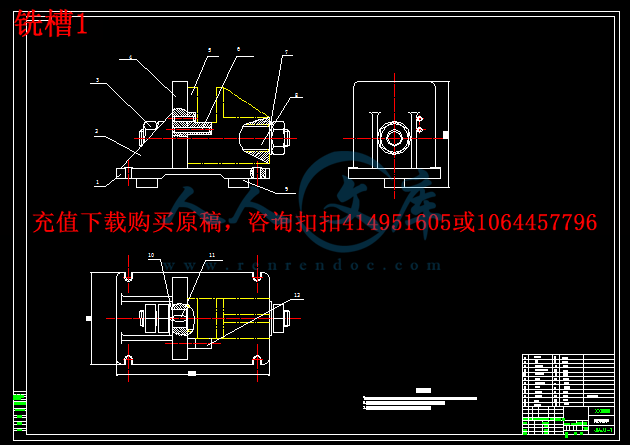

第4章 铣槽夹具专用夹具设计22

4.1 问题的提出22

4.2 夹具设计22

4.2.1 定位基准的选定22

4.2.2 夹紧力分析22

4.2.3 定位误差的分析23

4.3 夹具设计及操作23

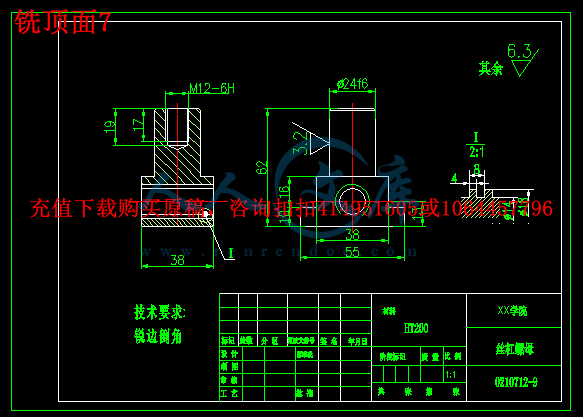

第5章 设计铣顶面的夹具设计25

5.1 提出问题25

5.2 夹具设计26

5.2.1 定位基准的选择26

5.2.2 定位误差的分析26

5.2.3 铣削力及夹紧力计算26

5.2.4 夹具设计说明27

结 论28

参 考 文 献29

致 谢30

第1章 绪论

1.1 机械加工工艺概述

机械加工工艺是指用机械加工的方法改变毛坯的形状、尺寸、相对位置和性质使其成为合格零件的全过程,加工工艺是工人进行加工的一个依据。

机械加工工艺流程是工件或者零件制造加工的步骤,采用机械加工的方法,直接改变毛坯的形状、尺寸和表面质量等,使其成为零件的过程称为机械加工工艺过程。比如一个普通零件的加工工艺流程是粗加工-精加工-装配-检验-包装,就是个加工的笼统的流程。

机械加工工艺就是在流程的基础上,改变生产对象的形状、尺寸、相对位置和性质等,使其成为成品 或半成品,是每个步骤,每个流程的详细说明,比如,上面说的,粗加工可能包括毛坯制造,打磨等等,精加工可能分为车,钳工,铣床,等等,每个步骤就要有详 细的数据了,比如粗糙度要达到多少,公差要达到多少。

技术人员根据产品数量、设备条件和工人素质等情况,确定采用的工艺过程,并将有关内容写成工艺文件,这种文件就称工艺规程。这个就比较有针对性了。每个厂都可能不太一样,因为实际情况都不一样。

总的来说,工艺流程是纲领,加工工艺是每个步骤的详细参数,工艺规程是某个厂根据实际情况编写的特定的加工工艺。

川公网安备: 51019002004831号

川公网安备: 51019002004831号