!【详情如下】CAD图纸+word设计说明书.doc[12000字,31页]【需要咨询购买全套设计请加QQ97666224】.bat

设计说明书.doc[12000字,31页]

总装配图.dwg

报表.doc

摘要.doc

零件图02.dwg

零件图03.dwg

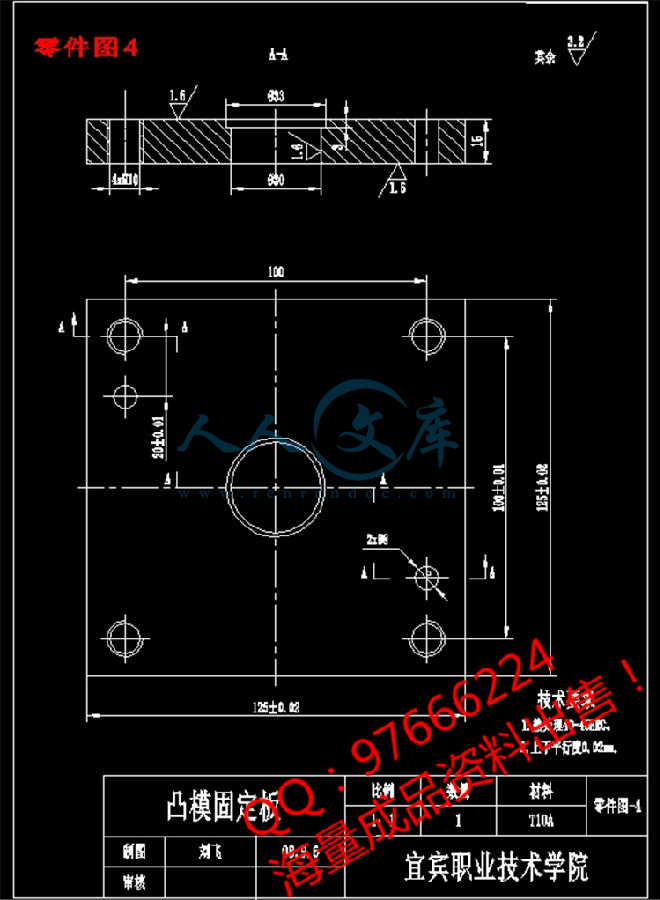

零件图04.dwg

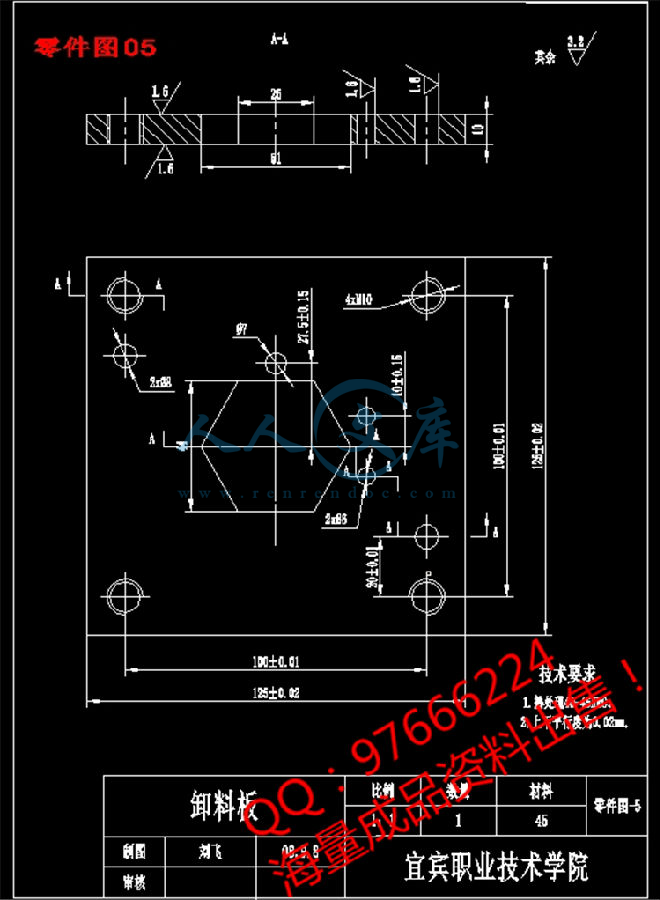

零件图05.dwg

零件图06.dwg

零件图3.dwg

零件图4.dwg

零件图5.dwg

零件图6.dwg

零件图7.dwg

零件图8.dwg

零件简图1-1.dwg

目录

绪 言3

1冲裁件的工艺分析4

2冲压工艺方案的确定5

3排样设计5

3.1 排样方法5

3.2.1 搭边值的确定6

3.2.2 条料宽度的确定7

3.3材料利用率8

4冲裁力相关的计算9

4.1计算冲裁力的公式9

4.2总冲裁力、推料力、卸料力、顶件力和总冲压力11

4.3压力机公称压力的选取13

5模具压力中心的确定14

6冲裁间隙15

7凸模与凹模刃口尺寸的计算17

7.1 刃口尺寸计算的基本原则17

7.2 刃口尺寸计算方法18

7.3 刃口尺寸计算21

8 模具总体设计22

8.1 模具类型的选择22

8.2定位方式的选择22

8.2.1 送进导料方式的选择22

8.2.2 送料定距方式的选用23

8.3 卸料、出件方式的选择23

9主要零部件的设计23

9.1工作零件的结构设计24

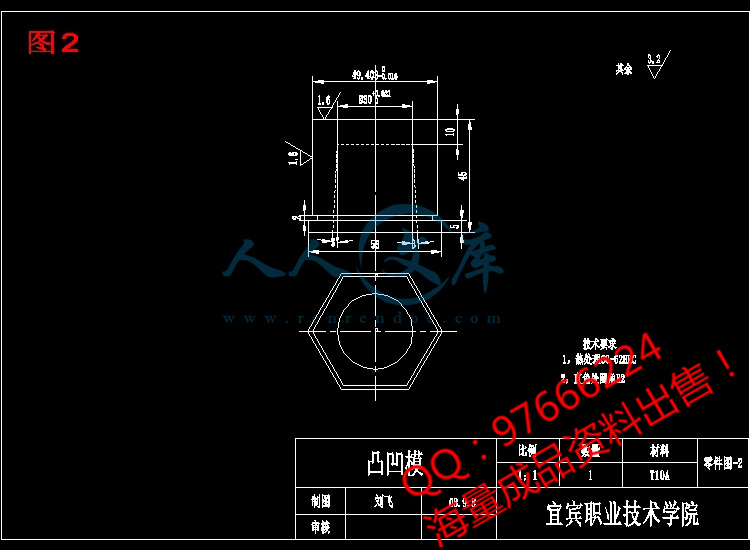

9.1.1凸凹模的设计24

9.1.2 冲孔凸模的设计24

9.1.3 落料凹模的设计25

9.2 卸料板的设计27

9.3 定位零件的设计27

9.4 模架及其它零件的设计28

10模具总装图29

11压力机设备的选定29

结 论31

致 谢32

参考文献33

绪 言

改革开放以来,随着国民经济的高速发展,工业产品的品种和数量的不断增加,更新换代的不断加快,在现代制造业中,企业的生产一方面朝着多品种、小批量和多样式的方向发展,加快换型,采用柔性化加工,以适应不同用户的需要;另一方面朝着大批量,高效率生产的方向发展,以提高劳动生产率和生产规模来创造更多效益,生产上采取专用设备生产的方式。模具,做为高效率的生产工具的一种,是工业生产中使用极为广泛与重要的工艺装备。采用模具生产制品和零件,具有生产效率高,可实现高速大批量的生产;节约原材料,实现无切屑加工;产品质量稳定,具有良好的互换性;操作简单,对操作人员没有很高的技术要求;利用模具批量生产的零件加工费用低;所加工出的零件与制件可以一次成形,不需进行再加工;能制造出其它加工工艺方法难以加工、形状比较复杂的零件制品;容易实现生产的自动化的特点。

1冲裁件的工艺分析

由零件图1—1可知,该零件形状简单、对称,是由圆弧和直线组成。冲裁件内外形所能达到的精度要求不高为IT12。将以上精度与零件简图中所标注的尺寸公差相比较,可认为该零件的精度要求能够在冲裁加工中得到保证。其它尺寸标注、生产批量等情况,也均符合冲裁的工艺要求,故决定采用冲裁落料复合模进行加工,且一次冲压成形。

材料:08钢具有良好的塑性、焊接性、可锻性及良好的冲压性能,常用来制造焊接结构件和冲压件。

工件结构形状:冲裁件外形应尽量避免有尖角,为了提高模具寿命,在所有60°清角改为R2的倒角。

零件精度的选择:

本文所设计的冲裁零件是板件如图1-1,该冲裁件的材料为08钢,具有较好的可冲压性能。该冲裁件的结构较简单,比较适合冲裁,零件图上所有尺寸均未注公差,属于自由尺寸,可参考《极限配合与技术测量》确定冲裁件公差等级,根据查表,该零件的公差等级取IT12级确定零件的尺寸公差。

参考文献

[1] 曾欣、刘光虎.冲压模具及工艺.宜宾职业技术学院.2007.9

[2] 王甫茂、李正峰.机械设计基础[M].上海.上海交通大学出版社.2005.1

[3] 刘力.机械制图. 北京.高等教育出版社.第二版.2004.7

[4] 翁其金.冲压工艺与冲模设计.北京.机械工业出版社.1999.5

[5] 李奇、朱江峰、江莹编. 模具构造与制造 [M].北京:清华大学出版社,2004.9.

[6] 成虹主编. 冷冲压工艺与模具设计 [M].北京:高等教育出版社,2002.7.

[7] 李云程主编. 模具制造工艺学 [M].北京:机械工业出版社,2001.3.

[8]许发樾.模具设计应用实例.北京.机械工业出版社.1999,5

[9] 史铁梁.冷冲模设计指导.机械工业出版社.1996.7

[10] 欧圣雅主编. 冷冲压与塑料成型机械 [M].北京:机械工业出版社,1999.12.

[11] 张鼎承.冲模设计手册.北京.机械工业出版社.1999.5

川公网安备: 51019002004831号

川公网安备: 51019002004831号