毕业设计说明书(论文)中文摘要

本文阐述了采用级进模生产的可能性,本文分析了牙夹FC的工艺特点,其中包括利用CAD软件进行工件展开图的尺寸计算、工件的工艺分析、冲裁力的计算、模具设计的难点,确定了级进模的模具总体结构。详细介绍了凸模、凹模、固定板、卸料装置等零部件的设计和制造,以及压力机的选择。此次模具设计的突出特点是尝试使用复杂的级进模具,解决常规冲压工艺模具套数多、工艺路线长、生产成本高、效率低等缺点,并为以后此类零件冲压工艺的编制及模具设计提供了可靠的依据。

关键词 级进模 工艺分析 模具设计

Abstract

In this paper, the possibility of using complex mode of production, This paper analyzes the characteristics of computer support technology, Including the use of CAD software to calculate the size of the workpiece expansion plan, parts of the process analysis, punching force calculation, mold design, the difficulty to determine the overall structure of compound die. Details of the punch, die, fixed panels, unloading equipment and other parts of the design and manufacture, and press option. To solve the problem of original process, such as large numbers of die, long process of technology, high production cost, low efficiency, difficulty in keeping symmetry of working parts are solved, and a reliable evidence for the workout of stamping process and die design of these parts is provided.

Keywords Compound Die Process Analysis die design

毕业设计说明书(论文)外文摘要

目 录

前 言5

第一章 工艺设计7

1.1 零件介绍7

1.2 零件工艺性分析7

1.3工艺方案的确定7

第二章模具的的设计9

2.1模具总体结构组成9

2.1.1模具总体结构形式9

2.2工艺计算9

2.2.1零件展开尺寸计算9

2.2.2毛坯排样设计10

2.2.3冲裁工艺力的计算及设备的初选11

2.2.4压力中心计算12

2.2.4计算凸、凹模工作部分尺寸及公差13

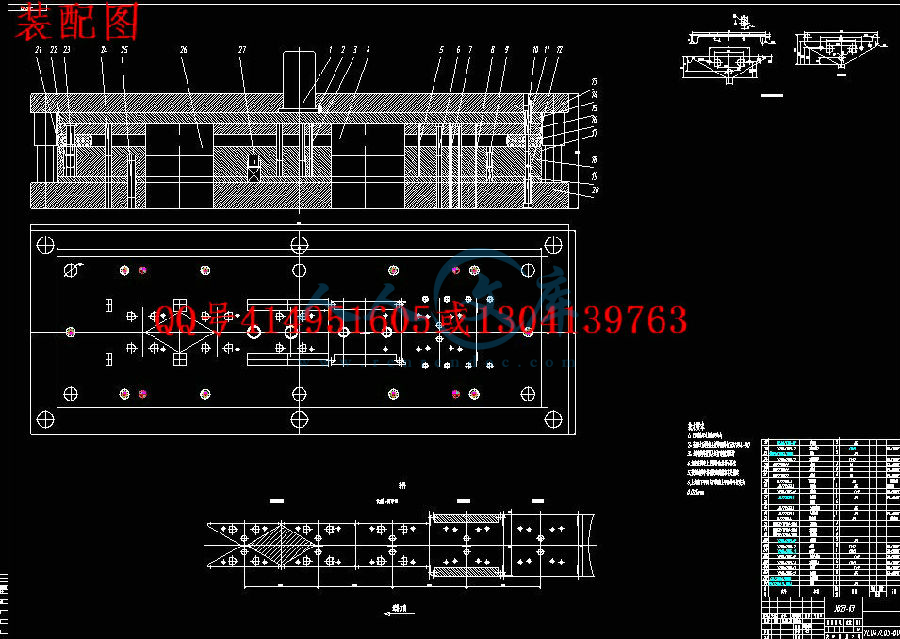

2.2.5绘制模具总装配图17

2.2.6模具零件及要求18

第三章 弯曲的设计19

3.1工艺计算19

3.1.1弯曲工艺力的计算及设备的初选19

3.1.2压力中心计算20

3.1.3计算凸、凹模工作部分尺寸及公差20

3.2模具零件的详细设计22

3.2.1定位零件的设计22

3.2.2顶件零件的设计22

3.2.3连接及固定用零件的设计22

3.3.1定位零件的设计28

3.3.2顶件零件的设计28

3.3.3连接及固定用零件的设计28

结 论30

参考文献31

致 谢32

前 言

随着时代的发展,模具的应用范围越来越广,地位也越来越高。有了模具,企业有可能向社会提供品种繁多、质优价廉的商品,满足人们日益增长的多方面的消费需要。有了模具,人们的衣、食、住、行,可直接或间接地变得丰富多彩。说得具体一点,人们日常接触到的如:汽车、手表、手机、电话、电脑、空调传真机、复印机、彩电、冰箱、照相机、儿童玩具等,可以说一切用品,大到飞机、轮船、火车、火箭,小到一根缝衣针,都离不开模具加工或生产其中某个零件。模具的广泛应用,不仅得到了人们普遍的认识,同时,模具水平的高低,关系到现代制造业的发展与进步,关系到经济建设的速度。大力提高制造模具水平,是提升模具技术档次的关键。

冲模按其功能和模具结构,有单工序模、级进模和级进模之别。它们都是借助压力机,将被冲的材料放入凸、凹模之间,在压力机的作用下使材料产生变形或分离,完成冲压工作。

级进模是在压力机的一次工作行程中,在模具同一工位用时完成数道分离工序的模具。级进模的设计难点是如何在同一工作位置上合理地布置多对凸、凹模。他在结构上主要特征是有一个既是落料凸模又是凹模的凸凹模。按照级进模工作零件的安装位置不同,分为正装式级进模和倒装式级进模两种。

川公网安备: 51019002004831号

川公网安备: 51019002004831号