【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目录

小令设计 QQ联系414951605

1. 引言1

2 工艺规程设计1

2.1 零件的分析1

2.1.1 零件的作用1

2.1.2 零件的工艺分析1

2.2 工艺规程设计2

2.2.1 确定毛坯的制造形式2

2.2.2 基面的选择3

2.2.3 制定工艺路线3

2.2.4 机械加工余量,工序尺寸及毛坯尺寸的确定5

2.2.5 确定切削用量7

3 夹具设计14

3.1 工序尺寸精度分析14

3.2 定位方案确定14

3.3 定位元件确定14

3.4 定位误差分析计算15

3.5夹紧方案及元件确定16

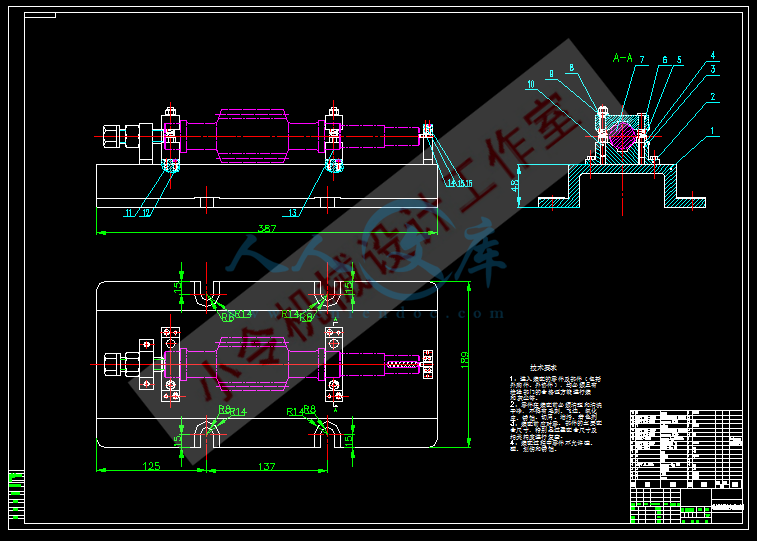

3.6 夹具总装草图16

参考文献17

致谢18

1. 引言

机械制造技术基础课程设计是在学完了机械制造技术基础后的教学环节,它一方面

要求学生通过设计能获得综合运用过去所学过的全部课程进行工艺及结构设计的基本能力,另外,也为以后做好毕业设计进行一次综合训练和准备。学生应当通过机械制造技术基础课程设计在下述各方面得到锻炼:

1.能熟练运用机械制造技术基础课程中的基本理论以及在生产实习中学到的实践知识,正确的解决一个零件在加工中的定位,夹紧以及工艺路线安排、工艺尺寸确定等问题,保证零件的加工质量。

2.提高结构设计能力。学生通过设计夹具的训练,应当获得根据被加工零件的加工要求,设计出高效、省力、既经济合理又能保证加工质量的夹具的能力。

3.学会使用手册及图表资料。掌握与本设计有关的各种资料的名称出处、能够做到熟练运用。[3]

小令设计 QQ联系414951605

2 工艺规程设计

2.1 零件的分析

2.1.1 零件的作用

题目说给定的零件是ZA蜗杆轴,位于传动系统中,一般与蜗轮配合使用。主要作用是用于空间交错的两轴间传递运动和动力的传动机构。零件上有两个的轴段,用于与轴承内圈相配合,其支承作用。零件上有带键槽的的轴头用于与联轴器相连接传递运动和动力。

2.1.2 零件的工艺分析

蜗杆轴这个零件从P108页[1]零件图上可以看出,它一共有四组加工表面,而这四组加工表面之间有一定的位置要求,现将这三组加工表面分述如下:

1.以两端中心孔为中心的加工表面

这一组的加工表面包括:两端中心孔以及端面和倒角的加工。其中主要加工表面为两端中心孔,这要是因为中心孔的轴线要用作后面加工的定位和工序基准。

2.以轴头外圆面为中心的加工表面

这一组的加工表面包括:轴段外圆面、一个的键槽、轴段外圆面。其中主要加工表面为轴段外圆面、一个的键槽,这是用来连接联轴器的。

3.以两个轴段外圆面为中心的加工表面

这一组的加工表面包括:两个轴段的外圆面及左边倒角、右边定位轴肩。其主要加工表面为两个轴段的外圆面,这是用来与轴承内圈配合用于支承的。

4.以分度圆直径为的ZA蜗杆螺旋面为中心的加工表面

这一组的加工表面包括:分度圆直径为的ZA蜗杆螺旋面、轴段外圆面及两侧的退刀槽。主要加工表面为分度圆直径为的ZA蜗杆螺旋面,这是用来与蜗轮配合用于传递运动和动力的。

这四组加工表面之间有着一定的位置要求,主要是:

轴头外圆面,两个轴段外圆面,轴段外圆面把两端中心孔轴线A—B作为公共基准,有圆跳动要求。

键槽两侧面相对于公共基准A—B有对称度要求。

由以上分析可知,对于这四组加工表面而言,我们可以先加工两端中心孔这一组加工表面,然后以其轴线为基准,借助夹具进行其他三组表面的加工,并且保证它们之间的形状精度要求。

2.2 工艺规程设计

2.2.1 确定毛坯的制造形式

零件材料为45钢,考虑到蜗杆在传动过程中收到的振动,载荷,受力等方面的影响,因此应该选用锻件,以便使金属纤维尽量不被切断,保证零件工作可靠,由于零件产量为中大批生产,而且零件的轮廓尺寸不大,可以采用模锻成型,这从提高生产率,保证加工精度上考虑,也是应该的。

2.2.2 基面的选择

基面选择是工艺规程设计中的重要工作之一。基面选择得正确与合理,可以使加工质量得到保证,生产率得以提高。否则,加工工艺过程中会问题百出,更有甚者,还会造成零件的大批报废,使生产无法正常进行。[3]

(1)粗基准的选择

对于一般的轴类零件而言,以外圆作为粗基准是完全合理的。但对于本零件来说,所有表面都需要加工,按照有关粗基准的选择原则,选取最大外圆面作为粗基准。

(2)精基准的选择

主要应该考虑基准重合的问题。设计基准,工序基准,定位基准相重合,可以减少定位误差和基准不重合引起的误差,因此选择两中心孔的公共中心线作为精基准。

2.2.3 制定工艺路线

制定工艺路线得出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证。在生产纲领已确定为大批生产的条件下,可以考虑采用万能性机床配以专用工夹具,并尽量使工序集中来提高生产率。除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

1.工艺路线方案一

工艺一:锻造

工艺二:去飞边

工艺三:铣端面,打中心孔

工艺四:粗车外圆,以中心轴线为精基准。

工艺五:半精车外圆,倒角,车退刀槽

工艺六:铣键槽

工艺七:车螺纹

工艺八:粗磨外圆

工艺九:精磨轴颈及轴头,螺纹面

工艺十:研磨螺纹面

工艺十一:去毛刺

工艺十二:检验入库

2.工艺路线方案二

工艺一:锻造

工艺二:去飞边

工艺三:铣端面,打中心孔

工艺四:粗车外圆,倒角,车退刀槽

工艺五:半精车外圆面

工艺六:铣键槽

工艺七:粗磨无粗糙度要求外圆面

工艺八:粗磨,精磨轴颈,轴头

工艺九:车螺纹

工艺十:粗磨,精磨螺纹面

工艺十一:研磨螺纹面

工艺十二:去毛刺

工艺十三:检验入库

3.工艺路线方案的比较与分析

上述两个工艺路线方案的特点在于:方案一对于整个蜗杆轴一起加工,减少装夹次数,同时在加工过程中有效防止了加工产生的应力对后加工工序的影响;方案二对不同部位进行粗、半精、精加工,不能对一台机床进行连续运用。综合比较选择工艺路线方案一。

工艺一:锻造

工艺二:去飞边

工艺三:以作外圆面为粗基准车端面,打中心孔。选择六角车床

工艺四:粗车蜗杆轴所有外圆面,以中心孔轴线为精基准。选择普通车床

工艺五:半精车外圆,倒角,车退刀槽,以中心孔轴线为精基准。选择普通车床

工艺六:铣键槽,选择两个外圆面作为基准,选择普通立式铣床,采用专用夹具。

工艺七:车螺纹,选择两个外圆面作为基准,选择普通车床,采用专用夹具。

工艺八:粗磨轴头外圆面,两个轴段外圆面,轴段外圆面及螺纹面,以两中心孔轴心线为基准。采用普通磨床。

工艺九:精磨轴头外圆面,两个轴段外圆面,轴段外圆面及螺纹面,以两中心孔轴心线为基准。采用普通磨床。

工艺十:研磨螺纹面小令设计 QQ联系414951605

工艺十一:去毛刺

工艺十二:检验入库

考虑到本零件在结构上的特点,显然上述方案还有一些欠考虑之处。例如加工与轴承配合轴段的定位轴肩时,定位轴肩在模锻上不易直接加工出来,采用车床加工更合适,因此,这应该列为单独的一道工序。综合考虑,工艺路线方案为:

工艺一:锻造

工艺二:去飞边

工艺三:以作外圆面为粗基准车端面,打中心孔。选择六角车床

工艺四:粗车蜗杆轴所有外圆面,以中心孔轴线为精基准。选择普通车床

工艺五:车制两个定位轴肩,以及两个轴段退刀槽,以中心孔轴线为精基准。选择普通车床

工艺六:调制

工艺七:半精车外圆,控制轴线方向的各个轴段的长度。以中心孔轴线为精基准。选择普通车床

工艺八:倒角

工艺九:铣键槽,选择两个外圆面作为基准,选择普通立式铣床,采用专用夹具。

工艺十:车螺纹,选择两个外圆面作为基准,选择普通车床,采用专用夹具。

工艺十一:淬火

工艺十二:粗磨轴头外圆面,两个轴段外圆面,轴段外圆面及螺纹面,以及磨制过渡圆角,以两中心孔轴心线为基准。采用普通磨床。

工艺十三:精磨轴头外圆面,两个轴段外圆面,轴段外圆面及螺纹面,以两中心孔轴心线为基准。采用普通磨床。

工艺十四:研磨螺纹面

工艺十五:去毛刺

工艺十六:检验入库

2.2.4 机械加工余量,工序尺寸及毛坯尺寸的确定

蜗杆零件材料为45钢,硬度为217~255HBS,生产类型为中、大批生产,采用普通模锻,精度IT13。

根据原始资料及加工工艺,分别确定各加工表面的机械加工余量、工序尺寸及毛坯尺寸如下:

1.轴段外圆面

这段轴表面粗糙度为1.6,需要粗车,半精车,粗磨,半精磨加工。直径加工余量为2Z=7mm。

2. 轴段沿轴线长度方向的加工余量

长度余量取4mm,模锻斜度为5。

3.直径25轴段外圆面

这段轴无表面粗糙度要求,需要粗车,半精车,直径加工余量为2Z=7mm。

4直径25轴段沿轴线长度方向的加工余量

长度余量取3.5mm,模锻斜度为5,外圆角为R4。

5.外圆表面(直径30及直径36及直径30)

考虑外圆表面直径30加工长度为18,与其连接的外圆表面直径为36mm且加工长度为7,为简化模锻毛坯的外形,现直接根据外圆面直径36取毛坯直径,此段需粗车,半精车。直径加工余量为2Z=7mm。

6外圆表面(直径30及直径36及直径30)沿轴线长度方向的加工余量

长度余量取3.5mm,模锻斜度为5,外圆角为R4

7.蜗杆外圆面直径60

这段轴表面粗糙度为0.8,需要粗车,半精车,粗磨,半精磨,粗研加工。直径加工余量为2Z=10mm。

8. 蜗杆外圆面直径60沿轴线长度方向的加工余量

长度余量取3.5mm,模锻斜度为20,外圆角为R6。

9外圆表面(及直径36及直径30)小令设计 QQ联系414951605

川公网安备: 51019002004831号

川公网安备: 51019002004831号