【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

可编程控制器(PLC )作为控制系统的核心装置,功能强大、性能稳定可靠。在现代工业自动化生产中得到了广泛的应用。取得了理想的控制效果。

X6132型万能铣床是目前国内生产的结构比较完善,通用性能强,应用比较广泛的一种典型铣床。主要用于加工平面,斜面,沟槽和成形面以及螺旋面的加工。本机床刚性好,生产效率高,工艺范围广。但它的电气控制部分大多数还是采用传统的继电器控制,继电器、接触器是一些电磁开关。由励磁线圈、铁心磁路、触点等部件组成。通过继电器 接触器等其它控制元件的线路连接,可以实现一定的控制逻辑,从而实现设备的各种操作控制。

本论文以X6132铣床为背景,对其电气控制系统进行PLC改造,理论与实践相结合,详细阐述了可编程控制器PLC技术在X6132铣床控制系统中的应用。论在程序设计之前,首先对现有铣床控制系统进行电路分析,了解其基本控制原理。而后对控制方案的论证与设计;本文利用三菱公司生产的FX2N系列PLC对其控制系统进行改造,最后利用其编程软件GX Developer软件进行程序的编写。

关键词:可编程控制器,铣床,电气控制

Abstract

Programmable logic controller (PLC) as the core device of the control system, powerful, stable and reliable performance. Has been widely used in modern industrial automation production. Has the ideal control effect.

X6132 type universal milling machine is the current domestic production of more perfect, strong universal property, a typical machine widely used. Mainly used for processing plane, inclined plane, groove and forming surface and the processing of the spiral surface. This machine has good rigidity, high production efficiency, wide processing range. But the electrical control part of it most still use the traditional relay control, relay, contactor as electromagnetic switch. Composed of the excitation coil, magnetic circuit, contacts and other components. Connected by a relay contactor control circuit and other components, can achieve a certain control logic, so as to realize the various operation control equipment.

This paper is based on the X6132 milling machine, PLC transformation of the electrical control system, the combination of theory and practice, elaborated on the programmable controller of PLC technology in the control system of X6132 milling machine. In the program design, the existing milling machine control system of circuit analysis, to understand the basic control principle. Then the demonstration and design of control scheme; the FX2N series PLC produced by Mitsubishi Co, a transformation of its control system, prepare the final program using the programming software GX Developer software.

Keywords: programmable controller, milling machine, electric control

目 录

摘 要1

Abstract2

1 绪论5

1.1 课题目的及意义5

1.2 机床控制系统的研究现状5

1.2 可编程控制器国内外的发展[1]6

1.2.1 国外可编程控制器的发展6

1.2.2 国内可编程控制器的发展7

1.3 PLC技术的发展及趋势8

1.4 本文的设计任务9

2 X6132结构原理和硬件设计10

2.1 X6132铣床结构组成及控制系统要求10

2.1.1 X6132铣床的结构组成10

2.1.2 X6132铣床控制系统的要求11

2.2 X6132铣床系统硬件设计12

2.3 本章小结14

3 X6132铣床传统继电器控制系统设计15

3.1 主电路设计15

3.2.1 主电路分析15

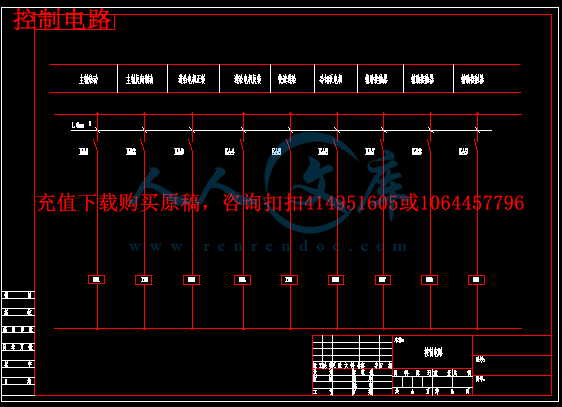

3.2 控制电路设计16

3.2.1 主轴电机M1的控制17

3.2.2 进给电动机M2的控制18

3.2.3 冷却泵电动机及照明电路的控制21

3.3 本章小结21

4 X6132铣床PLC控制系统的硬件设计22

4.1 控制方案比较与选择22

4.1.1 继电器控制22

4.1.2 单片机控制[9]22

4.1.3 PLC控制[3]23

4.1.4 PLC与其它控制装置的比较 [3]24

4.2PLC控制系统结构组成25

4.3 PLC和I/O扩展模块的选型25

4.4 PLC I/0的分配26

4.5 系统电气控制接线图设计27

4.6 本章小结29

5 系统软件设计30

5.1 三菱GX Developer 编程软件简介30

5.2 X6132铣床PLC程序设计31

5.3 X6132铣床指令表35

5.3 本章小结41

6 总结与展望42

6.1 总结42

6.2 展望42

致 谢43

参考文献44

1 绪论

1.1 课题目的及意义

铣床作为机械加工的通用设备在内燃机配件的生产中一直起着不可替代的作用。铣床具有工作平稳可靠,操作维护方便,已成为现代生产中的主要设备。铣床主要是用于加工零件的平面、斜面、沟槽、成型面的加工机床。可以配置分度头、圆工作台、镗刀架、传动箱、铣夹头、平口钳等附件。其用途广泛,在机械行业的机床设备中占有相当大的比重。

在传统控制方式中,铣床的电气控制系统普遍采用接触器和继电器控制形式,由于采用固定接线的硬件实现逻辑控制,致使控制系统存在许多缺点,如控制系统的体积增大,耗电多,控制精度达不到要求,效率不高且易出故障,不能保证正常的工业生产等。近年来随着计算机控制技术的发展,并且各企业重视节源效益,铣床生产自动化控制水平也相应提高和不断深入。传统继电器控制技术逐渐被基于计算机技术而产生的PLC控制技术所取代。而PLC本身优异的性能使基于PLC控制的控制系统变的经济、高效、稳定且维护方便。这种控制系统对改造传统的继电器控制系统有普遍性意义。

因此设计基于PLC控制技术的铣床控制系统有其巨大的经济价值、环保意义及实践意义。而通过本次毕业设计的我们可以更加深入的了解铣床的工作原理,了解解决X6132铣床控制系统所使用的方法;最主要的是学习了PLC在实际项目中的编程方法。

川公网安备: 51019002004831号

川公网安备: 51019002004831号