摘 要

组合机床及其自动线在当今机械制造业中扮演着越来越重要的角色,其技术性能和综合自动化水平在很大程度上决定着相关部门的发展。随着科学技术的不断发展,传统的以继电器控制为基础的组合机床愈加与先进生产力不相适应,在这种情况下,可编程序控制技术以其灵活性好,可靠性高,通用性强,逐渐取代了继电器控制方式,成为当代工业控制的主要发展方向。

本论文详细叙述了组合机床的PLC控制系统的设计,分析了系统的主电路及控制电路图,并根据系统运行要求,确定了机床及控制系统的元件型号,作出了PLC的外部接线图。

文本利用西门子S7-200PLC分别从全线自动,单机半自动,单机手动三种工作方式对装卸、打中心孔、钻孔、倒角、扩孔以及铰孔加工六工位组合机床的程序的设计。

关键词: 组合机床 PLC 程序设计

ABSTRACT

Combination machine tools and automatic line plays a more and more important role in today's machinery manufacturing industry, the technical performance and the comprehensive automation level decides the development of relevant departments in the very great degree. With the development of science and technology, the traditional based on relay control combined machine tool cannot adapt to the advanced productivity, in this case, the programmable control technology for its good flexibility, high reliability, strong universality, gradually replaced the relay control, has become the main direction of development of modern industrial control.

This paper describes the design of the PLC modular machine tool control system, analyzes the main circuit and control circuit diagram, and according to the system operation requirements, the machine and the control system component model, make the external wiring diagram of PLC.

The Siemens S7-200PLC respectively from the automatic, semi-automatic machine, design program of stand-alone manual three kinds of work for loading and unloading, the center hole drilling, drilling, chamfering, reaming and reaming six station combination machine.

Keywords: combination of machine tool of PLC program design

目 录

摘 要I

ABSTRACTII

第1章 绪论1

1.1 课题研究的意义1

1.2 国内组合机床控制系统的发展现状及趋势2

1.3 PLC技术的发展及趋势3

1.4 本文的设计任务4

第2章 组合机床工作原理及方案论证5

2.1 组合机床的工艺流程5

2.2 控制系统体系结构分析6

2.2.1 系统结构分析6

2.3 控制方案论证6

2.4 西门子STEP 7简介9

2.5 本章小结12

第3章 组合机床系统硬件设计13

3.1 组合机床控制系统结构组成13

3.2 PLC和I/O扩展模块的选型13

3.4 I/O点及数据储存地址分配13

3.4 系统电气原理图的设计15

3.5 本章小结17

第4章 组合机床系统软件设计18

4.1 系统程序设计方法18

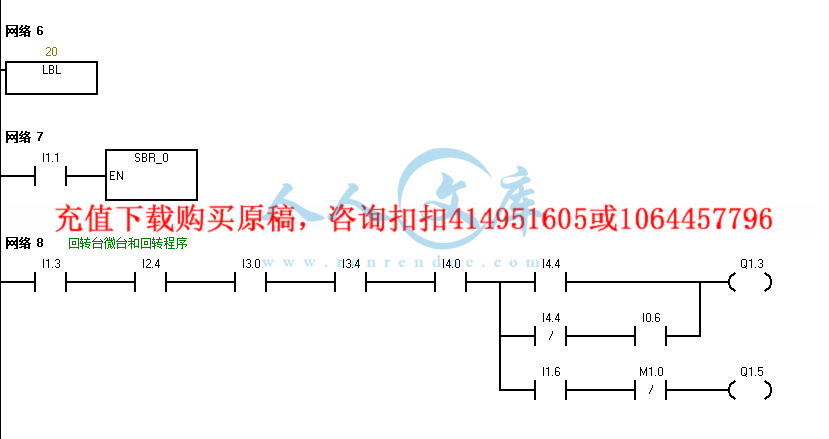

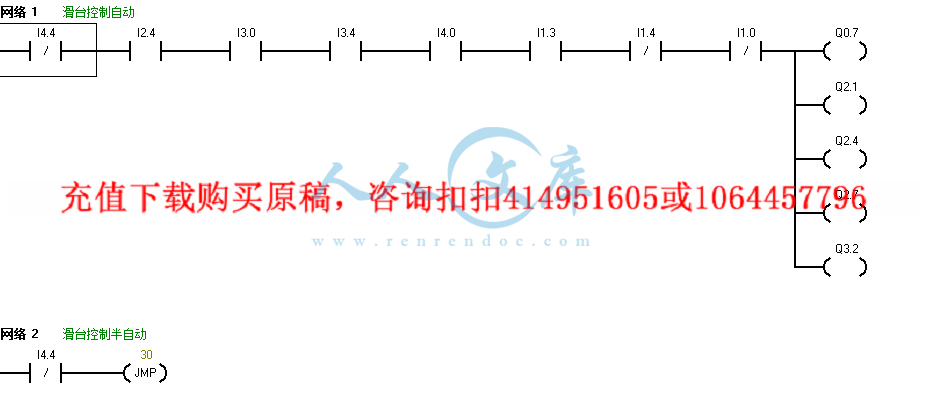

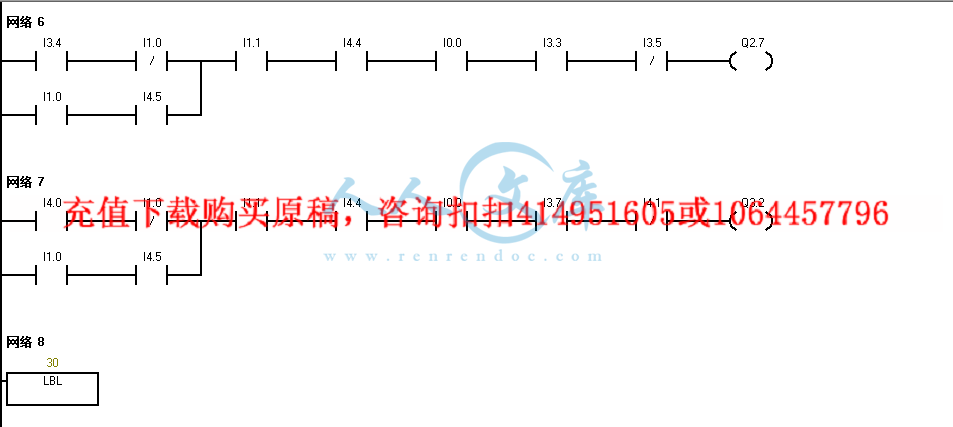

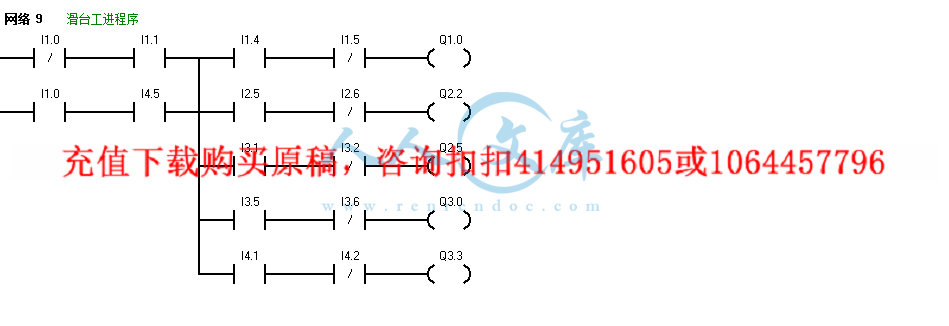

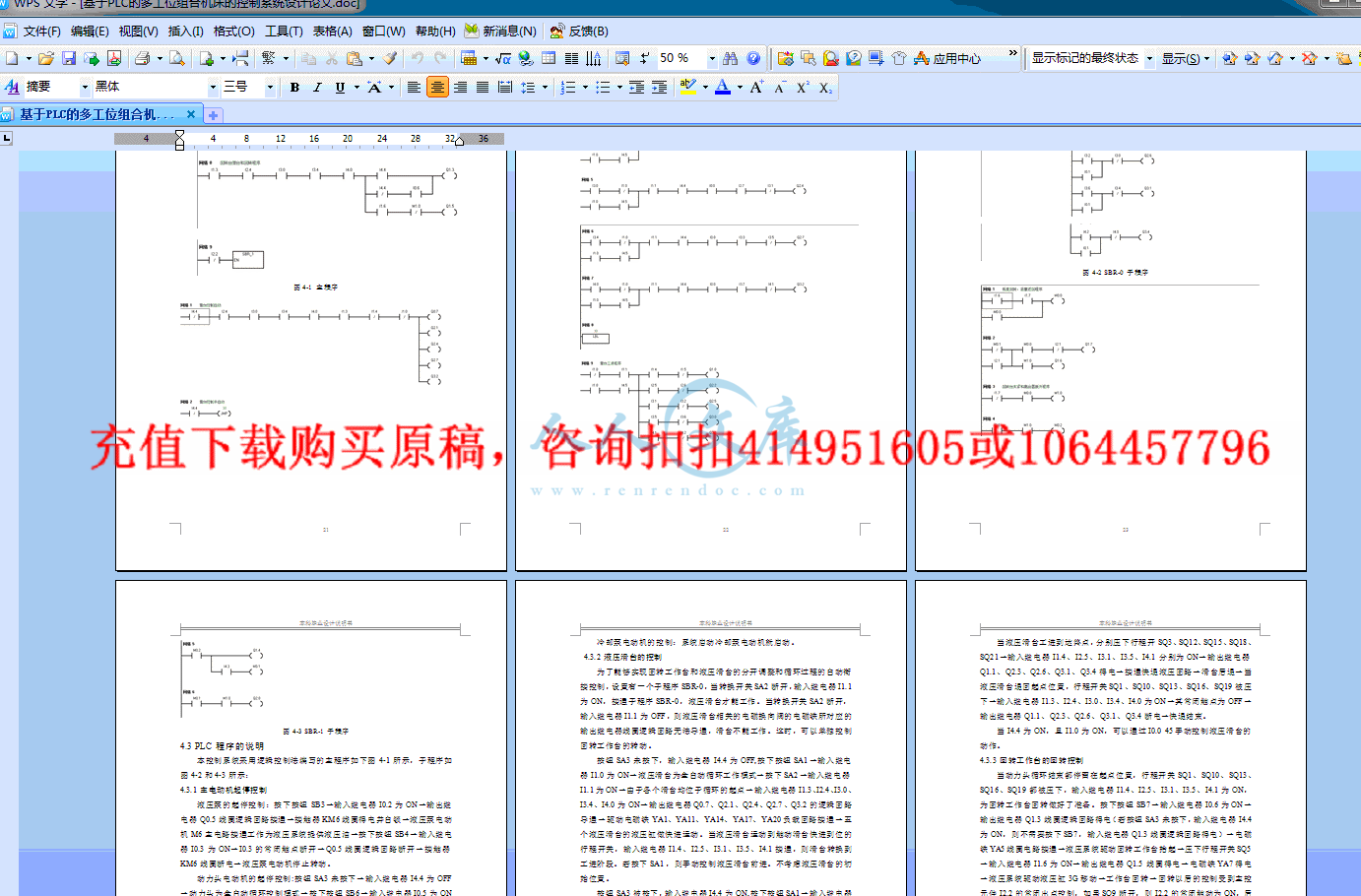

4.2 PLC程序的设计19

4.3 PLC程序的说明24

第5章 总结与展望28

5.1 总结28

5.2 展望28

参考文献29

致 谢30

第1章 绪论

1.1 课题研究的意义

机床是制造产品的机械,也称作为工作的母体,是装备制造业的核心设备。最初的机床是由蒸汽机集中提供的能源,此时可以进行车削、钻削、铣削齿轮加工等工艺但是精度和效率都很低,交流电动机的问世,机床开始有电力拖动,通过齿轮变速,因此,大大地改善了机床的效率和精度,此时出现了组合机床,但机床都采用传统的继电器控制,继电器控制方式虽有结构简单,价格便宜的优点,但存在着触头易磨损,寿命短的缺点。特别是在更换产品时更加容易磨损。随着人们对生产要求的进一步的提高,已继电器控制的组合机床已不适应社会的需要。这时出现了以计算机技术和电子机械技术的不断发展,从而缓解了这一现象,此时出现了以PLC控制的组合机床。它是充分利用计算机技术和电子技术与机械电子,以软件代替部分硬件,以电子器件代替部分机械传动,从而提高了机床的性能。

目前一般企业都拥有一定数量的用继电器控制的组合机床。继电器控制方式虽然有结构简单、价格便宜的优点,但存在着接触器触点磨损快、寿命短、可靠性差等缺点。特别是在更换产品而改变动作循环时,需重新设计、安装、调试,不能适应现代生产要求。造成了这些企业的生产率低下,效益差,反过来这些企业又没有足够的资金购买新的数控车床。因此,当务之急就是对这些普通车床进行技术改造,以提高企业的设备利用率,提高产品的质量和产量。

川公网安备: 51019002004831号

川公网安备: 51019002004831号