【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摩擦式模具压力机设计

摘 要

双盘摩擦压力机器属于螺旋压力机的一种传统的结构形式,其主要特征是飞轮由摩擦机构传动。机器的传动链由一级皮带传动、正交圆盘摩擦传动和螺旋滑块机构组成。可用于模锻、镦锻、弯曲、校正、精压等工作,也可进行冲裁 ,压制等工作。

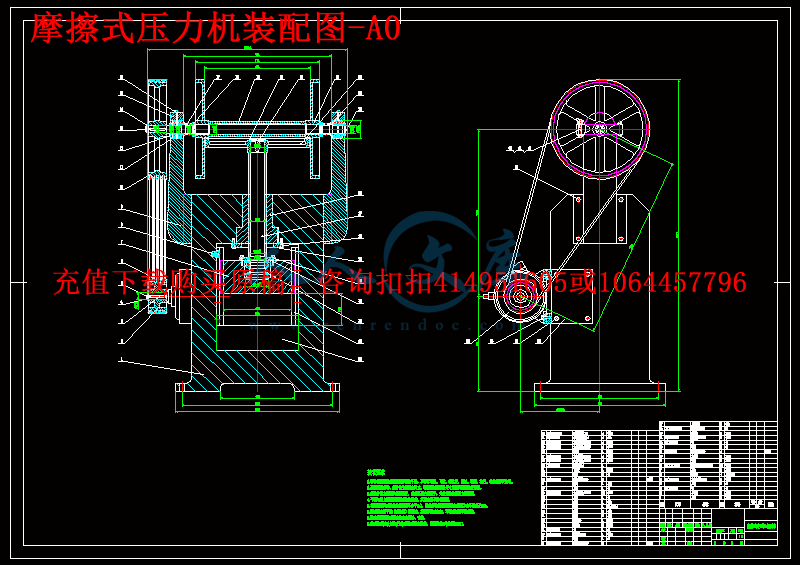

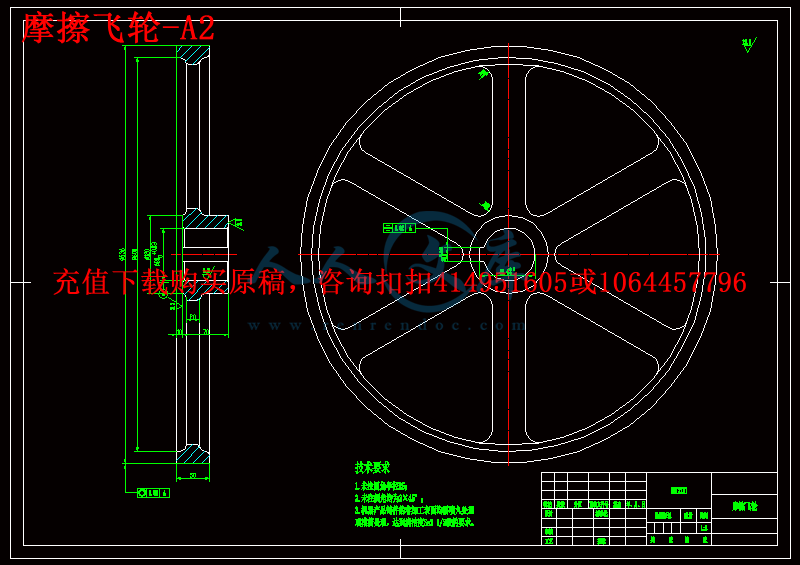

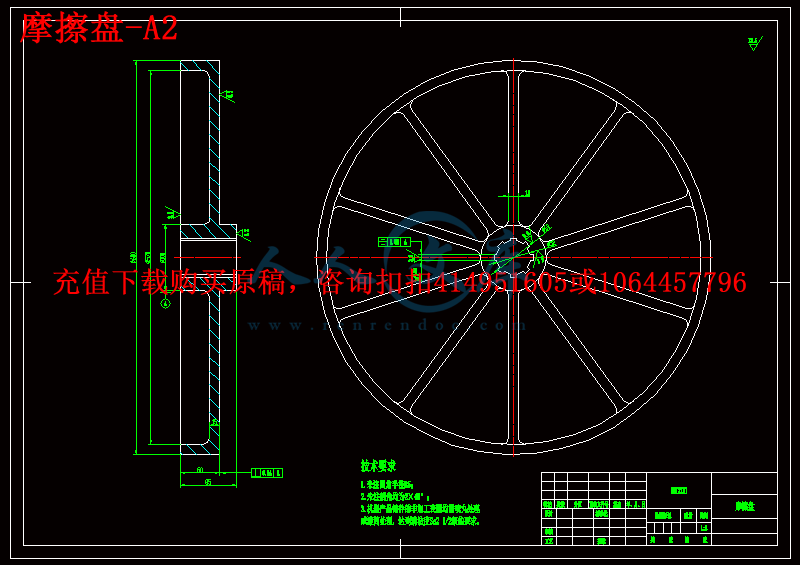

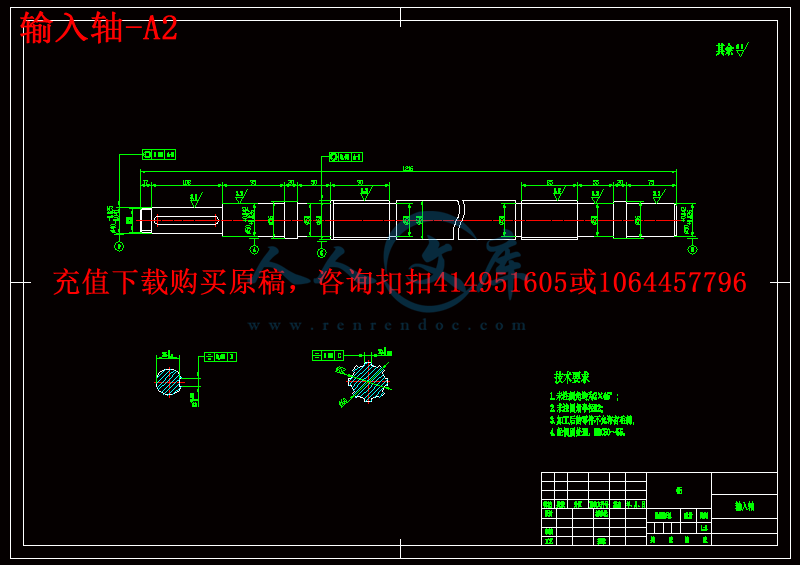

本文查阅了许多国内外文献,详尽地了解国内外关于摩擦压力机优化的研究现状和发展动态。首先提出了双盘摩擦压力机的设计方案,接着对其各个组成部分进行了详细设计与校核,包括带传动、摩擦轮、螺杆螺母副、传动轴、轴承、键、机身等。最后采用CAD二维制图软件绘制了双盘摩擦压力机的装配图和主要零件图。

本文的设计成果对今后双盘摩擦压力机的设计工作有很强的参考价值。

关键词:摩擦压力机,结构设计,校核

Friction press mold design

Abstract

Double friction pressure machines are in the form of a traditional screw press structure, its main feature is the flywheel friction drive mechanism. Transmission chain from the primary belt drive machine, orthogonal disk friction drive and spiral slide mechanism. Can be used for forging, upsetting, bending correction, coining, etc., can also be punched, pressed and so on. This paper reviewed a number of domestic and foreign literature, a detailed understanding of the domestic and international press about the friction optimization research status and development trends. First proposed the double disc friction press design, followed by a detailed design and check its various components, including belt drive, friction wheel, screw nut deputy, shaft, bearings, keys, body and so on. Finally, two-dimensional CAD drawing software to draw a double-disc friction press assembly drawing and major parts diagram. Design results of this double-disc friction press for future design work has a strong reference value.

Keywords: Friction press, Structural design, Checking

目 录

摘 要I

AbstractII

第1章 绪论1

1.1课题的提出及研究的意义1

1.2 摩擦压力机概述2

1.3 摩擦压力的研究与发展现况3

第2章 总体设计5

2.1设计要求5

2.2方案设计5

2.2.1方案选择5

2.2.2原理分析6

第3章 传动系统设计8

3.1 电机的选择8

3.1.1选择电动机类型8

3.1.2选择电动机容量8

3.1.3确定电动机的转速8

3.2运动和动力参数计算9

3.2.1 转速9

3.2.2功率9

3.2.3 转矩10

3.3 V带传动设计10

3.3.1 确定计算功率10

3.3.2 选择V带的带型10

3.3.3 确定带轮的基准直径dd1并验算带速v11

3.3.4 确定V带的中心距a和基准长度Ld11

3.3.5 验算小带轮包角11

3.3.6 计算带的根数Z11

3.3.7 计算单根V带的初拉力的最小值12

3.3.8 计算压轴力12

3.3.9 V带设计结果12

3.4摩擦轮设计13

3.4.1选择材料13

3.4.2确定许用摩擦因数13

3.4.3强度计算13

3.4.4几何计算13

3.5螺杆螺母副的设计14

3.5.1选择材料和许用应力14

3.5.2按耐磨性计算螺纹中径15

3.5.3自锁性验算16

3.5.4强度验算16

3.5.5螺母螺纹强度验算16

3.5.6螺杆的稳定性验算16

3.6花键轴的设计17

3.6.1选择轴的材料及热处理18

3.6.2受力分析18

3.6.3轴的初步计算20

3.6.4轴的结构设计20

3.6.5轴的校核20

3.7滚动轴承的选择21

3.8键的设计与校核22

3.8.1小V带轮键22

3.8.2大V带轮键22

3.8.3花键轴I键的设计22

3.8.4花键轴II键的设计23

第4章 机身设计24

4.1 机架设计24

4.1.1 机架结构设计24

4.1.2机架螺栓组设计24

4.2 轴承座设计26

4.3滑块及滑道设计27

4.4电机座设计27

4.5底座设计29

总 结30

参考文献31

致 谢32

第1章 绪论

1.1课题的提出及研究的意义

20世纪是螺旋压力机大发展的时期,20年代,人们开始研制液压螺旋压力机,40年代末期投入工业应用。30年代,前苏联开始电动螺旋压力机研制,50年代末期德国开始生产,到70年代末,德国辛佩欠公司研制成功离合器式螺旋压力机。20世纪末期,日本Enomoto公司开始研制成功伺服驱动电动螺旋压力机。进入21世纪,螺旋压力机这一古老的成形设备仍在蓬勃发展,已经形成品种多样,规格齐全,自动化程度高的特色,为人类文明的发展继续做出贡献。

摩擦压力机是一种万能性较强的压力加工机器,应用较为广泛,在压力加工的各种行业中都能使用。在机械制造工业中,摩擦压力机的应用更为广泛,可用来完成模锻、镦锻、弯曲、校正、精压等工作,有的无飞边锻造也用这种压力机来完成。

由于压力机在使用上万能性较大,并且有结构、安装、操纵及辅助设备简单和价格低廉的优点,因此在机械制造、汽车、拖拉机和航空等工业中的冲压车间、锻造车间及模锻车间都广泛采用,也可进行冲裁。摩擦压力机又是建材机械,广泛用于瓷砖、陶瓦的干压成型生产。因而设计一种实用的摩擦压力机很有必要性。

川公网安备: 51019002004831号

川公网安备: 51019002004831号