【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

冲击钻机是一种采用连杆机构或卷扬机带动钢丝绳提升冲击钻具,利用冲击钻具下落的动能产生冲击作用,破碎岩土实现钻进的工程钻机。由于冲击钻机具有结构简单、成本低、操作简便等优点,目前在国内仍然广泛应用于水利、铁道、公路桥梁等工程领域。

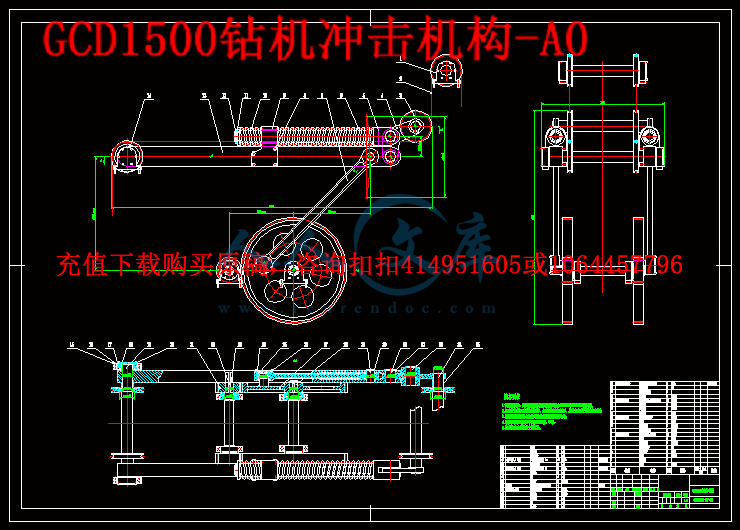

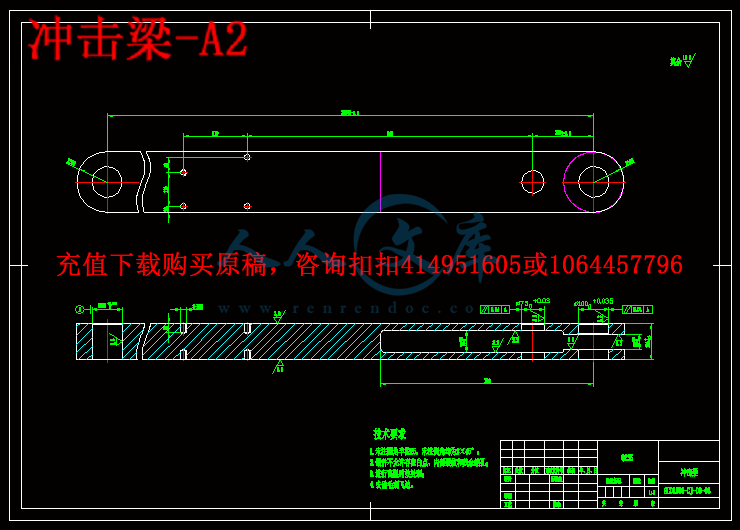

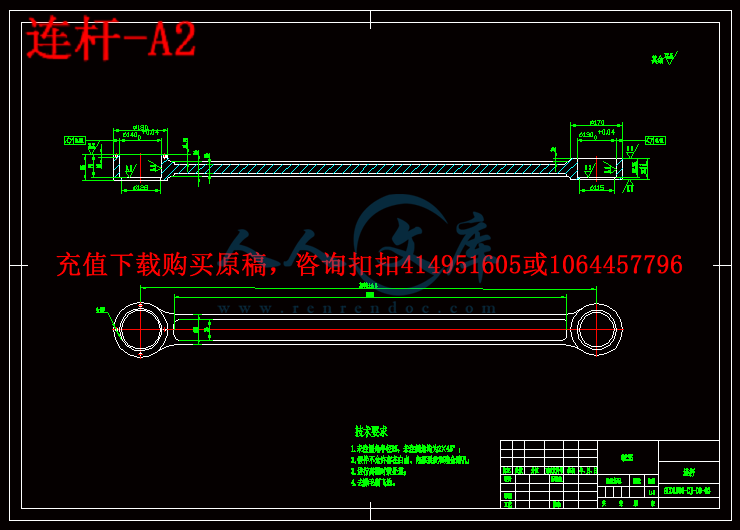

GCD-1500冲击钻机采用曲柄连杆冲击梁式冲击机构是由曲柄,连杆和冲击梁等组成,将曲柄的回转运动变成钻具的上下往返运动的四杆机构。

本课题通过对国内外钻机冲击系统的了解,分析冲击系统的原理与特性,对冲击钻机的冲击机构运动学和动力学特性进一步深入了解与阐述,重点研究、设计GCD1500钻机的冲击机构及其冲击传动机构。

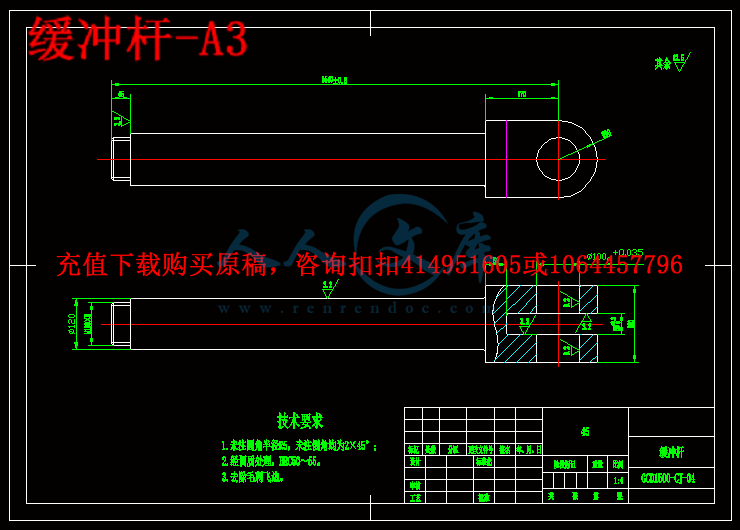

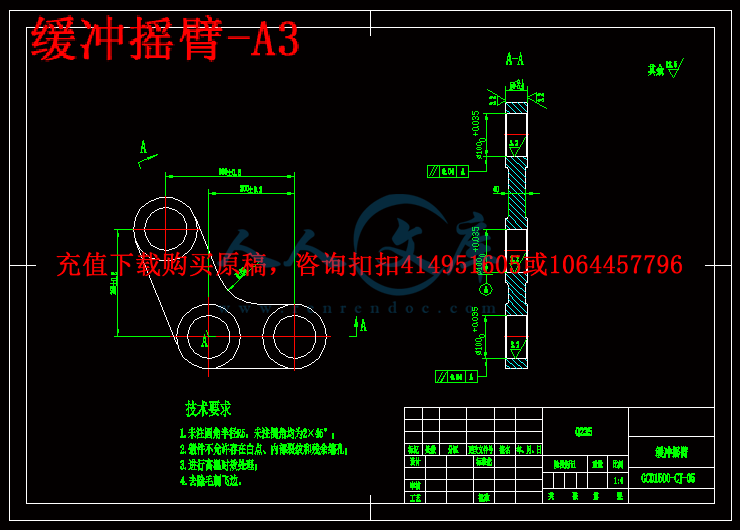

关键词:冲击钻机 四杆机构 缓冲机构

Abstract

Percussion Drill is a linkage or the use of wire rope winch drive to enhance the impact drill, impact drill whereabouts utilize kinetic energy impact, crushing rock drilling Rig achieve. Due to the impact of the rig has a simple structure, low cost, easy operation, currently in the country is still widely used in the field of water conservancy projects, railways, roads and bridges.

GCD-1500 crank rod rig impact impact impact beams by a crank mechanism, connecting rod and impact beams and other components, the rotary motion of the crank drill down into reciprocating motion of the four-bar mechanism.

Through this project the impact of the system on the rig at home and abroad to understand, analyze the impact of the principles and characteristics of the system, the kinematics and dynamics of the impact of institutions on the impact of drilling rigs and elaborated further in-depth understanding, focusing on research, design GCD1500 institutions and their impact shock rig transmission mechanism.

Keywords: Impact Drill Four bodies Buffering mechanism

目 录

摘 要1

Abstract2

第一章 绪论5

1.1课题背景与意义5

1.1.1课题背景5

1.1.2课题的意义5

1.1.3课题的内容5

1.1.4课题的目的5

1.2课题研究现状6

1.2.1国外研究现状6

1.2.2国内研究现状7

1.3冲击钻机概述8

第二章 冲击系统总体设计10

2.1冲击机构方案选定10

2.1.1冲击机构方案的设计与分析10

2.1.2冲击机构方案的确定10

2.2动力传动方案选定11

2.2.1动力传动方案的设计与分析11

2.2.2动力传动方案的确定12

2.3 GCD1500工程钻机的主要技术参数12

第三章 冲击系统的分析13

3.1 冲击机构的要求和基本参数13

3.2 冲击机构结构与工作原理13

3.3 冲击机构的几何关系及运动分析15

3.3.1 几何关系分析16

3.3.2运动分析18

3.4 冲击机构动力学分析19

3.4.1 动力学分析19

3.4.2 动力学求解21

3.5 系统参数确定22

3.5.1 压轮等效质量m122

3.5.2 缓冲机构等效刚度k123

3.5.3 钻具等效质量m223

3.5.4 钢丝绳等效刚度k224

第四章 冲击系统的设计计算26

4.1 冲击机构的设计26

4.1.1冲击工艺参数(钻具重量、冲程、冲次)的确定26

4.1.2四杆机构尺寸的确定29

4.2传动机构设计30

4.2.1电机的选择30

4.2.2 传动装置传动比的分配与参数计算31

4.2.3 V带传动设计32

4.2.4齿轮传动设计34

4.2.5 轴的设计37

4.2.6 轴承寿命计算40

4.2.7 键的选择和校核41

4.1.8 联轴器的选择和校核42

总 结43

致 谢44

参考文献45

附录:英文文献翻译46

毕业设计(论文)外文翻译原文50

第一章 绪论

1.1课题背景与意义

1.1.1课题背景

冲击钻机是一种采用连杆机构或卷扬机带动钢丝绳提升冲击钻具,利用冲击钻具下落的动能产生冲击作用,破碎岩土实现钻进的工程钻机。由于冲击钻机具有结构简单、成本低、操作简便等优点,目前在国内仍然广泛应用于水利、铁道、公路桥梁等工程领域。

虽然冲击钻机应用广泛,但是大多数是根据经验或者简化公式进行研究设计,钻机在使用过程中,依然存在缓冲弹簧的寿命比起按照曲柄冲击次数估计的寿命短得多、噪音比较大等问题。冲击缓冲机构是钻机进行冲击钻进的工作部件,因此,冲击缓冲机构的设计是冲击钻机系统设计的关键环节。

川公网安备: 51019002004831号

川公网安备: 51019002004831号