【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

本课题主要以GCD2500工程钻机为研究对象,并对其他钻机进行部分了解。针对GCD2500工程钻机现有的曲柄摇杆式冲击机构做了极大改进,本次设计采用液压缸游梁式冲击机构,该机构通过机械控制方式实现油路的自动控制,换向结构简单,换向精度高,克服了曲柄摇杆式冲击机构容易出现打空的情况或者出现滞留且冲次和冲程的调节范围小的不足。

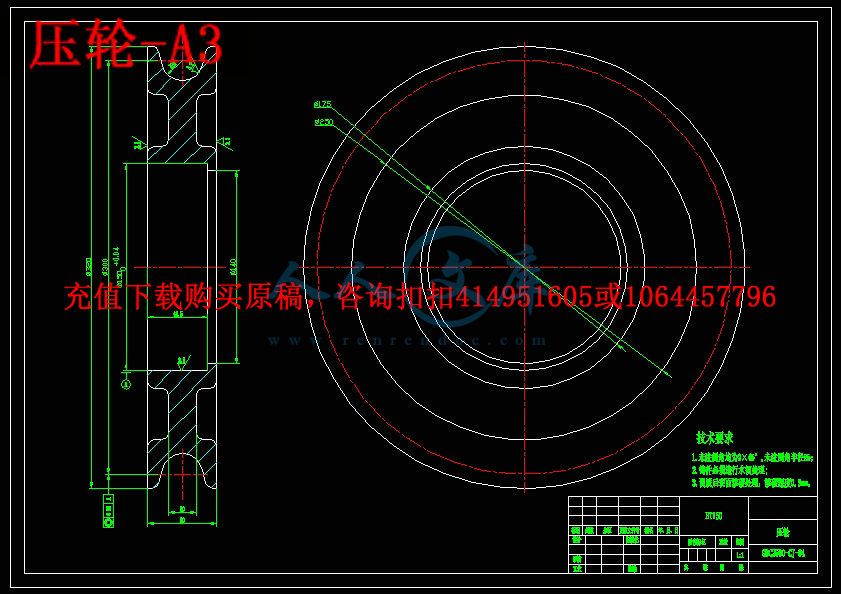

该冲击机构包括液压缸、冲击梁、换向机构、液压系统这主要四个部分组成。它利用液压缸的活塞的往复运动推动与活塞杆相连的冲击梁、压轮,通过齿轮齿条换向机构以实现钻具的冲击运动。本次课题对液压缸、冲击梁、换向机构、和液压系统各部分进行了详细设计并绘制出了设计图纸。对今后钻机冲击系统的设计有很好的指导价值。

关键字:冲击钻机、冲击机构、液压缸、换向机构

Abstract

The main topic to GCD2500 Rig for the study, and other rig partially understood. For GCD2500 Rig existing crank rocker made a great impact mechanism improvements, the design uses a hydraulic cylinder beam impact mechanism that achieve automatic control of the oil by mechanical control, reversing simple structure, change to high precision, overcoming the fight empty case crank rocker mechanism is prone to impact or a small retention of stroke and stroke and the adjustment range of deficiencies appear.

The impact mechanism includes a hydraulic cylinder, impact beams, reversing mechanism mainly of four parts, the hydraulic system. It uses the reciprocating movement of the piston of the hydraulic cylinder push rod connected to the impact beam and the pressure wheel, rack and pinion mechanism to achieve reversing the impact movement of the tool. The topic of hydraulic cylinders, impact beams, each part of the body commutation, and a detailed design of the hydraulic system and draw out the design drawings. Impact on the design of future systems have a good rig to know the value.

Keywords: Impact drill, Impact mechanism, Cylinders, Reversing mechanism

目 录

摘 要1

Abstract2

第一章 绪论4

1.1研究背景与意义4

1.1.1选题背景4

1.1.2课题的内容5

1.1.3课题的目的5

1.1.4课题的意义5

1.2冲击钻机概述5

1.3课题研究现状6

1.3.1国外研究现状6

1.3.2国内研究现状6

1.4本文研究内容及研究思路7

第二章 总体设计8

2.1研究对象特点8

2.2设计方案选型与分析10

2.3方案的确定10

第三章 冲击系统设计计算11

3.1冲击部分的设计11

3.1.1冲击参数(钻具重量、冲程、冲次)的确定11

3.1.2冲击梁的设计13

3.1.3压轮的设计14

3.2冲击换向机构的设计15

3.2.1齿轮齿条的设计15

3.2.2换向杆的设计17

3.2.3换向拨叉的设计17

3.3冲击液压缸的设计18

3.3.1液压缸的主要零件确定及其技术要求18

3.3.2液压缸主要尺寸的确定19

3.3.3液压缸的结构设计26

3.4冲击液压系统的设计31

3.4.1液压系统原理图31

3.3.2确定液压泵的规格32

3.3.3油箱的设计32

3.3.4阀类元件和辅助元件的选择35

3.3.5其它元件的选择36

第四章 GDC2500钻机的维护与保养38

4.1钻机维护38

4.2钻机保养38

4.3安全操作注意事项40

结 论41

致 谢42

参考文献43

英文文献翻译44

英文文献原文48

第一章 绪论

1.1研究背景与意义

1.1.1选题背景

随着我国国民经济进入了持续快速发展的新时期,对建筑、交通、港口等大口径工程施工钻探的技术装备要求也越来越多样化。施工地下连续墙、大口径灌注桩时,遇到卵石、漂砾石、硬岩等复杂地层,采用常规回转钻进很难达到满意的施工效果。冲击反循环钻机克服了传统单绳冲击钻排渣不连续、工艺方法单一及成孔质量不高等局限性,集合了反循环、正循环和同步卷扬冲击钻进等工艺技,以适用于多种施工要求,因此给冲击钻机注入新的活力。近几十年来,冲击反循环钻进已被广大工程施工界所接受,目前国内仍然广泛应用于水利、建筑、铁道、公路桥梁、地矿等大口径施工工程领域。冲击钻机由于适用性强、结构简单、成本低、操作简便等优点,广泛应用于水利、铁道、公路桥梁等工程领域。而对冲击钻机的设计研究大多依靠经验或者简化公式,没有考虑冲击机构与缓冲机构、钢丝绳-钻具-岩土系统之间的耦合对钻机系统性能的影响,未提出系统的优化设计方法。

川公网安备: 51019002004831号

川公网安备: 51019002004831号