摘 要

电解加工是利用金属在电解液中发生电化学阳极溶解的原理将工件加工成型的一种特种加工方法。其材料的减少过程以离子的形式进行,由于金属离子的尺寸非常微小,因此这种微溶解去除方式使得电解加工技术在制造领域有着很大的发展潜力。特别是对于难切削加工材料、形状复杂或薄壁零件的加工具有显著优势,在航空、航天推进器以及兵器制造上得到广泛的应用,成为国防工业生产中的关键制造技术。

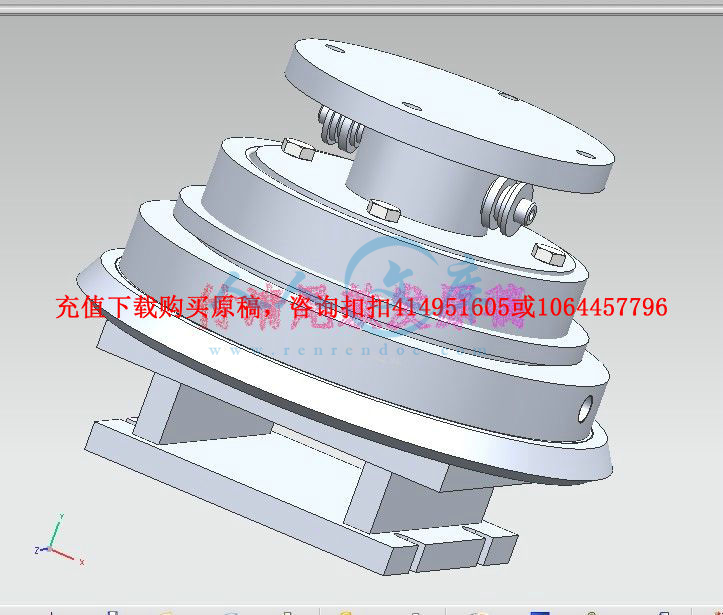

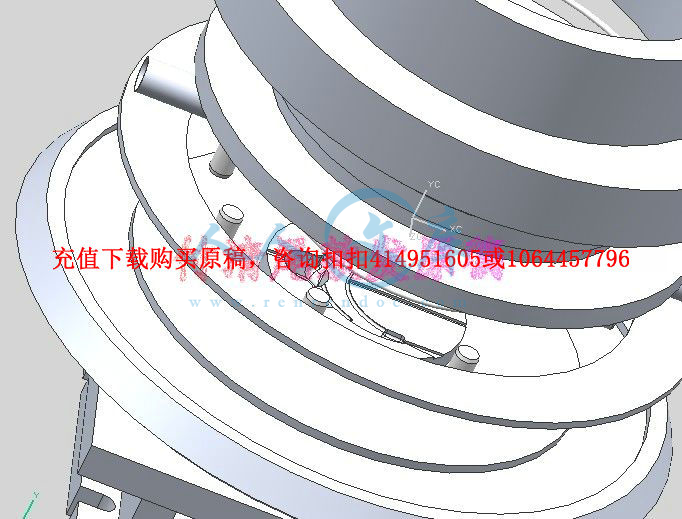

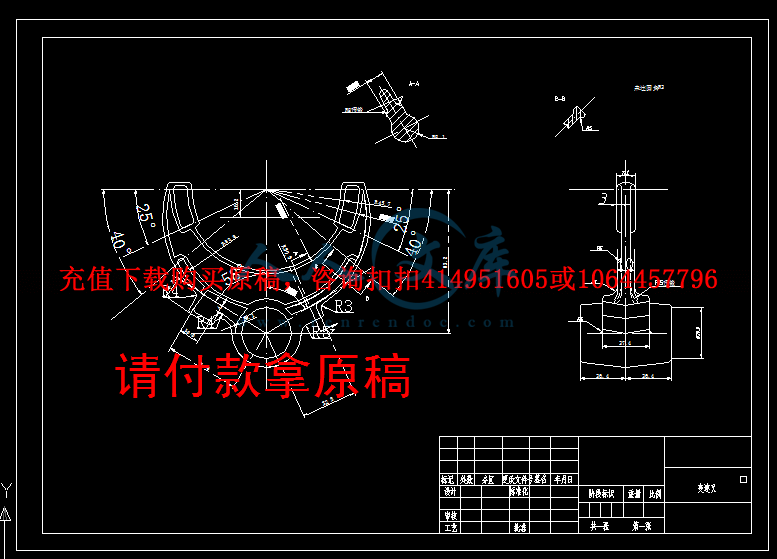

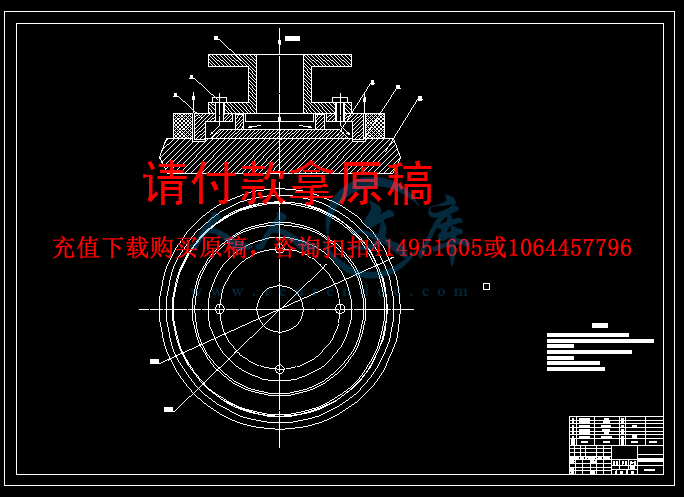

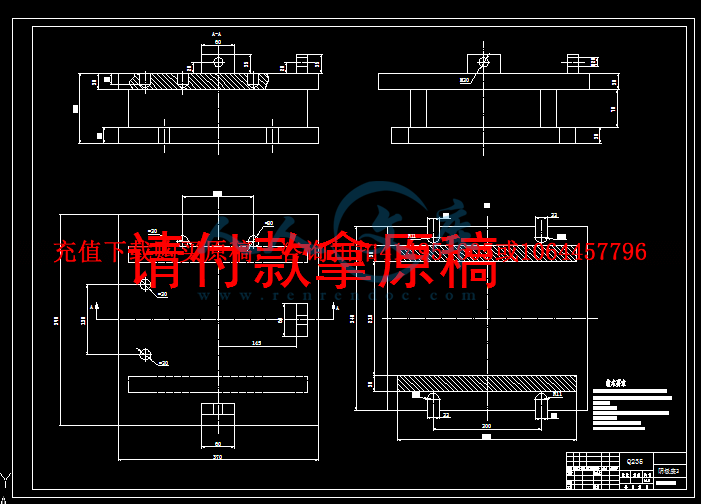

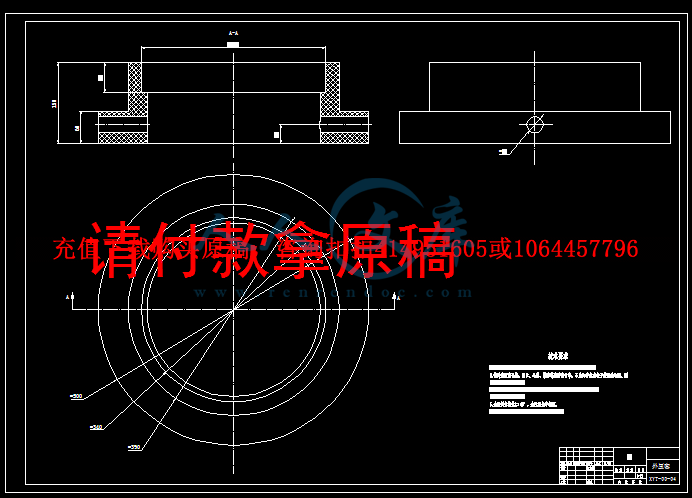

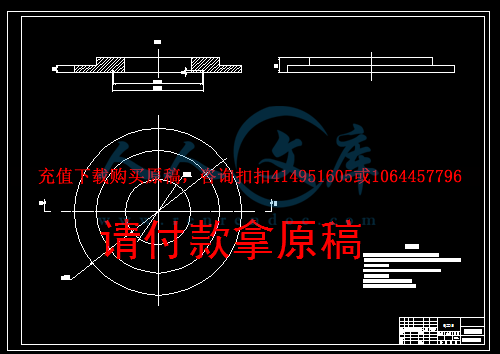

根据研究对象油箱盖热锻模,设计一套加工该热锻模的电解加工工装,包括:(1)油箱盖热锻模电解加工阴极;(2)装夹热锻模加工阴极和工件的夹具装置;(3)运用Pro/E、UG等软件画出油箱盖热锻模电解加工工装三维装配图。电解加工装置除了应保证工件装夹和定位外,还应考虑导电、供液、流场分布,非加工面的保护,工件和工具(即正负极、阴阳极)之间的绝缘等问题。

关键词:电解加工,油箱盖锻模,工装设计

Forging die and its oil electrochemical machining tooling

Abstract

Electrochemical machining is based on the principle of metal electrochemical anodic dissolution in the electrolyte will be a special processing method for workpiece processing. The material reduction process to ionic form, due to the tiny size of metal ion, has great potential of development so that the micro dissolve and remove makes electrochemical machining technology in micro manufacturing field. In particular has significant advantages for processing hard machining materials, complex shape or thin-walled parts, widely used in aviation, aerospace propulsion and the manufacture of weapons, become the key manufacturing technology of national defense in industrial production.

According to the research object coupling ring of hot forging die, electrolytic processing to design a set of processing the hot forging die, including: ( 1 ) connecting the ECM cathode ring hot forging die; ( 2 ) fixture clamping device of hot forging die machining cathode and workpiece; ( 3 ) the use of Pro/E, UG and other software to draw a connection ring of hot forging die electrochemical machining tooling 3D assembly drawing. Electrolytic processing apparatus should not only ensure the workpiece clamping and positioning, but also should consider conducting, fluid, flow field distribution, not processing surface protection, workpiece and tool (i.e., positive and negative, yin and Yang ) insulation problem between.

`Key Words: Electrochemical machining, a connecting ring forging die, fixture design

目 录

摘要……………………………………………………………………………….…...I

Abstract……………………………………………………………………. …….….II

1 绪论………………………………………………………………………………..1

1.1电解加工基本原理 …………………………………………………………1

1.2电解加工的工艺特点 ………………………………………………………6

1.3 电解加工的应用 …………………………………………………………...8

1.4 电解加工技术的研究现状 ………………………………………………...8

1.5 课题研究内容……………………………………………………………… 9

2 油箱盖热锻模电解加工阴极设计………………………………………...12

2.1 阴极材料的选择 ………………………………………………………….16

2.2 阴极的尺寸设计 ………………………………………………………….16

3 油箱盖热锻模电解加工工装夹具设计 ………………………….. …….19

3.1油箱盖热锻模夹具定位设计 ……………………………………………..19

3.2 油箱盖热锻模夹具装夹设计 …………………………………………….20

3.3 底座设计 ………………………………………………………………….23

3.4 油箱盖热锻模导电方式 ………………………………………………….23

3.5 油箱盖热锻模供液方式 ………………………………………………….25

3.6 油箱盖电解流场的设计 ………………………………………………….25

3.7工装的绝缘密封 …………………………………………………………..27

3.8 工装总体设计图 ……………………………………………………….…27

4 油箱盖热锻模电解加工工装工作原理…………………………………. 29

总 结 ……………………………………………………………………………....30

参考文献 ………………………………………………………………………….31

致 谢 ………………………………………………………………………….….33

毕业设计(论文)知识产权声明 ……………………………………………34

毕业设计(论文)独创性声明 ………………………………………………35

1 绪论

1.1电解加工基本原理

电解加工(Electrochemical machining, 简称ECM)是利用金属在电解液中可以发生阳极溶解的原理,将零件加工成形的,加工过程中工具阴极和工件阳极不接触,具有加工不受材料强度和硬度限制、工具阴极无损耗、不会产生加工变形和应力以及加工质量好、生产率高等优点。因此自电解加工问世以来,就受到制造业的广泛重视,被应用于加工机械加工困难的整体叶轮、叶片、炮管膛线等零件以及难加工材料成分的零件,还在锻模、齿轮和各种型孔以及去毛刺等方面取得广泛的应用。随着整个制造业向精密化、化发展,工业产品设计中大量的结构对其制造精度和制造工艺提出了越来越严格的要求,电解加工技术面临新的发展机遇和挑战,在扩展新的应用领域、提高加工精度和稳定性、与其它加工技术的复合应用等方面。

川公网安备: 51019002004831号

川公网安备: 51019002004831号