摘 要

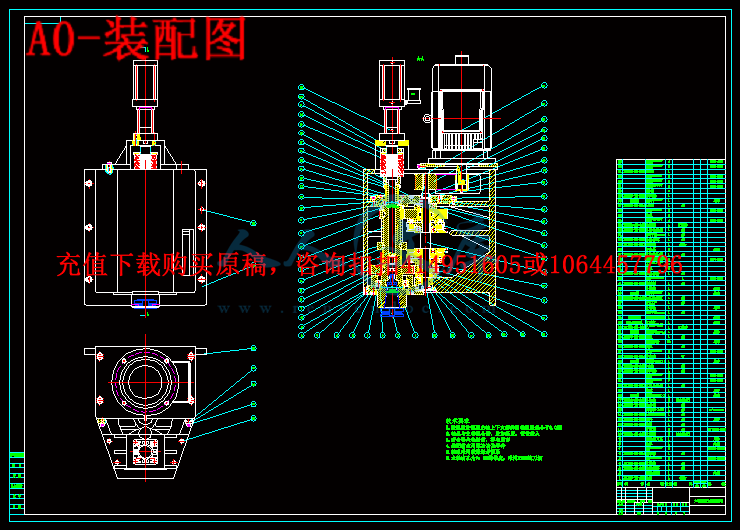

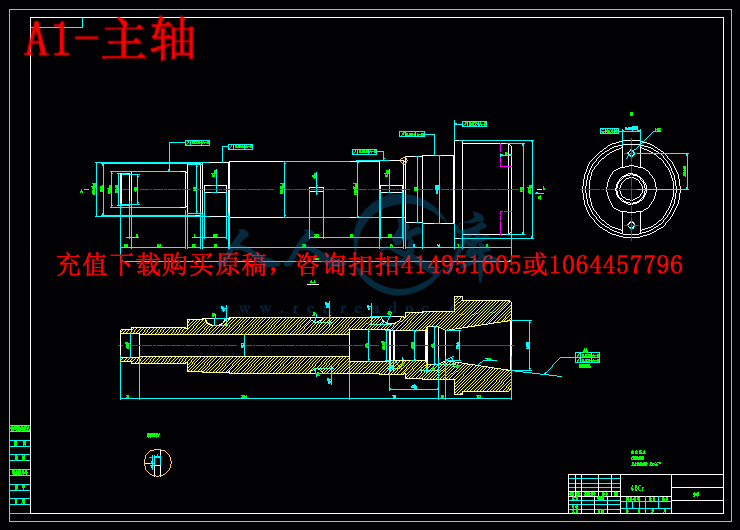

本文介绍了立式数控铣床的一些基本概况,简述了机床主传动系统方面的原理和类型,分析了各种传动方案的机理。立式数控铣床主传动系统包括了主轴电动机、主轴传动系统和主轴组件三部分组成。本文详细介绍了立式数控铣床主传动系统的设计过程,该立式数控铣床主轴变速箱是靠齿轮进行传动的,主轴箱传动系统采用齿轮传动,传动形式采用集中式传动,主轴变速系统采用多联滑移齿轮变速。齿轮传动具有传动效率高,结构紧凑,工作可靠、寿命长,传动比准确等优点。文中介绍了立式数控铣床主传动系统各种传动方案优缺点的比较、主传动方案的选择和确定、主传动变速系统的设计计算、主轴组件的设计、轴承的选用基润滑、关键零件的校核、以及主轴电动机的控制等设计过程。

[关键词] 数控机床;立式数控铣床;主传动系统;主轴组件;轴承;主轴电动机

Abstract

this text introduces the sign type number to control some basic general situations of the miller, Chien says the tool machine lord to spread the principle and types of move the systems, analyzing various mechanism that spreads to move the project.The sign type number controls the miller lord to spread to move the system to include the principal axis electric motor, principal axis to spread to move the system and the principal axis module three partses to constitute.Detailed introduction of this text the sign type number controls the design process that the miller lord spreads to move the system, should the sign type number control the miller principal axis to become soon the box is to is carry on by wheel gear to spread to move of, the principal axis box spreads to move the system adoption wheel gear to spread to move, spreading to move the form adoption concentration type to spread to move, the principal axis become soon many of the system adoption slip to move the wheel gear to become soon.The wheel gear spreads to move to have to spread to move the efficiency high, the structure tightly packed, work credibility, the life span is long, spreading to move than accurate etc. advantage.It introduced the sign type number to control the miller lord to spread to move various comparison, lord that spreads to move the project merit and shortcoming of system to spread in the text the choice and assurance, lords of move the projects spread to move to become soon system of design, bearings of design calculation, the principal axis module choose the control of the school pit, and the principal axis electric motor of use the lubrication, the key spare parts etc. the design process.

Key words: the number controls the tool machine;The sign type number controls the miller;The lord spreads to move the system;Principal axis module; Bearings; Principal axis electric motor.

目 录

摘 要I

AbstractII

目 录III

第1章 绪论1

1.1概述1

1.2数控机床的发展2

1.3本文设计内容7

第2章 电机选择9

第3章 轴类零件的设计11

3.1轴的设计概述11

3.2主轴主要结构参数的确定11

3.3轴的结构设计14

3.4 主轴刚度的计算16

第4章 齿轮传动设计与计算18

4.1主要参数的选择18

4.2 齿轮的设计与计算18

第5章 轴承的设计与计算22

5.1轴承当量动载荷的计算22

5.2 验算两轴承的寿命23

第6章 圆弧齿同步带的设计24

6.1确定圆弧齿同步带的基本参数24

6.2 确定带的中心距25

6.3 选择带的类型25

第7章 蝶形弹簧的设计27

7.1蝶形弹簧的结构尺寸27

7.2 弹簧的许用应力和疲劳极限28

7.3 蝶形弹簧的设计与计算28

7.4 蝶形弹簧的校核30

第8章 拉杆的设计32

8.1确定拉杆的直径32

8.2 确定拉杆的长度32

8.3 选择带的类型32

总 结33

致 谢34

参考文献35

第一章 绪论

制造业是一个国家或地区经济发展的重要支柱,其发展水平标志着该国或地区经济的实力,科技水平,生活水准和国防实力。国际市场的竞争归根到底是各国制造生产能力及机械制造装备的竞争。机床是制造业的主要生产设备,而数控机床是高精度、高效率的自动化生产设备。目前,国内、外数控机床正朝着高性能、高精度、高效率、高柔性、高自动化和模块化方向迅速发展。尽管我国数控机床的制造、设计、检测等技术得到了一定的发展,但与国外相比,差距还是很大,主要表现在:可靠性差、应变能力差、产品开发周期长、设计手段落后等,这种差距尤其表现在高精度、高速度等尖端机床方面。因此,我们必须紧跟国际机床技术发展的前沿,发展机床的设计、检测、制造等技术。

数控(numerical control,NC)机床,顾名思义,是一类由数字程序实现控制的机床。与人工操作的普通机床相比,它具有适应范围广、自动化程度高、柔性强、操作者劳动强度低、易于组成自动生产系统等优点。数控机床也就是一种装了程序控制系统的机床,该系统能逻辑处理具有使用号码或其他符号编码指令规定的程序。

川公网安备: 51019002004831号

川公网安备: 51019002004831号