【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

轧钢生产在国民经济中所起的作用是十分显著的。钢铁工业生产中,除少量的钢用铸造或铸造方法制成零件外,炼钢厂生产的钢锭与连铸坯有85~90%以上要经过轧钢车间轧成各种钢材,供应国民经济各部门。可见在现代钢铁企业中,作为使钢成材的轧钢生产,在整个国民经济中占据着异常重要的地位,对促进我国经济快速发展起十分重要的作用。

轧机液压升降台是用于升降和输送轧件,本文主要对三辊轧机液压升降台液压系统设计,包括液压系统的拟定,齿轮齿条油缸的设计,液压站的设计。

关键词:轧机,液压升降台,齿轮齿条油缸,液压系统

Abstract

Steel rolling production plays a role in the national economy is very significant. The production of iron and steel industry, in addition to the casting or casting method with a small amount of parts made of steel, steel ingot and casting factory production of steel 85 ~ 90% more to go through the mill rolling into various steel products, supply of various sectors of the national economy. In modern iron and steel enterprise, as the steel plate rolling production, occupies a very important position in the whole national economy, to promote China's rapid economic development plays an important role in.

Hydraulic lifting platform is used for lifting and conveying workpiece, this paper focuses on the design of the three rolling mill hydraulic system hydraulic lifting platform, including the design of hydraulic system, gear and rack cylinder, the design of hydraulic station.

Keywords: Hydraulic lifting platform,The gear rack cylinder,Hydraulic system

目 录

摘 要I

AbstractII

第一章 绪论1

1.1 选题背景及意义1

1.2 国内外研究现况1

1.3 轧机液压升降台概述2

1.4 本论文研究的主要内容2

第二章 轧机液压升降台整体方案的拟定3

2.1设计要求3

2.1.1主要技术参数3

2.1.2任务要求3

2.2 驱动方案拟定3

2.3 升降机构方案拟定3

2.4总体方案确定4

第三章 轧机升降台液压系统的设计5

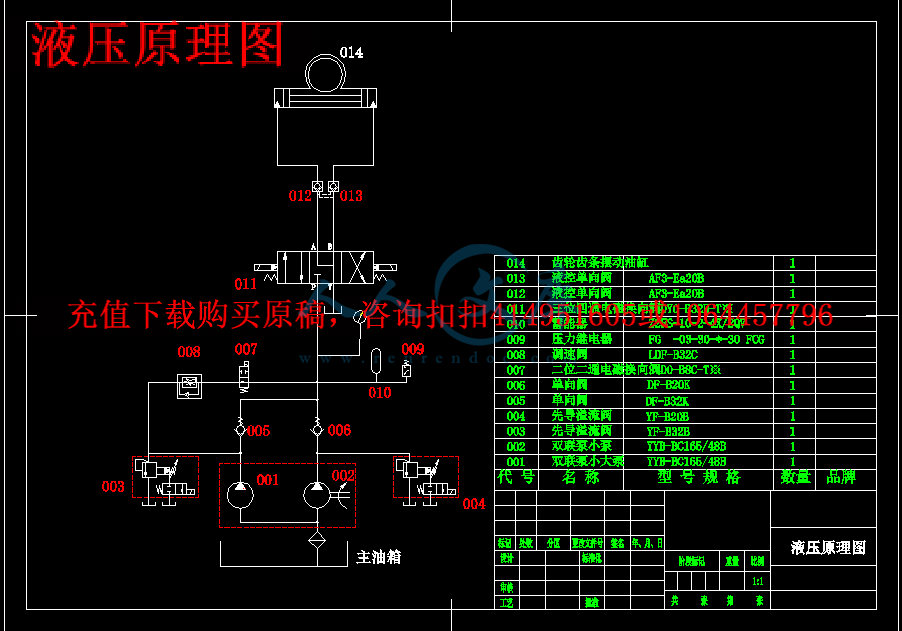

3.1液压系统方案拟定5

3.1.1液压系统原理图的设计5

3.1.2 动作原理分析6

3.2液压元件的计算和选择6

3.2.1 油泵的选择7

3.2.2 控制阀的选择7

3.2.3 油管内径的确定8

3.2.4 油箱容量计算和油箱散热面积的确定9

3.3压力系统性能的验算9

3.3.1 系统的压力损失验算9

3.3.2 液压系统发热量的计算10

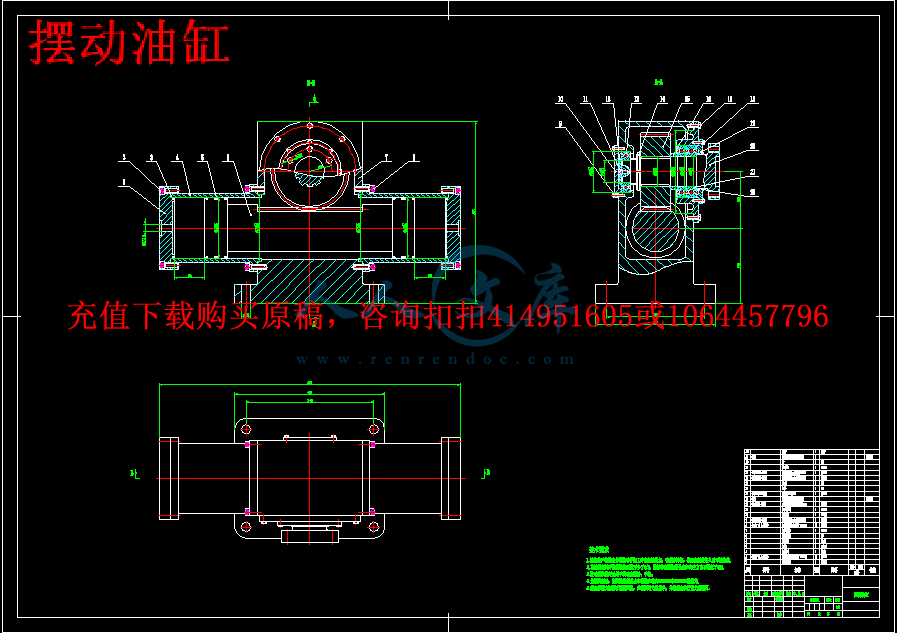

第四章 齿轮齿条液压缸11

4.1 设计主要技术参数11

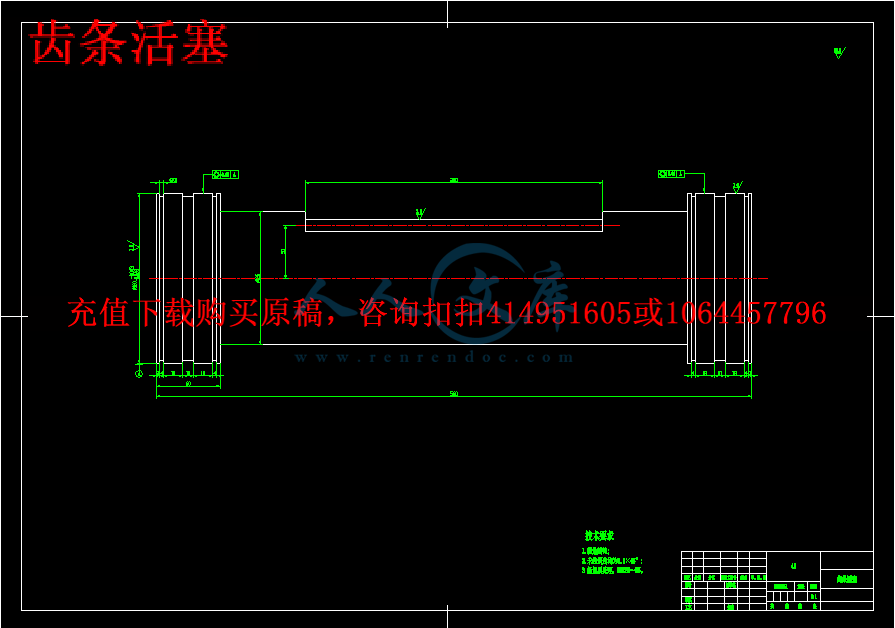

4.2 齿轮齿条液压缸尺寸及结构设计11

4.2.1液齿轮齿条油缸的工作原理11

4.2.2 液压缸的效率11

4.2.3 液压缸缸径的计算11

4.2.4活塞宽度的确定12

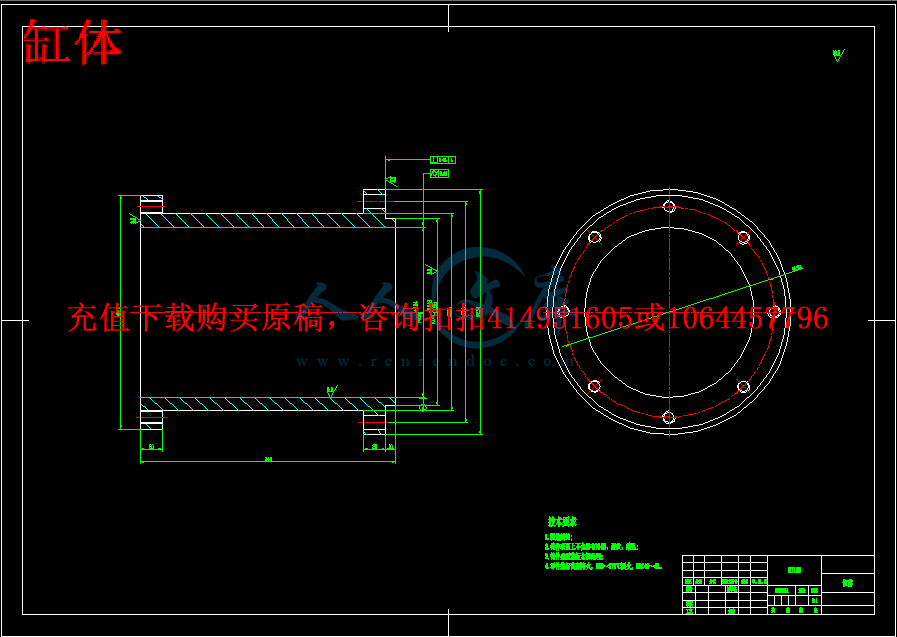

4.2.5 缸体长度的确定12

4.2.6缸筒壁厚的计算12

4.2.7 活塞杆强度和液压缸稳定性计算13

4.2.8缸筒壁厚的验算15

4.2.9 缸筒的加工要求17

4.2.10法兰设计17

4.2.11 (缸筒端部)法兰连接螺栓的强度计算18

4.2.12密封件的选用20

第五章 升降台及轧辊的设计22

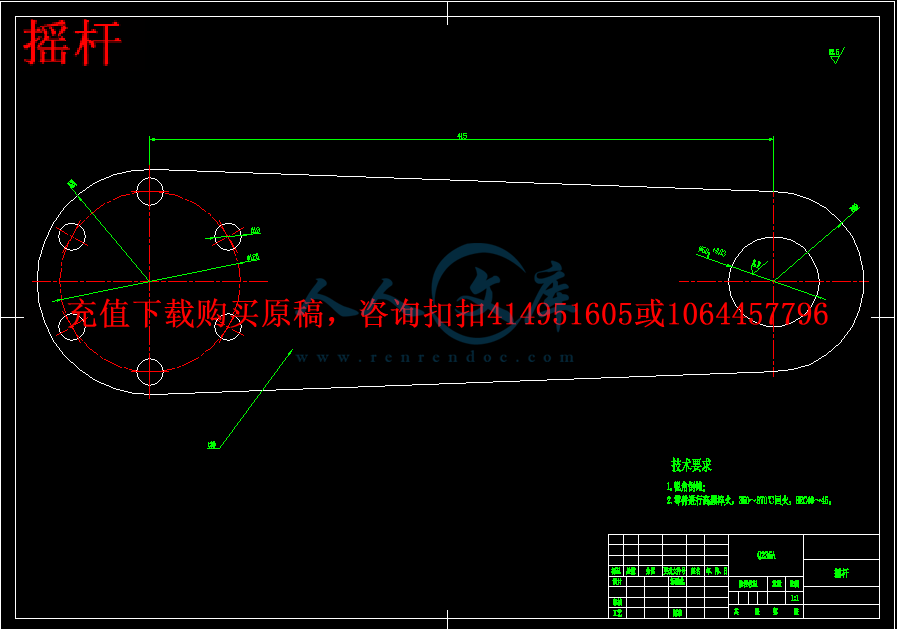

5.1升降台的设计22

5.1.1升降机构设计22

5.1.2升降平台设计25

5.1.3 机架25

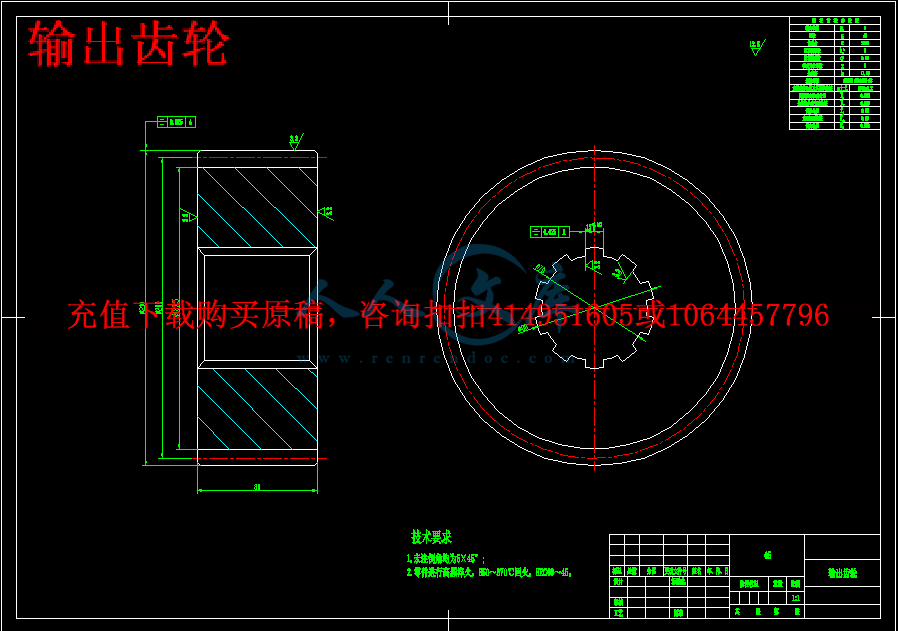

5.2轧辊的设计26

5.2.1选材26

5.2.2轧辊尺寸设计26

总 结27

参考文献28

致 谢29

【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

第一章 绪论

1.1 选题背景及意义

大型轧机升降台,目前多采用传统的“垂锤平衡,曲柄连杆机构驱动”的结构型式。此类升降台因其重锤惯性大,相应的机械传动、紧固装置容易受损,故设备故障多、维修费用高、管理工作量大、年停机时间长。研究新型的液压升降台取代传统的结构型式已成为一种发展趋势。

液压传动技术应用领域几乎遍及国民经济各工业部门。该选题以轧机液压升降台液压系统为设计对象,紧密结合机械设计制造及自动化专业的相关基础技术和专业技术,对于锻炼学生综合应用液压传动、机械制造工程、机械设计、机械CAD等基本专业知识解决工程实际问题的能力以及独立工作的能力具有积极的促进作用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号