【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

根据设计任务书的要求,本设计说明书针对R175柴油机箱体机床的设计及专用夹具设计进行说明。要内容包括组合机床工艺方案的制定、组合机床配置型式的选择、组合机床总体设计以及轴箱设计。

全文要包括组合钻床的总体设计和轴箱设计两部分。机床总体设计要是在选定工艺方案并确定机床配置形式、结构方案基础上确定“三图一卡”, 主轴箱设计根据“三图一卡”,整理编绘出主轴箱原始依据图,重点分析传动系统,经过各种方案的比较,最后确定最优方案。此外,为了提高劳动生产率,降低劳动强度,保证加工质量,需设计专用夹具。

关键词:主轴箱;组合机床;夹具

Abstract

According to the requirements of the mission design, design for wallboard machine and special fixture for the design specification is described. The main contents include aggregate machine-tool craft plan formulation, combined machine tool configuration choice, aggregate machine-tool system design and main shaft case design.

The full text mainly includes overall design and main shaft box combination milling machine design two parts. The overall design of machine tool is mainly in the selected process and determine the basis of machine tool configuration, structure scheme to determine the "three charts and a card", the headstock design according to "three charts and a card", reorganizes the compilation to leave the headstock primitive basis chart, the key analysis transmission system, through the comparison of various schemes, and finally to determine the optimal scheme. In addition, in order to improve labor productivity, reduce labor intensity, guaranteed the processing quality, need to design special jig.

Keywords: spindle box; modular machine tool; fixture

目 录

摘 要II

Abstract1

1 绪论3

1.1 课题研究意义3

1.2钻孔专用设备应用3

1.3 钻孔专用设备4

1.3.1多轴头4

1.3.2 主轴箱5

1.3.3多轴钻床5

1.3.4 自动更换轴箱机床5

1.4 钻孔专用设备趋势6

1.5 组合机床总体设计6

1.5.1 组合机床的概述6

1.5.2 组合机床的技术发展趋势8

2 组合机床的总体设计10

2.1 组合机床方案的制定10

2.1.1制定工艺方案10

2.1.2确定组合机床的配置形式和结构方案10

2.2 确定切削用量及选择刀具12

2.2.1确定工序间余量12

2.2.2选择切削用量12

2.2.3确定切削力、切削扭矩、切削功率13

2.2.4选择刀具结构14

2.3 钻孔组合机床总设计“三图一卡”的编制14

2.3.1 被加工零件工序图14

2.3.2 加工示意图16

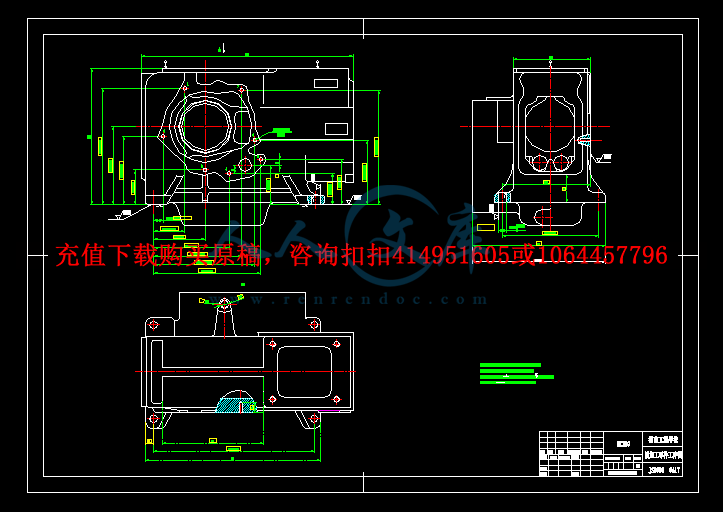

2.3.3机床联系尺寸图20

2.3.4生产率计算卡22

3 主轴箱的设计24

3.1 主轴箱的设计24

3.1.1绘制主轴箱设计原始依据图24

3.1.2齿轮模数选择26

3.1.3主轴箱的传动设计26

3.1.4绘制传动系统图28

3.2 传动轴的直径估算28

3.2.1 确定各轴转速29

3.2.2传动轴直径的估算:确定各轴最小直径29

3.2.3 键的选择30

3.3 传动轴的校核31

3.3.1 传动轴的校核31

3.3.2 键的校核32

3.4 各变速组齿轮模数的确定和校核32

3.4.1 齿轮模数的确定32

3.4.2 齿宽的确定35

3.4.3 齿轮结构的设计35

3.5 齿轮校验36

3.5.1 校核a变速组齿轮36

3.5.2 校核b变速组齿轮38

3.5.3 校核c变速组齿轮39

3.6 轴承的选用与校核41

3.6.1 各轴轴承的选用41

3.6.2 各轴轴承的校核41

3.7 轴组件设计42

3.8 轴的基本尺寸确定42

3. 8.1 外径尺寸D42

3. 8.2 轴孔径d43

3. 8.3 轴悬伸量a44

3. 8.4 支撑跨距L44

3. 8.5 轴最佳跨距的确定44

3.9 轴刚度验算46

3.9.1 轴前支撑转角的验算47

3.9.2 轴前端位移的验算49

4 R185柴油机箱体前端面螺纹孔底孔夹具设计50

4.1 研究原始质料50

4.2 定位、夹紧方案的选择51

4.3切削力及夹紧力的计算51

4.4 误差分析与计算53

4.5 夹具设计及操作的简要说明55

结 论55

致 谢56

参考文献57

1 绪论

1.1 课题研究意义

市场的开放性和全球化使产品的竞争日趋激烈。而决定产品竞争力的指标是产品的开发时间(Time ) , 产品(Quality),成本(Cost),创新能力(Creation)和服务(Service)。用户在追求高质量产品的同时,会更多的追求较低的价格和较短的交货周期。美国制造业在20世纪50至40年代要以扩大生产规模作为企业竞争力的第一要素,而在70年代竞争力的第一要素为降低生产成本,70年代为提高产品质量,90年代为市场响应速度。所以现代企业都期望通过提高自身的科技含量,增强竞争力。

制造业是国家重要的基础工业之一,制造业的基础是。是众多机械制造的母机,它的发展水平,与制造业的生产能力和制造精度有着直接关系,关系到国家机械工业以至整个制造业的发展水平.是先进制造技术的基本单元载体,机械产品的质量、更新速度、对市场的应变能力、生产效率等在很大程度上取决于的效能。因此,制造业对于一个国家经济发展起着举足轻重的作用我国是世界上产量最多的国家.根据德国工业协会(VD W )2000年统计资料,在要的生产国家中,中国排名为世界第五位。但是在国际市场竞争中仍处于较低水平:即使在国内市场也面临着严峻的形势:一方面国内市场对各类产品有着大量的需求,而另一方面却有不少国产滞销积压,国外产品充斥市场。

川公网安备: 51019002004831号

川公网安备: 51019002004831号