【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

本论文主要说明组合机床设计的基本过程及要求。组合机床是按高度集中原则设计的,即在一台机床上可以同时完成同一种工序或多种不同工序的加工。组合机床发展于工业生产末期,与传统的机床相比:组合机床具有许多优点:效率高、精度高、成本低。它由床身、立柱、工作台、及电源一些基本部件及一些特殊部件,根据不同的工件加工所需而设计的。

在组合机床上可以完成很多工序,但就目前使用的大多数组合机床来说,则主要用于平面加工和孔加工两大类工序。论文主要内容包括四大部分:

(1)、制定工艺方案 通过了解被加工零件的加工特点、精度和技术要求、定位夹紧情况、生产效率及机床的结构特点等,确定在组合机床上完成的工艺内容及加工方法,并绘制被加工零件工序图。

(2)、组合机床的总体设计确定机床各部件之间的相互关系,选择通用部件和刀具的导向,计算切削用量及机床生产效率、绘制机床的尺寸联系图及加工示意图。

(3)、组合机床部件设计包括专用多轴箱的设计,传动布局合理,轴与齿轮之间不发生干涉,保证传动的平稳性和精确性。专用主轴设计、轴承的选用及电机的选择等。

(4)、液压装置的设计液压滑台、定位夹紧装置均为液压控制。并采用了许多液压控制阀,保证了运动的平衡性,循环性和精确性。

关键词:组合机床;设计;过程;功能

Abstract

This thesis mainly elucidates the basic process and requirements that design of the combination machine. Combination machine is designed according the fundamental , which highly centralized ,or , more correctly it can process one working procedure or more different working procedures at one time . Combination machine was developed in the end of industrial production compared with traditional machine; combination machine has many advantages , such as high efficiency , high accuracy and low cost . It is composed of some general parts , such as bed ,column ,work able ,power unit ,and some special parts designed according to different work piece machining need.

The preface of a lot of works can be completed on the combination machine, but in regard to the majority current usage of combination machine, then and primarily used for the flat surface to process and the bore to process two big work preface. The main part including :(1) Formulating technological plan We,ve learned the characteristic of the part designed ,accuracy and specification ,locating and fixing ,productivity and machining structure by the practice .Then the technological operation and work order can be determined which can be finished in combination machine.(2) Combination machine frame design determines the interrelation of the different part in the machining tool ,select general parts and tool oriented .Then compute cut feed and productivity finally draw a sketch map of the machine .(3) Combination machine parts design including headstock、proper transmission layout 、shaft and gear move freely without interference which ensure the stability and accuracy during transmission ,then design dedicated select bearings and engine etc.(4) It adopts many hydraulic control valves ,which ensure the stability ,circulation and accuracy .

Keywords: combination machine ;design ;process ;function

目 录

摘 要2

Abstract3

目 录4

1 绪论6

1.1 课题研究意义6

1.2钻孔专用设备应用6

1.3 钻孔专用设备7

1.3.1多轴头7

1.3.2 多轴箱7

1.3.3多轴钻床8

1.3.4 自动更换主轴箱机床8

1.4 钻孔专用设备趋势9

2 减速器箱体 机械加工工艺9

2.1 了解零件的功用及技术要求9

2.2分析零件的结构工艺性10

2.3毛坯选择10

2.3.1毛坯的种类10

2.3.2铸件制造方法的选择10

2.3.3铸件的尺寸公差与加工余量10

2.4定位基准的选择11

2.5 拟定工艺路线12

2.5.1确定各表面的加工方法12

2.5.2加工顺序的安排12

2.5.3确定加工余量13

2.5.4计算工序尺寸及公差13

2.6确定各工序切削用量14

2.7机床及工艺装备的选择14

3 组合机床的总体设计3.2

3.1 组合机床方案的制定3.2

3.1.1 制定工艺方案3.2

3.1.2 确定组合机床的配置形式和结构方案。19

3.2 确定切削用量及选择刀具20

3.3.1 确定工序间余量20

3.3.2 选择切削用量20

3.3.3 确定切削力、切削扭矩、切削功率21

3.3.4 选择刀具结构21

3.3 钻孔组合机床总设计“三图一卡”的编制22

3.3.1 被加工零件工序图22

3.3.2 加工示意图23

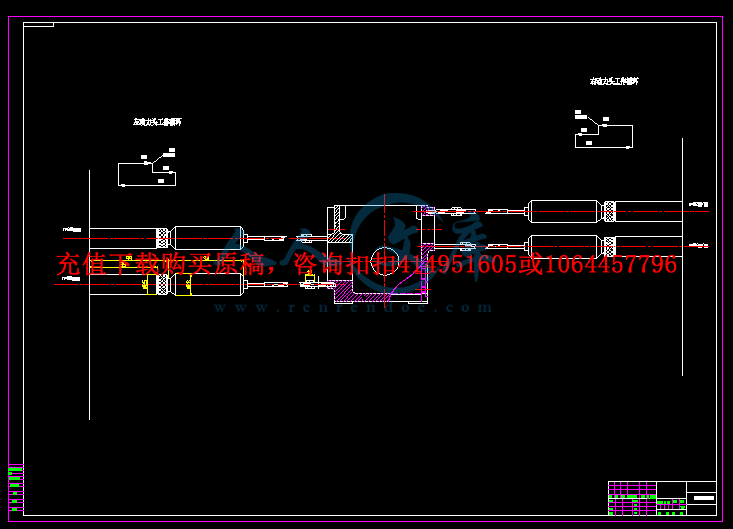

3.3.3 机床联系尺寸图27

3.3.4 生产率计算卡29

3.4 多轴箱的设计31

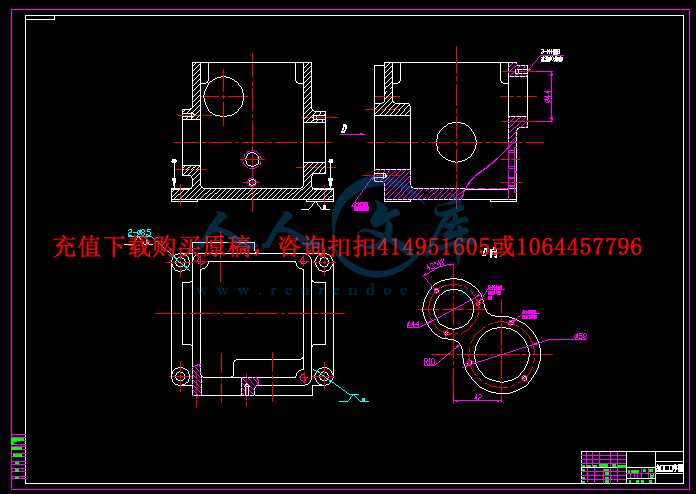

3.4.1 绘制多轴箱设计原始依据图31

3.4.2 齿轮模数选择31

3.4.3 多轴箱的传动设计32

3.4.4 绘制传动系统图33

3.4.5 传动零件的校核34

1.5 夹具设计的计算35

1.5.1 受力计算35

1.5.2 夹紧力36

3.6 机床的液压滑台系统的具体设计36

3.6.1 液压缸所受的外负载36

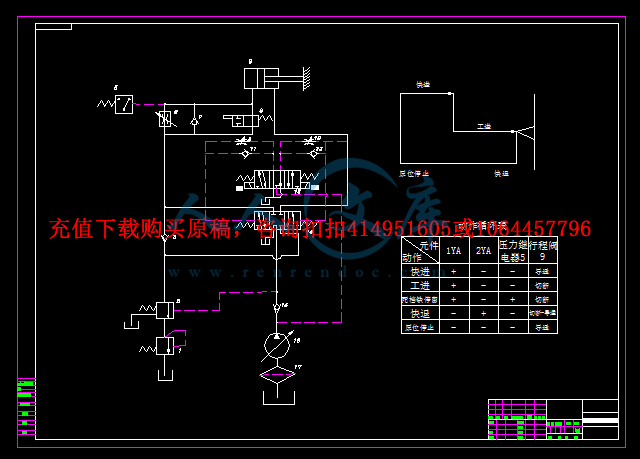

3.6.2 拟定液压系统原理图37

3.6.3 液压系统的计算和选择液压元件38

结 论42

致 谢43

参考文献44

【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

1 绪论

1.1 课题研究意义

市场的开放性和全球化使产品的竞争日趋激烈。而决定产品竞争力的指标是产品的开发时间(Time ) , 产品(Quality),成本(Cost),创新能力(Creation)和服务(Service)。用户在追求高质量产品的同时,会更多的追求较低的价格和较短的交货周期。美国制造业在20世纪50至40年代主要以扩大生产规模作为企业竞争力的第一要素,而在70年代竞争力的第一要素为降低生产成本,80年代为提高产品质量,90年代为市场响应速度。所以现代企业都期望通过提高自身的科技含量,增强竞争力。

制造业是国家重要的基础工业之一,制造业的基础是。是众多机械制造的母机,它的发展水平,与制造业的生产能力和制造精度有着直接关系,关系到国家机械工业以至整个制造业的发展水平.是先进制造技术的基本单元载体,机械产品的质量、更新速度、对市场的应变能力、生产效率等在很大程度上取决于的效能。因此,制造业对于一个国家经济发展起着举足轻重的作用我国是世界上产量最多的国家.根据德国工业协会(VD W )2000年统计资料,在主要的生产国家中,中国排名为世界第五位。但是在国际市场竞争中仍处于较低水平:即使在国内市场也面临着严峻的形势:一方面国内市场对各类产品有着大量的需求,而另一方面却有不少国产滞销积压,国外产品充斥市场。

川公网安备: 51019002004831号

川公网安备: 51019002004831号