摘要

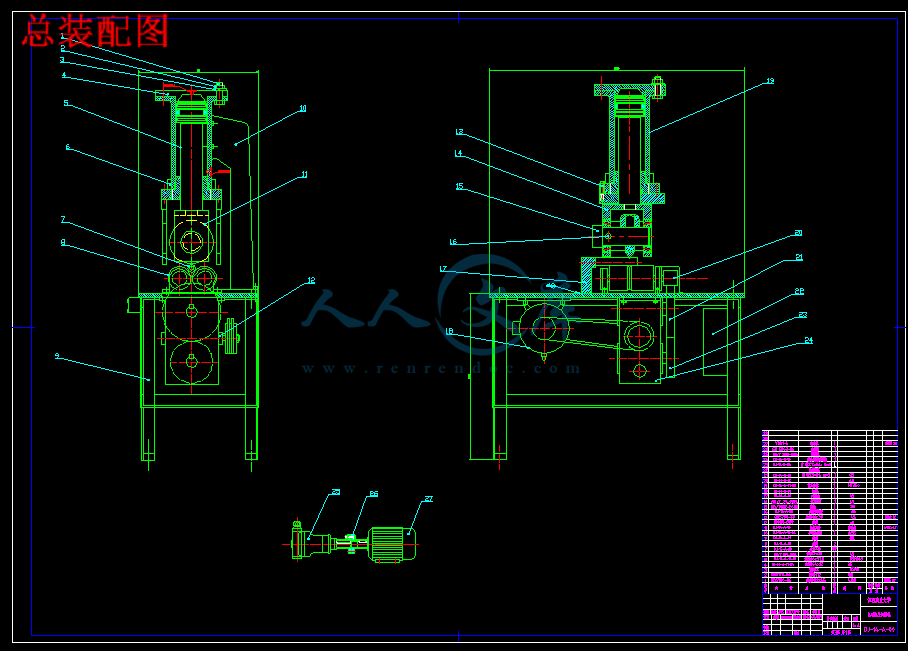

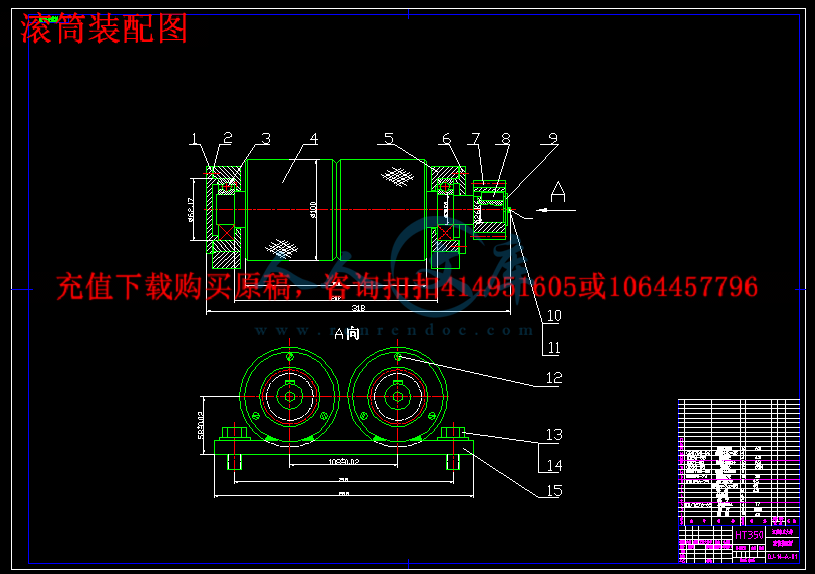

本次设计的电动液压切管机主要是针对各种用途金属管材进行加工。本次设计的任务主要是对切管机中减速箱及有关零件进行的设计。其中包括传动装置的设计和计算。总体结构的设计以及对设计计算进行校核。并且通过得到的数据,绘制总体装配图,减速机装配图,减速箱焊接图,液压系统传动图等。然后又针对各主要基本件,绘制了多张零件图

本次设计的电动液压切管机为减轻工人的劳动强度,提高生产效率有着积极的意义。

关键字:切管机;液压缸;金属管子

Abstract

Roller machine is a new practical rolling groove of machinery and equipment, in particular for the processing of the tubes connecting the end of the trench roller slot machines .

In the past, the general use of welded pipe connections , threads, flanges and other methods , such methods are generally prone to contamination or pollution of welding slag , or the need for secondary zinc, but also restricted the installation site , resulting in slow installation , Higher costs defect , so now there is also grooved mechanical pipe fittings to connect to overcome the above drawbacks connection , but the attendant was processing problems connecting pipe end of the trench. If a lathe , then not only slow, difficult, and it takes too big . Currently , it seems that no particular effective way .

The purpose of this design is to provide a mechanical connection to the grooved pipe joints to process using the pipe connection terminal groove , good effect of special equipment.

Roll slot machine works is based on the principle of a hydraulic transmission , using two rolling wheels constantly squeezed in the middle of its wall to form a trench ; characterized by the use of large -tonnage hydraulic pressure , adaptable , easy to replace punch and die quickly high production efficiency ; widely used in construction sites pipeline installation , complete with a variety of tubes for pressure pipeline connecting the tank .

Key words: Roller machine;Hydraulic pressure;Tube

目 录

摘要1

1. 确定工艺方案2

2. 传动装置的设计与计算4

2.1 电动机的选择4

2.1.1 类型的选择4

2.1.2 转速的选择4

2.1.3 功率的选择4

2.2 拟订传动方案5

2.3 计算各轴的转速、功率和转矩8

2.4 进行传动机构的设计与计算9

2.4.1 带传动设计10

2.4.3 蜗轮蜗杆模数的确定11

2.4.4 齿数的确定12

2.5 进行总体结构设计,画出总体方案图13

3. 结构设计15

3.1 初算各轴的最小直径15

3.2 计算各主要传动件的结构尺寸16

3.3 绘制部件的装配草图20

3.4 绘制设计装配图25

3.5 绘制零件工作图28

第4章 液压部分设计30

4.1 滚槽机液压系统的概述30

4.1.1 滚槽机液压系统的组成30

4.1.2 滚槽机的液压执行元件31

4.2 滚槽机液压系统的设计32

4.2.1 液压缸的设计与计算33

4.2.2 液压泵的选取34

4.2.3辅助元件的确定35

4.3 液压系统漏油和噪声控制36

4.3.1 液压系统漏油控制37

4.3.2 液压系统噪声控制37

5. 结论38

6. 致谢39

7.参考文献40

1. 确定工艺方案

此次的设计任务为设计一简单高效的电动液压切管机,为此,对如下几种设计方案进行比较:

方案一:用砂轮切断金属管:需要砂轮旋转的切削运动和摇臂向下的进给运动。此机构的结构简单,生产效率高,但是砂轮磨损较快费用很高。

方案二:用切断刀切断金属管:如在车床上切断,但是一般车床主轴不过几十毫米,通不过直径较大的金属管,并且占有一台普通机床,不太经济。或者用专用的切管机,其工作原理是工件夹紧不动,装在旋转刀架上的两把切断刀,既有主切削的旋转运动,又有进给运动,工作效率高,但是机床结构比较复杂。

方案三:用锯弓锯断金属管:需要锯弓往复的切削运动和滑枕摆动的进给与让刀运动。机器的结构比较复杂,锯切运动也不是连续的。当金属直径相差较大时,锯片还要调换,生产效率低。

方案四:用液压缸控制刀具碾压运动的金属管的方法来切断金属管:其需要金属管旋转的切削运动和圆盘向下的进给运动。这种方法是连续切削的,生产效率高,机器的结构也不太复杂。但是会使管子的切口内径缩小,一般用于管子要求不高的场合。

本次设计的要求为滚子转速n=70r/min,圆盘刀片直径a=80mm,加工管件的直径为3/8″~4″,电机额定功率i为P=1.5Kw满载转速为N=1410r/min,每天工作10小时,载荷变动小。根据毕设要求和结合生产实际。

在本次设计中选用方案四。

工艺方案确定后,并根据有关数据,

加上其它一些必要的尺寸,

得出工艺方案的原理图如图1-1

图 图1-1工艺方案原理图

方案四管机的工作原理:动力由电动机→带轮→蜗杆→蜗轮→直齿轮→中间惰轮→滚子轴上小齿轮。由于滚子的旋转运动,从而带动工件的旋转,实现切削时的主运动。与此同时,通过液压马达控制液压缸的运动,将圆盘刀片向下进给运动,并在不断增加刀片对管子的压力过程中,实现管子的切割工作。

川公网安备: 51019002004831号

川公网安备: 51019002004831号