摘 要

本次设计是灭火瓶收口专用设备设计,在设计过程中,要求我们运用机电液的知识完成,其设计的内容主要包括,液压缸的设计,液压控制系统设计,液压站的设计,模具的设计,电气系统设计等内容。

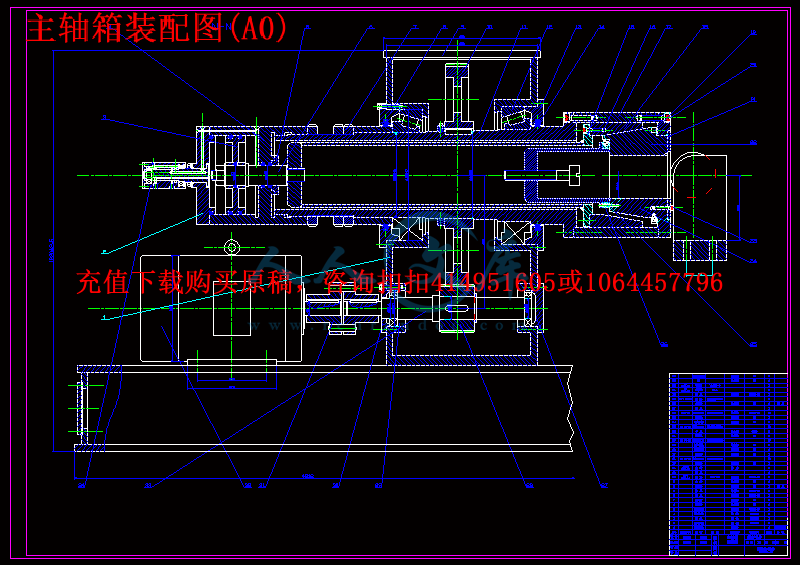

对专用机构中机械部分的设计主要是主轴设计,重点是主轴的刚度、转速、主轴箱的布置,液压系统的设计等。根据使用要求,对主轴的旋转精度要求不高,主轴前后支撑跨度不打,分析主轴的扭矩和力矩确定采用两个圆锥滚子轴承限制其轴向移动和径向移动。由于产品的单一性,故主轴采用单级传动,电机和主轴通过齿轮来实现传动,这样可以节省厂房空间,同时又降低了成本。

液压控制系统设计设计内容主要为明确设计要求,制定基本方案,绘制液压系统图,并且确定液压系统的主要参数,液压系统的主要参数包括载荷的组成和计算,计算液压缸的主要结构尺寸,对其它液压元件的选择具体以及专用件也给予慎重考虑。

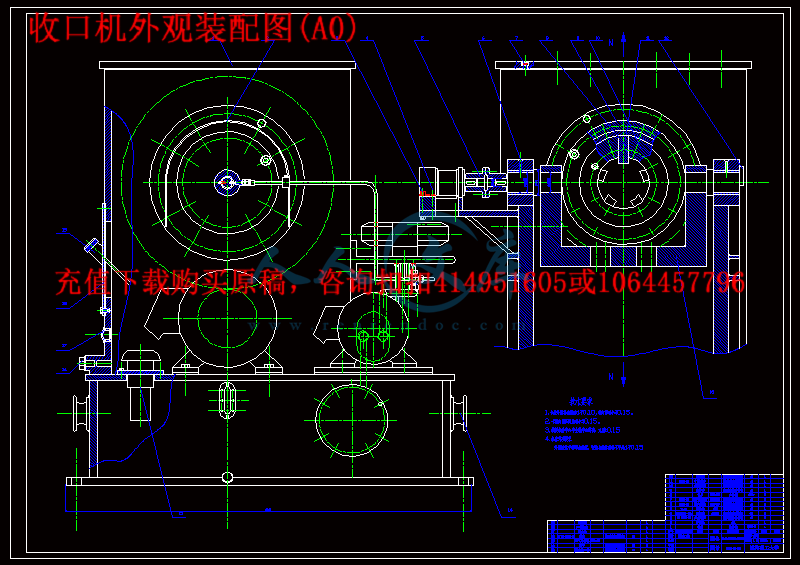

液压系统设计主要是包括液压夹紧机构和托架旋转机构设计,用于夹紧液的压缸安装在主轴后面以减少传动链,提高传动精度,通过压力继电器的分合来确定是否松开合夹紧,收口托架驱动采用摆动液压缸通过连轴器直接连接以提高传动精度,用调速阀来控制摆动液压缸的转动速度来控制收口速度,通过限位开关限制它转动在90度之内。

液压站的设计主要是满足机床对液压系统的要求,液压站是一种标准化的液压传动装置,它是由油箱,液压泵装置和液压集成系统等三部分组成。

电气系统的设计就是运用机电传动的知识,同时力求机电解决机械加工当中的存在的危险,预知故障的存在,即PLC系统进行控制,PLC控制系统采用性价比比较高的西门子系统等。由于本人知识有限不能很好的解决,希望大家能完善。

关键词:液压缸,液压滑台,液压站,弯曲成形,机电液

Abstract

The title of my graduate design is “the gear shiftiy box design of horizontal threadiy machine SK485.2*3. Based up on the structure of prototype machine, some corresponding modification were made to improve the machine’s performance.

To the special-purpose organization in the machine part design mainly is the main axle design, the key point is the main axle rigidity, the rotational speed, the headstock arrangement, the hydraulic system design and so on. According to the operation requirements, revolves the precision request to the main axle not to be high, analyzes themain axle the torque and the moment of force determined uses twocircular cones roller bearings to limit its end motion and the radial direction migration. As a result of product unitarity, therefore the main axle uses the single stage transmission, the electrical machinery and the main axle realizes the transmission through the gear, like this may save the workshop space, at the same time reduced the cost.

Hydraulic pressure it is including hydraulic pressure clamp organization and bracket rotate organization design mainly for system not to design, is it clamp to pigeonhole jar install by reducing the drive chain behind the main shaft liquid to use for, improve the precision of the transmission, confirm through fen of the pressure relay incompatibly whether to unclamp and clamp, close up bracket is it is it swing hydraulic pressure jar connect through the axle connecting with device by raising the precision of transmission directly to adopt to urge, with transfer speed valve is it is it swing hydraulic pressure jar rotate speed is it control speed of closing up to come to control to come, restrain it from rotating within 90 degrees through the location switch of the limit。

Keywords:horizontal threadiy machine,electromagnetic clutch,gear shiftiy box,axis

前 言

毕业设计是学生的最后一个教学环节,全国高教机械设计及制造专业教学指导委员会第三次会议记要指出,“毕业设计题目应该以产品(或工程)设计类题目为主,尤其要鼓励去工厂从高真实产品设计”。在实际工程设计中,学生可以得到所学过的理论基础,技术基础,专业课全面的训练,为将来做好机械设计工程师的工作,提供全面的锻炼机会。

我们这次毕业设计题目,是结合老师的具体研制项目设立的,我们在实习厂所参观的并以以往设备为参考,结合所学机械各方面知识,在老师指导下,查阅许多手册,经过不断的改进,最终设计出了此次灭火瓶收口装用设备,从而避免了加工质量差,生产效率低,设备昂贵的问题。

我此次毕业设计的任务是灭火瓶收口专用设备设计,在许老师的辅导下,对原有的结构进行了改进,从而可以减少劳动强度。计算正确,四张零号图纸,符合工作量的要求。

通过这次毕业设计,我在计算,制图,公差与技术测量,机械原理,机械设计,金属材料与热处理,机械制造工艺方面的知识都受到全面的综合训练,在机电液的结合方面使我受益匪浅。特别是许老师在工作中对我的耐心辅导,他对学生强烈的责任感和严谨的治学态度,无不给我以深刻的影响。

由于类似的大型课题第一次接触,经验能力方面的欠缺,错误之处一定存在,恳请各位老师给予批评指正。

目 录

摘要………………………………………………………………………………………1

Abstract…………………………………………………………………………………..2

前言………………………………………………………………………………………3

第1 章 主轴液压夹具的设计要求……………………………………………………1

1.1专用夹具基本要求……………………………………………………………...1

1.2夹具设计的基本方法和步骤………………………………………………….. 1

1.2.1 查阅原始资料,明确目标……………………………………………...1

1.2.2夹具的结构方案设计..…..………………………………………………1

1.2.3 夹具动力方案设计……………………………………………………...2

1.2.4 夹具力的计算………………………………………………………......2

1.3 绘制夹具图…………………………………………………………………...3

1.4夹紧液压缸设计………..……………………………………………………..3

1.4.1液压缸设计计算步骤…………………………………………………...3

1.4.2 液压缸性能参数计算…………………………………………………...4

1.3.3 液压缸行程S的确定…………………………………………………...5

1.5 结构强度计算与稳定性较核…………………………………………………6

1.5.1 缸筒外径的确定………………………………………………………...5

1.5.2 液压缸主要尺寸计算……………………………………………………5

1.5.3液压缸强度计算和稳定性校核………………………………………….5

1.6 主轴的设计计算步骤…………………………………………………………6

1.6.1主轴部件的基本要求………………………………………………………6

1.6.2主轴尺寸的计算步骤………………………………………………………10

第2 章 摆动缸的设计计算…………………………………………………………...12

2.1 摆动缸基本参数的确定……………………………………………………12

2.2 摆动缸性能参数的确定……………………………………………………13

第3 章 收口托架设计………………………………………………………………14

第4章 液压传动系统设计…………………………………………………………...14

4.1 明确设计要求……………………………………………………………...14

4.2 制定液压系统基本方案…………………………………………………..14

4.2.1 设计课题………………………………………………..………………...14

4.2.2 设计要求…………………………………………………..… …………..15

4.2.3 确定液压执行元件的形式…………………………………..…………...15

4.2.4 拟订液压执行元件运动控制回路……………………………..………...15

4.2..5 液压源系统………………………………………………………....15

4.3 绘制液压系统图…………………………………………………………....17

4.4 确定液压系统的主要参数………………………………………………..17

4.4.1 载荷的组成与计算…………………………………………………...17

4.4.2 初选系统工作压力………………………………………………….18

4.4.3 计算液压缸的主要结构尺寸………………………………………,..18

4.5 液压元件的选择和专用件选择……………………………………………19

5.5..1 液压泵的选择………………………………………………………21

4.5..2 液压阀的选择………………………………………………………21

4.5..3 辅助装置的选择……………………………………………………21

4.6 画液压系统图…………………………………………………………........21

第5章 收口机总体机构设计………………………………………………………...21

第6章 液压站的总体设计…………………………………………………………...21

6.1 型号说明…………………………………………………………................22

6.2 外形尺寸…………………………………………………………................22

6.3油箱设计………………………………………………………….................22

6.4 液压站的总成……………………………………………………...……….22

第7章 耳座的联接强度校核………………………………………………………….23

第8章 电气控制设计…………………………………………………………………23

结论……………………………………………………………………………………..27

致 谢……………………………………………………………………...................28

参 考 文 献…………………………………………………………………….............29

第1章主轴液压夹具的设计计算

1.1专用夹具的基本要求

对专用机床的夹具设计基本要求可以概括为四个方面:

(1)稳定的保证工件的加工技术要求

夹具设计首先应保证工件的位置精度要求,其次应保证工件的尺寸精度,粗糙度及其技术指标的要求。

(2)提高机械加工的劳动生产率,降低工件的成本

专用夹具设计是,既要提高劳动生产率,又要降低成本。夹具的复杂程度和工作效率必须与生产规模相适应,才能良好的经济效益。因此应根据工件生产批量的大小,选择夹具结构,防止盲目的采用高效率先进的结构和传动装置,造成夹具结构复杂而加大制造成本。同时尽量采用标准零部件,降低夹具制造成本。尽可能采用多件加工或机动时间与辅助时间重合的结构,以减少单件加工的时间,提高劳动生产率,降低工件的成本。

(3)结构简单,便于制造与维修

专用夹具应有良好的结构工艺性,便于零件的制造与夹具的装备,结构实际是应便于易损零件的更换和维修。

(4)操作安全,方便

夹具结构设计应使工人操作方便,省力,便于装卸工件及清理切屑,创造文明的生产环境,夹具在机床上装卸应迅速方便,安全。特别注意夹具在装卸中的安全,为此夹具上不得有影响操作者安全的突出部分,保证工人的人身安全。

总之,设计夹具是必须兼顾质量,生产率,劳动条件和经济性等诸方面的要求,有时也有所侧重,如对位置精度要求很高的工件,夹具往往着眼于保证精度要求,对于位置精度要求度不太高而加工批量大的情况,提高生产率便成为主要矛盾,则着重考虑提高夹具的工作效率。

川公网安备: 51019002004831号

川公网安备: 51019002004831号