目 录

1 绪论……………………………………………………………………………………… 1

1.1 引言………………………………………………………………………… 1

1.2 砂轮修整器的发展现状…………………………………………………… 1

1.3 课题的来源和要求 ……………………………………………………… 4

1.4 论文的组织结构…………………………………………………………… 5

2 砂轮修整器总体方案设计 ………………………………………………… 5

2.1 丝杠磨床简介……………………………………………………………… 5

2.2 修整器的功能要求………………………………………………………… 5

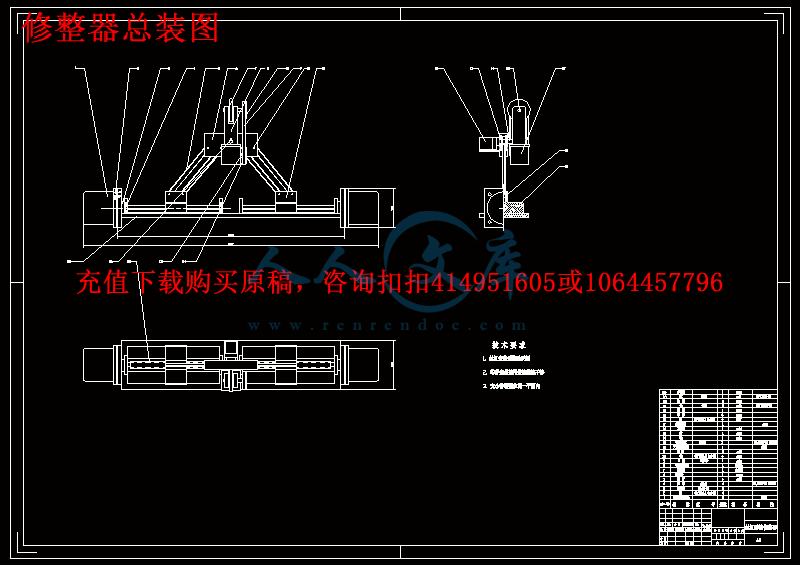

2.3 砂轮修整器的总体设计…………………………………………………… 6

3 机构的运动学分析……………………………………………………… 9

3.1 机构的正反解……………………………………………………………… 9

3.2 基本尺寸的确定………………………………………………………… 10

3.3 修整力的计算…………………………………………………………… 11

4 机械结构设计与分析……………………………………………………… 12

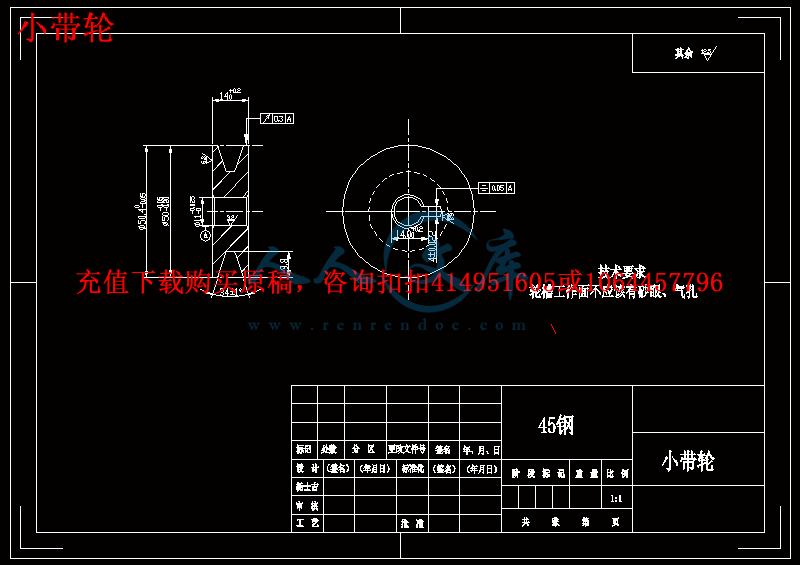

4.1 电机的选择……………………………………………………………… 12

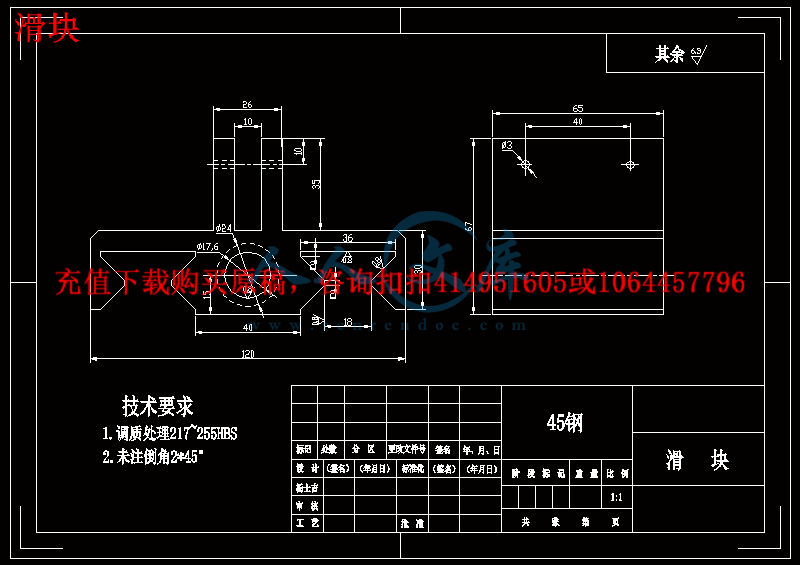

4.2 修整轮部分的机构设计………………………………………………… 19

4.3 丝杆螺母副轴承和联轴器的选取……………………………………… 28

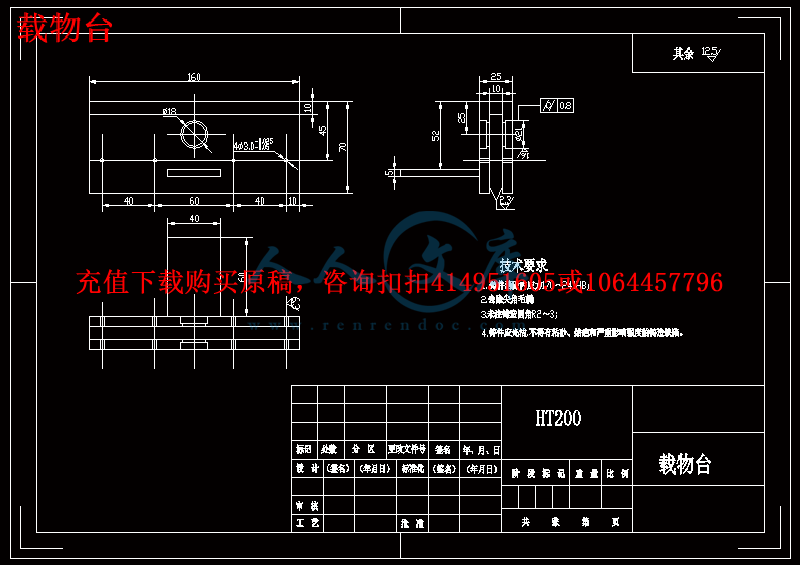

4.4 机构底座部分的设计…………………………………………………… 36

4.5 砂轮修整器的三维总装图……………………………………………… 41

5 控制方法和流程…………………………………………………………… 42

结论 …………………………………………………………………………… 44

致谢 …………………………………………………………………………… 45

参考文献………………………………………………………………………… 46

本文对砂轮修整器作了较为系统的介绍,讲述了砂轮修整器的历史背景和将来的发展方向。基于砂轮修整器的发展现状,提出了一种新型丝杠磨床砂轮修整器结构。在设计过程中,对其结构进行了分析,使其能够完成修整砂轮外轮廓的动作。修整砂轮时修整轮与被修整轮的接触面能够保持垂直。对该机构进行了简单的受力分析;确定了各个零件的尺寸,并运用Pro/E软件设计出各零件的三维结构和组装图。用CAD软件画出了零件图和装配图。通过之前的计算选取电机,最后完成该机构的设计。

关键词 修整器 机械设计 丝杠磨床

毕业设计说明书(论文)外文摘要

Title Design of A Newtype Grinding wheel Dresser for lead Screw Grinding Machine.

Abstract

In this paper, a newtypes griding wheel dresser was introduced. The historical background of grinding wheel dresser and future direction was described. Through the understanding of grinding wheel dresser, had a new screw design of grinding wheel dresser. In the design process, its structure was analyzed, so that it can complete trimming the outline of the griding wheel. The paper achieved when the dressing wheel and the contact was maintained vertical. Then the force of its simple analysis carried out to determine the size of each part, and use Pro/E software to design three-dimensional map of parts and assembly diagram. Using CAD software to draw diagrams and assembly drawings of parts. Selected by the calculation before the motor, the mechine was completed.

Keywords Dresser Mechanical Design lead Screw Grinding Machine

1 绪论

1.1引言

随着科学技术的迅速发展,国民经济各部门所需求的多品种、多功能、高精度、高品质、高度自动化的技术装备的开发和制造,促进了先进制造技术的发展。磨削加工技术是先进制造技术的重要领域,是现代制造业中实现精密加工、超精密加工最有效、应用最广的基本工艺技术[1]。齿轮传动系统是各种机器和装备中应用最广泛的动力和运动传递装置。

磨床上的砂轮在对工件进行磨削时,砂轮磨削区的温度大约在1000°C左右,磨粒磨削点的温度也有几百度。在磨削过程中砂轮磨损经过磨耗磨损、磨粒磨损、脱落磨损三个周期以后,在它的表面会形成砂粒蜕化不锋利,并且还留下许多磨削颗粒堵塞砂轮气孔,这样就难以对工件进行磨削加工。所以,在磨削的过程中要不断地对砂轮进行表面修整或对成形砂轮形状的修整,达到去除钝化磨粒,保证有新磨粒和足够数量的有效切削刃,从而保证工件的尺寸精度和表面的粗糙度[2]。

修整砂轮,主要是根据所加工工件几何形状以及表面精度要求等,对砂轮进行修整后再对工件进行修磨,达到保证磨切工件质量要求[3]。通常修整砂轮时,把若干个砂轮修整片装在砂轮修整架上,完全靠手支撑并左右移动修整架,利用砂轮的转动带动修整片旋转的差动力,实现砂轮的修整。这种传统修整砂轮方法会出现以下情况:第一,砂轮修整片磨损快并且在使用过程中孔的间隙变大,影响修整精度。第二,操作过程稳定性差,有一定的危险性。第三,被修整的砂轮表面较粗糙、圆柱度差。第四,不能完全消除砂轮运转产生的径向跳动,此项是影响砂轮使用的关键[4,5]。

川公网安备: 51019002004831号

川公网安备: 51019002004831号