目 录

【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘要1

Abstract.2

1 绪论3

1.1 课题背景及目的3

1.2 国内外研究状况3

1.2.1 国内外发展现状3

1.2.2 发展趋势5

1.2.2.1 以计算机软件为平台,实现液压传动实验的虚拟化5

1.2.2.2 以计算机网络为平台实现液压传动实验的网络化5

1.2.2.3 利用PLC编程实现液压传动实验的智能化5

1.2.2.4 以液压故障诊断系统为平台,实现液压系统的检测与故障分析5

1.2.2.5 利用纯水液压传动节约能源、保护环境6

1.3 论文构成及研究内容6

2 液压试验台基本设计计算7

2.1 液压系统设计步骤与设计要求7

2.2 初选系统工作压力7

2.3 计算液压缸的主要结构尺寸7

2.4 制定基本方案和绘制液压系统图10

2.4.1 制定基本方案10

2.4.2 液压试验台系统原理图11

3 液压试验台选用设计14

3.1 液压泵的选型与安装14

3.1.1 液压泵工作压力的确定14

3.1.2 液压泵流量的确定14

3.1.3 液压泵的安装方式14

3.2 电动机功率的确定17

3.3 液压阀的选型与安装17

3.4 液压油缸的选型19

3.5 液压油管的选型19

3.6 液压油箱的设计20

3.6.1 液压油箱有效容积的确定20

3.6.2 液压油箱的散热计算20

3.6.3 液压油箱的容量计算21

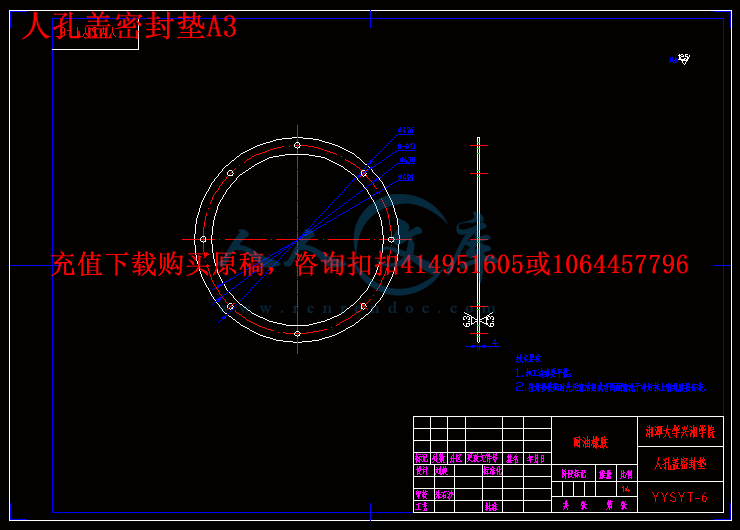

3.6.4 液压油箱的结构设计21

4 简易轻载压力机设计25

4.1 概述25

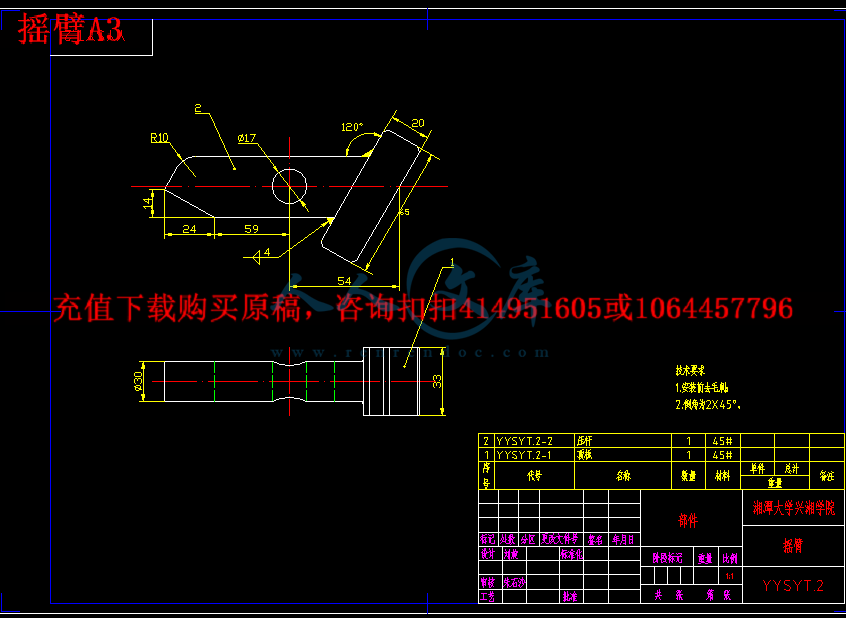

4.2 简易压力机设计26

5 结论27

参考文献28

致谢29

液压试验台设计

摘要:液压系统的组成、功能日益复杂,因而发生故障的机率也随之增多。液压系统的故障具有隐蔽性、变换性和诱发因素的多元性,所以在故障诊断和排除时,不但需要有熟练的技术人员,同时还要有完善的检测设备。检测液压元件性能参数的试验设备多为性能单一的液压试验台。而且一般为液压件生产厂家和研究所专用。从使用方面来看,一旦液压系统发生故障,常常需检测多种液压元件的技术指标,才能找出故障部位和根源,达到及时修理的目的。本文阐述了一种液压试验台的设计、工作原理及主要技术指标。它综合了液压阀和液压缸专用试验台的性能,达到了一机多用的目的,该试验台具有测试可靠、制造容易、维护方便、成本低廉等特点。

关键词:液压试验台;油箱;液压阀;液压缸;压力机

THE DESIGN OF HYDRAULIC TEST BENCH

Abstract:The components and functions of hydraulic system become more and more complex , and thus the probability of failure also increase. Hydraulic system failure with elusive, transformation-induced and inducing factor multiplicity, so in the fault diagnosis and rule out the possibility, not only the need for skilled personnel, but also have a well-developed testing equipment, most of the test equipments that used for detecting the performance parameters of hydraulic components are a single hydraulic test bed. And generally to hydraulic parts manufacturers and research institutes dedicated. From the perspective of using, once the hydraulic system failure, are often required to detect a wide range of hydraulic components of the technical indicators to identify the root causes of fault location and to achieve the purpose of timely repairs. In this paper we explain the design of one kind of hydraulic test bench, working principle and the main technical indicators. It combinated the performance of hydraulic valves and hydraulic cylinders dedicated test-bed, to become multiple use, the test bench with characteristics of test reliable, easy to manufacture, easy maintenance, low cost and so on.

Key words: hydraulic test stand; tank; hydraulic valve; hydraulic cylinder; forcing press

1 绪论

1.1 课题背景及目的

随着液压工业的发展,液压技术在各种机械中发挥着越来越重要的作用。由于液压系统的组成、功能日益复杂,因而发生故障的机率也随之增多。液压系统的故障具有隐蔽性、变换性和诱发因素的多元性,所以在故障诊断和排除时,不但需要有熟练的技术人员,同时还要有完善的检测设备。检测液压元件性能参数的试验设备多为性能单一的液压试验台,而且一般为液压件生产厂家和研究所专用。从使用方面来看,一旦液压系统发生故障,常常需检测多种液压元件的技术指标,才能找出故障部位和根源,达到及时修理的目的。同时液压传动课程是各类工科大学及职业院校机械、机电类专业学生的重要课程,而液压试验台则是进行液压传动课教学必不可少实验设备。为了满足课程教学需要,拓宽学生知识面,提高现代工业技术应用能力,我们设计了一种价格低廉,制造容易,于数据检测、演示和装置检验为一身的液压实验台。

川公网安备: 51019002004831号

川公网安备: 51019002004831号