摘 要

重型压力容器马鞍形自动焊机是用来焊接筒体与接管的智能化焊接设备。很多重大技术装备,如百万千瓦级核电机组设备、超超临界火力发电机组的成套设备、百万吨级大型乙烯的成套设备等,都要实现大厚度、大直径的筒体与接管焊接。其中它们之间的马鞍形曲线焊缝的焊接是制造这些装备的关键所在。马鞍形自动焊机就是针对现有焊接装备难以实现大筒体与接管的自动化焊接而开发研制的,它能够实现大厚度、窄坡口三维复杂焊缝的焊接。

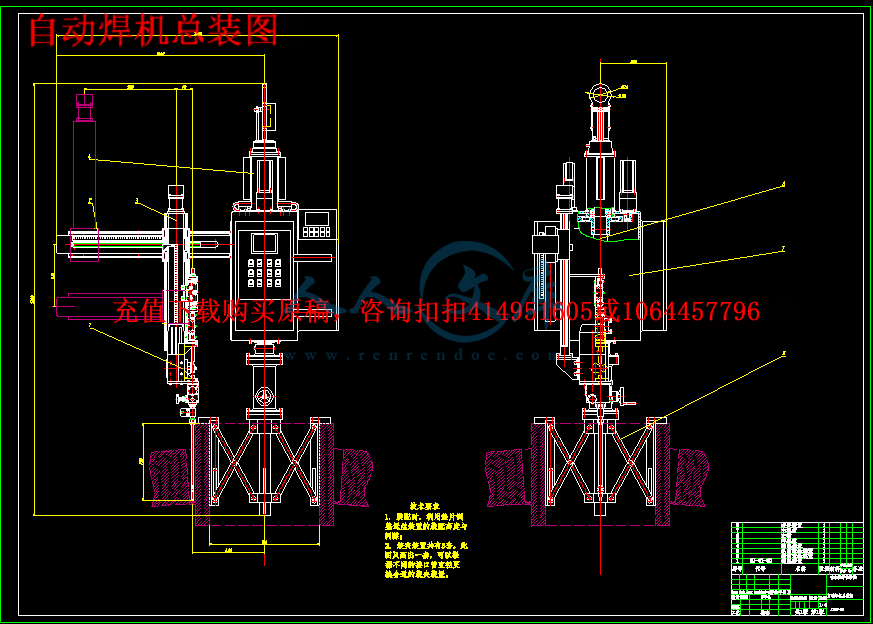

本文根据国内外焊接技术的实际应用情况,在深入了解和分析国内外现有大型焊接装备的前提下,借鉴它们的成功经验,提出了对于窄坡口马鞍形焊缝多层多道循环焊接技术方案。

关键词 重型压力容器;马鞍形曲线;自动焊机;运动仿真

Abstract

The heavy pressure vessel saddle automatic welding machine is used for welding of tube and intelligent pipe welding equipment. A lot of major technical equipment, such as the million kilowatt class nuclear power generating equipment, ultra supercritical thermal power generating units, complete sets of equipment megaton large ethylene equipment, want to realize cylinder thickness, diameter and pipe welding. The welding of saddle shaped seam between them is the key equipment of producing these. Saddle automatic welding machine for welding equipment is available to the cylinder body and the control of automatic welding and welding is developed, it can achieve large thickness, narrow groove weld of 3D complex.

In this paper, according to the practical application of welding technology at home and abroad, in the in-depth understanding and analysis of the existing domestic and foreign large welding equipment under the premise, to learn from the experience, put forward to narrow groove saddle shape weld multipass circular welding technology scheme. Based on this scheme is determined the overall design, the heavy pressure vessel for saddle shaped curve automatic welding machine kinematic and dynamic parameters, and complete the detailed design of each part of the mechanical structure.

Automatic welding machine for saddle shaped curve of heavy pressure vessel designed by this paper has good versatility, high control precision, stable operation, compact structure, simple operation, convenient maintenance, can be very good to meet the large cylinder and pipe welding requirements. Automatic heavy pressure vessel welding, improve production efficiency, to fill the gaps in domestic related fields.In this paper, according to the practical application of welding technology at home and abroad, in the in-depth understanding and analysis of the existing domestic and foreign large welding equipment under the premise, to learn from the experience, put forward to narrow groove saddle shape weld multipass circular welding technology scheme.

重型压力容器的研制

不要删除行尾的分节符,此行不会被打印

目 录

摘 要I

第1章 绪论1

1.1 课题背景1

1.2 国内外研究现状2

1.2.1 国内研究现状2

1.2.2 国外研究现状4

1.3本文研究内容6

第2章 总体设计8

2.1设计要求8

2.2 设计原则与总体布置10

2.1.1 设计原则10

2.1.2 总体布置10

2.3 主要参数的确定13

2.3.1 传动原理13

2.3.2 运动参数确定14

2.3.3动力参数确定15

2.4 本章小结17

第3章 主要部件设计18

3.1 电动机选择18

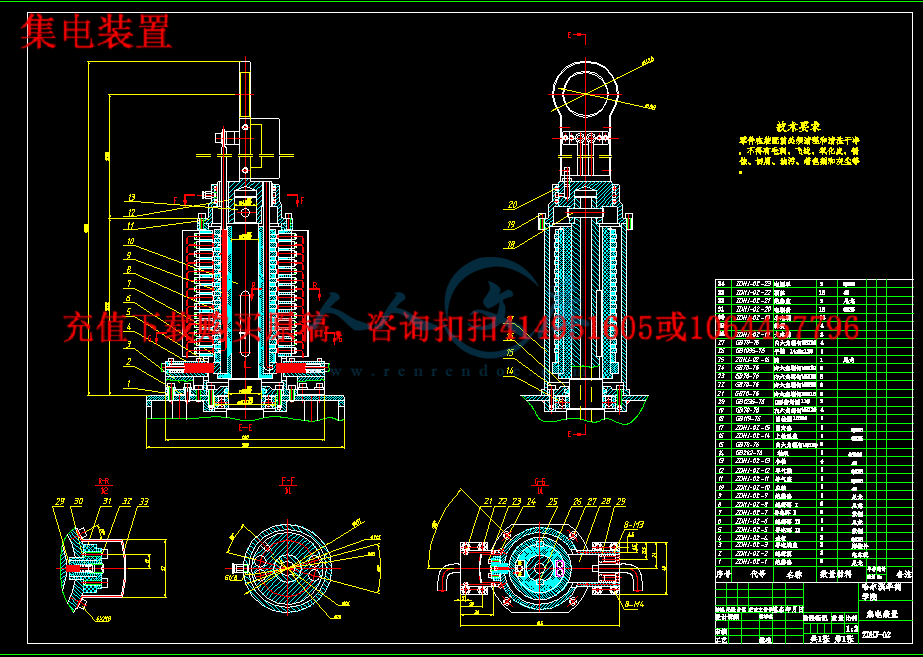

3.2 集电装置19

3.3 进给装置22

3.4 非任务的主要部件的设计25

1.1 本章小结32

结 论33

参考文献34

致 谢37

附录I38

附录II46

INDEX

域”,然后“更新整个目录”。打印前,不要忘记把上面“Abstract”这一行后加一空行

第1章 绪论

1.1 课题背景

随着社会的发展和焊接技术的进步,对核电与石化设备等筒体与接管的焊接自动化程度的需求日益提高。因而迫切要求焊接设备快速发展,以满足不断增长的生产力发展的需求。一方面在电力、石油、化工、锅炉等行业中,经常遇到筒体与相应的接管焊成的相贯线接缝。而这类零件的加工大多采用手工焊接,这使结构制造周期长、成本高、生产效率低、劳动强度大,焊接质量难以保持稳定。有些厂家从国外引进管、板自动焊机、机器人等,但这些机器人价格非常昂贵,同时对零部件的备料,要求综合尺寸精度高、形位公差小,往往由于几个尺寸不合格就使得焊枪偏离焊缝,严重影响了焊缝的内部和外部质量。还有的厂家由于机器人出现故障无法修复,使我国引进的机器人中有60%以上不能很好地用于生产。为了降低成本,缩短生产周期,需要研制专用的焊接装备。另一方面马鞍形曲线焊机也是加工各种具有筒体与接管焊接的重要技术装备,而重大技术装备国产化作为提升装备制造业的重点是党中央国务院的战略决策,是国家中长期科学与技术发展规划纲要的重点领域。在国家发改委提出的“十一五”国家重大技术装备中明确提出“百万千瓦级核电机组与超临界火力发电机组成套设备”、“大型煤制气成套设备”、“百万吨级大型乙烯成套设备”,等重大技术装备的国产化。在这些大、重型装备中,如大型火力发电的锅炉汽包,核电设备中的压力壳、大型煤制气成套设备中煤液(汽)化反应器、大型乙烯设备中的加氢反应器等,焊接是主要制造技术手段。而且装备的关键零部件制造中均涉及三维规则或复杂焊缝的自动化焊接。一个重型压力容器需要焊接上几十个甚至上百个接管,焊缝为空间马鞍形(包括标准马鞍形与非标准马鞍形),且根据不同的坡口形式,需要多层多道连续焊接。这些焊缝往往成为整个产品制造质量的关键与瓶颈。要实现此类焊缝的自动化焊接,具有一定的技术难度。因此提高焊接自动化水平是保证产品质量与提高生产效率,进而提升企业国际市场竞争力的根本所在。

川公网安备: 51019002004831号

川公网安备: 51019002004831号