12m客车车架结构设计及分析【优秀客车全套课程毕业设计含UG三维建模及2张CAD图纸】

【带任务书】【30页@正文10900字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

12m客车车架结构设计及分析说明书.doc

UGsanweijianmo

任务书.doc

副车架.DWG

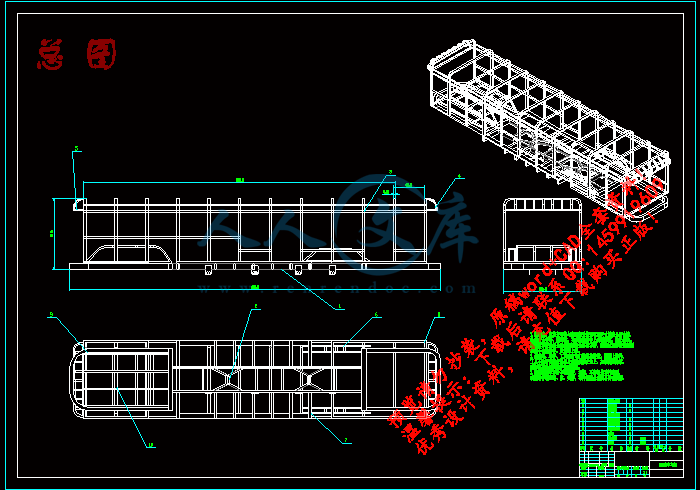

总图.DWG

有限元分析

任务书

题 目12m客车车架结构设计及分析

一、题目来源、目的、意义

本毕业设计课题来自企业的生产实践课题。随着我国城市交通网络的快速

发展,公交客车已成为市民出行首选的交通工具之一,随之引发的公交客车市

场的竞争也日趋激烈。由于公交客车具有发动机功率大、通过性能好、车身造

型美观、舒适性良好、方便快捷等优点,深受广大市民欢迎,具有比较大的市

场前景。目前国内公交客车市场主要都是与国外的汽车大公司合资。为了提高

我国汽车工业的自主开发能力,并改善公交客车的客流运输能力,开发质优舒

适的公交客车具有重要的战略意义。

学生通过毕业设计课题,可以结合所学的专业,认真参加企业的开发活动,

提高客车及其零部件的自主开发能力。

二、主要工作内容

1)以GB13094-2007为主,熟悉相关的国家法规条例。

2)查阅相关资料,熟悉客车车架中的各种结构布置,熟悉各种车架布置的

运用条件和场合,熟悉车架的加工工艺。

3)分析载荷的分布情况,考虑各种运行工况下车架的受力情况。

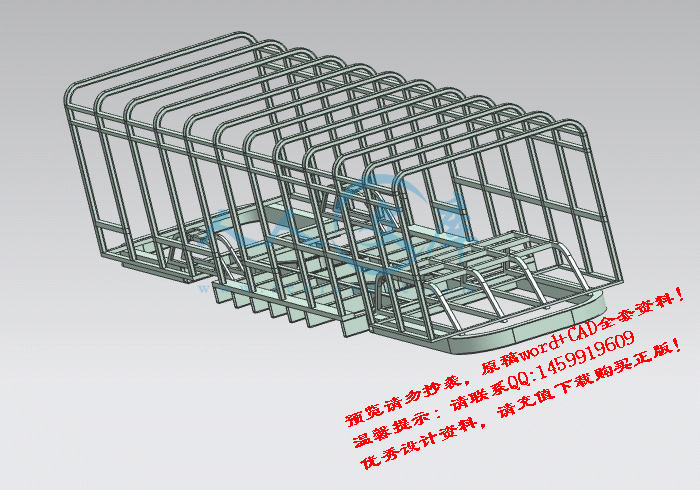

4)利用UG等绘图软件绘制车架三维模型。

5)对车架结构进行有限元分析,并根据分析结果改进车架结构。

6)对最后的车架结构出二维图纸。

7)做毕业设计论文。

三、主要技术指标(或主要论点)

1、12m客车的车架型式为全承载桁架式型式。

2、12m客车车轴距为6100mm ,前悬为2550mm,后悬为3330mm。

3、12m客车的接近角应大于等于7.5°,离去角应大于等于7.5°。

4、客车车长为12000mm,车宽为2520mm,车高为3200mm。

5、地板高度小于等于630mm,一级踏步高度小于等于380mm。

6、12m客车的整备质量为11640 Kg。

四、进度计划

第1周-第3周 市场调研,搜集资料,完成开题报告及外语文献翻译。

第4周-第6周 查阅资料,熟悉客车车架结构布置,熟悉各种车架布置的

运用条件和场合, 熟悉车架的加工工艺。

第7周-第9周 分析载荷的分布情况,考虑各种运行工况下车架的受力情况。

第10周-第12周 利用UG等绘图软件绘制车架三维模型。

第13周-第16周 对车架结构进行有限元分析,并根据分析结果改进车架结

构。对最后的车架结构出二维图纸。

第17周-第18周 完成论文初稿,论文定稿,准备毕业答辩。

五、主要参考资料(外文资料至少一篇)

[1] 陈家瑞.汽车构造(第五版)(下册)[M].北京:人民交通出版社,2005.

[2] 周中坚,卢耀祖.机械与汽车结构的有限元分析[M].上海:同济大学出

版社,1997.

[3] 余志生.汽车理论(第四版)[M].北京:机械工业出版社,2003.

[4] 王望予.汽车设计(第四版)[M].北京:机械工业出版社,2006.

[5] 钟志华,曹立波.汽车碰撞安全技术[M].北京:机械工业出版社,2003.

[6] Fenton J.Trunk Chassis design.Automotive Engineer.1978,3(4):

26-31.

[7] Carver G.C. Application of Variable Depth Sideral to Heavy Truck

Frames.SAE-paper, 690174.

摘要

在客车整体结构中,车身既是承受各方向受力的承载受力单元,又是为乘客提供舒适服务的功能单元。作为承载受力单元,车身在客车行驶过程中要承受着来自道路,乘客,车身自重及其它各种复杂载荷的共同作用。客车式这种车身结构,它的显著特征是地板骨架和底盘车架焊接为一个整体。通过在底盘车架左右纵梁上焊接支撑牛腿、连接板等底架构件,将车架和地板骨架通过焊接连接在一起,然后再与左/右侧车身骨架、前/后围车身骨架和顶盖骨架组焊成一个完整的车身六面体。地板骨架和车架共同承

关键词:公路客车,客车式车身,设计,有限元分析

Abstract

In the bus structure, the body is bearing unit and functional unit. As bearingunit, body in the passenger car driving to pressure from roads and other variouscomplex load role. Car many important assembly components are body for thecarrier, so the body in the whole bus system occupies very important position, thestrength and stiffness of the direct influence on the bus service life and security.As a functional unit, the body should provide the driver with convenient workingenvironment, for the crew to provide comfortable riding environment, protectthem from bus when exercising vibration, noise, exhaust gas invasion and outside

harsh climate; in the traffic accident, reliable body structure and occupant

protection system helps to reduce the crew and pedestrian injuries caused by. Inrecent years, with the development of society and the improvement of economic

Key Words:analysis Coach bus, Semi-integral body, Design, Finite element

目录

第1章绪论5

1.1研究背景5

1.2研究意义6

1.3 UG技术的发展概况6

1.4客车车身技术的研究现状7

1.5本论文的研究内容及目标8

第2章车身的总体设计9

2.1车身的总体设计方案9

2.2车辆布置形式10

2.3车身主要尺寸的确定10

2.4车辆质量参数的确定11

第3章客车车身UG建模13

3.1客车式长途客车车身底架建模13

3.2左侧骨架总成建模18

第四章车身结构有限元分析18

4.1车身模型的简化18

4.2车辆载荷工况分析19

4.2.1水平弯曲工况分析19

4.2.2紧急制动工况分析21

4.2.3极限扭转工况(右前轮悬空)分析22

4.2.4极限扭转工况(左前轮悬空)分析23

第5章24

论文总结25

第1章绪论

1.1研究背景

中国客车行业从上世纪70年代中期开始起步,经过40年的不断发展和国家汽车产业重点改造,通过引进国外先进技术和合资汽车企业,目前拥有自主研发新车型的能力。随着我国经济的快速增长,中国汽车市场规模越来越大。己形成高,中,低各种类型和档次的产品结构。但总体上,我们与欧美先进水平相比仍有差距。这主要表现在车辆首次故障时间,平均故障率和使用寿命,底盘,电器和其他方面的指数明显低于欧美水平。从上个世纪90年代后半期,我国的大中型客车企业开始走出低谷,快速发展。特别是在2000年后,各大客车公司得到快速发展。经过10年的发展,到2010年客车生产和销售突破40万辆。目前,我国客车不仅能满足我国道路和客运条件,而且还针对不同的国外市场开发出相应的车型,并且在1987年首次出口,之后客车出口不断增加,到2003我国国内客车实现批量出口。但此时出口行为仍然只有少数个体企业和小批量的行为。从2004到2005的出口市场似乎正在积蓄能量,从2006开始,我国客车出口显示完整的爆炸性增长,从2006至2007年客车出口总量保持2位数增长。出口金额超过2004年近10倍,单车出口价格也实现了

翻番。在2008和2009年客车市场因全球宏观经济的影响有所下滑,但出口市场的绝对数量的影响比较小。2008全球金融危机后,随着国外稳定的高端客户不断增加,产品附加值的不断增加,中国客车出口己经进入了良陛发展的轨道。2010年,中国客车出口的20194辆,出口金额达到187959. 4万元。如今,我国国产客车的档次、配置水平不断提高,很多客车上采用了许多轿车上的技术。例如在动力总成方面采用大功率低排放发动机

1.2研究意义

研究中所取得的数据为我厂以后车辆的设计提供了理论依据,对我公司以后产品的开发有很大的帮助作用。研究中所使用的设计方法和模型简化方法可为客车企业的现代化设计的规范化提供一定的参考,对提高我国国产客车的设计水平、缩短开发周期和节约设计成本具有积极的意义。

本课题研究所取得的成果己经被我厂采用,对我厂提高产品的设计水平,降低成本,增强市场竞争力起到了很好的促进作用。

1.3 UG技术的发展概况

UG技术即计算机辅助设计,是使用计算机和图形设备帮助设计师工作。现在,国内大型制造型企业己普遍实施了UG系统,取代手工作业,一些大型汽车企业的UG应用水平也接近国际先进水平。但由于我国UG软件自主研发术水平与发达国家之间存在巨大的差距,国内一些研究机构和公司推出的UG系列软件得不到更广泛的应用,市场占有率低,尤其在UG系统集成方面还是刚刚起步。随着我国市场化程度的加深,市场竞争的加剧,迫使汽车企业必须改变传统的设计、制造、管理、销售模式,来提升企业竞争力和市场应变能力。可以说,实施UG系统是最有效的方式之一。我国从上世纪70年代开始研究推广计算机辅助设计技术,并取得了良好的经济效益。UG技术在车身开发中的应用,使原来的旧模式有了彻底的改

观。设计人员通过与UG系统的交互,将自己脑中的概念模式转化为清晰的视觉模式—几何实体,易于优化和改进,提高了工作效率和设计质量。

1.4客车车身技术的研究现状

大型客车按车身承载形式不同分类共有三种:一种是非承载式车身,第二种是本课题研究的客车车身,第三种是全承载车身。

全承载式车身的主要问题是:由于底架是由很多直线小型矩形管构成格栅式结构,工艺复杂,工装投入大,企业的生产工艺必须作重大调整,生产过程焊接工作量巨大,生产效率低,增加成本,较适用于豪华大客车。欧洲大型客车档次高,生产批量很小,售价昂贵,此种析架式全承载车身对他们来说是比较合适的,而现阶段在国内却很难普及推广。在客车行业发展初期,客车生产厂家将客车车身用紧固螺栓通过非金属垫板和货车底盘连接在一起,这种车身结构称为非承载式结构。这种非承载式结构的好处是可以在同一个底盘上面安装不同的客车车身,但此种结构没能很好的利用客车车身骨架的承载作用,因此这种形式的客车整备质量比较较大,油耗也比较高。为了客车车身的轻量化设计,并兼顾客车车身与底盘

的匹配,我们将底盘车架横梁加宽并与客车车身侧围骨架焊接在一起,使底盘和车身骨架组合成一个完整的整体,车身骨架也承担一部分车辆载荷,此种结构称为客车式结构。现阶段,我国绝大部分客车为此种客车式结构。但这种客车式结构仍保留了重量比较大的底盘车架,这使车辆轻量化设计受到了很大限制。为了进一步减轻客车车身自重以及使车身结构更合理,我们可改用重量较小,而刚度却比较大的全承载式客车车身来取代笨重的车架。这种车架具有两贯通式纵梁和一些与客车车身等宽的横梁,这与车身骨架形成一个刚性的空间全承载系统。从而使客车车身的各部件都参与承载,使各部件承载时相互关联、协调。这能充分发挥材料的最大强度,使整车车身重

量比较小而刚度、强度比较大。

参考文献

[1]石琴.基于现代设计理论的车身结构设计方法研究[D].合肥:合肥工业大

学,2006.1.

[2]陈家瑞,马天飞.汽车构造(第5版)[M].北京:人民交通出版社,2006.

[3]黄天泽,黄金陵.汽车车身结构与设计[M].北京:机械工业出版社,1997.

[4]张志远,那景新,何洪军.某客车底架结构局部优化设计研究.[J]客车技术

与研究,2010 C4) :8-10.

[5]石琴,张代胜,谷叶水,等.大客车车身骨架结构强度分析及其改进设计

[J].汽车工程,2007,29(1) :87-92.

[6]王智明,崔颖,卢华涛,张冠棋.UG VS实体建模全局观研究.现代制

造工程,2008,10: 50-53.

[7]王望予,张建文,史文库,等.汽车设计(第四版)[M].北京:机械工业

出版社,2003.

[g]谭继锦,张代胜,等.某大型客车车身骨架轻量化设计[[J].汽车工程,

2006,(4):394一397.

[9] GB 1589-2004,道路车辆外廓尺寸、轴荷及质量限值[[S].

[10] GB 7258-2004,机动车运行安全技术条件[S].

[川GB 13094-2007,客车结构安全要求[S].

[12] JT/T 325-2006,营运客车类型划分等级评定[[S].

[13]夏志成.客车底盘车架结构分析及设计[[J].客车技术与研究,2011

(1):15一17.

[ 14]吴修义.大客车底盘车架结构及分析[[J].商用汽车,2003 C 3.

[15]高建路.客车底盘车架焊接结构及其精度工艺保证[[J].客车技术与研

究,2008 } C 2 ) :53-54.

[16]李友财.大客车底盘车架结构及分析[[J].重型汽车,1999 C6>.

[17]王智明,崔颖,卢华涛,张冠棋.UG VS实体建模全局观研究.现代制

造工程,2008,10: 50-53.

[18]于英华,郎国军.UG VS在汽车数字化工程中的应用.制造业自动化,

2007,29(10):97一100.

[19] LI Wenzhe,SUN Yong,FU Tianzhi,ZHANG Hongqiong. Modeling

and Kinematics Simulation of Hydro-mechanical Split Path Steering Device of

Tracked Vehicle Based on UG[J].Journal of Northeast Agricultural

University,2008,15(1):75一78.

[20]张文建,张琦.基于UG VS的汽车车身逆向设计.计算机应用技术,

2010,37(7):48一50.

川公网安备: 51019002004831号

川公网安备: 51019002004831号