高压共轨燃油实验系统平台的设计【优秀机械设备全套课程毕业设计含SW三维建模及2张CAD图纸】

【带任务书+文献综述】【32页@正文12700字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

高压共轨燃油实验系统平台的设计副本.doc

高压共轨燃油实验系统平台的设计开题报告.doc

高压共轨燃油实验系统平台的设计论文.doc

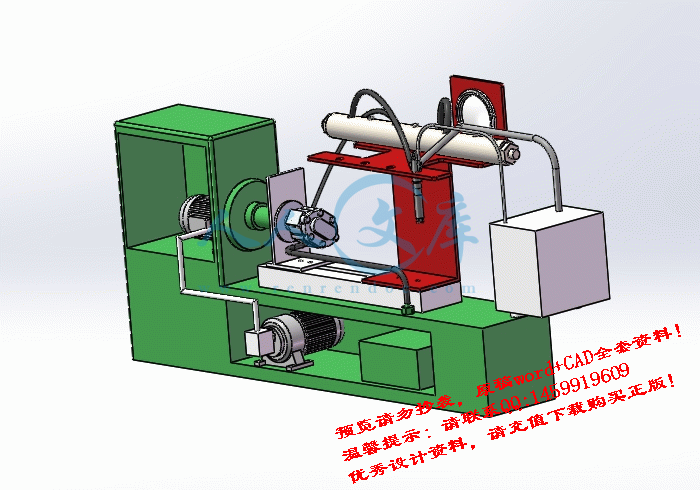

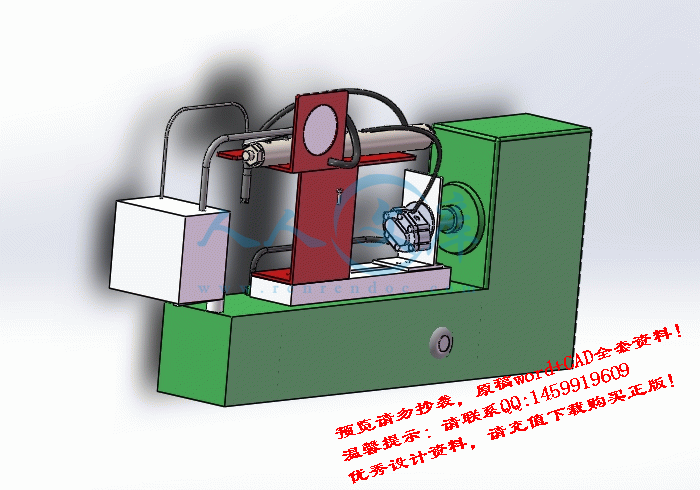

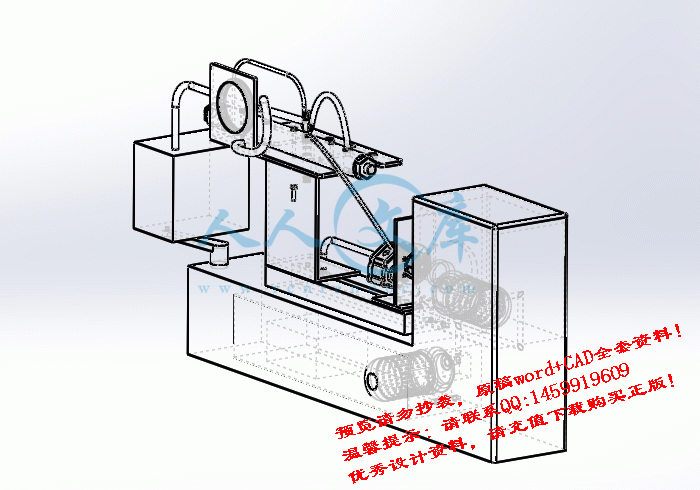

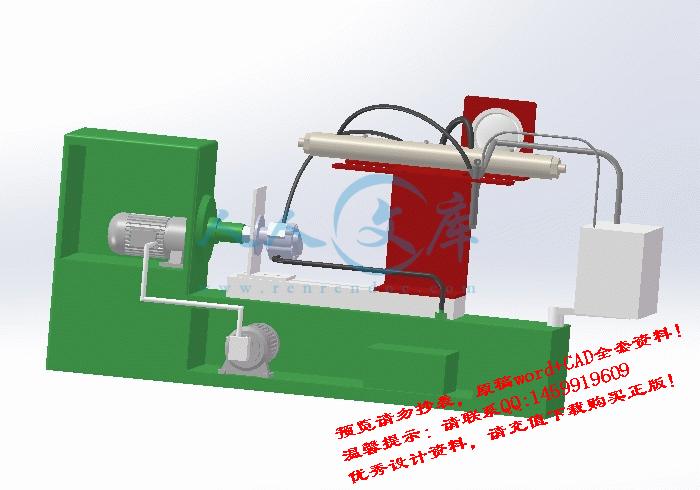

3dSW三维建模

理学分析

文献综述.doc

架子-1.DWG

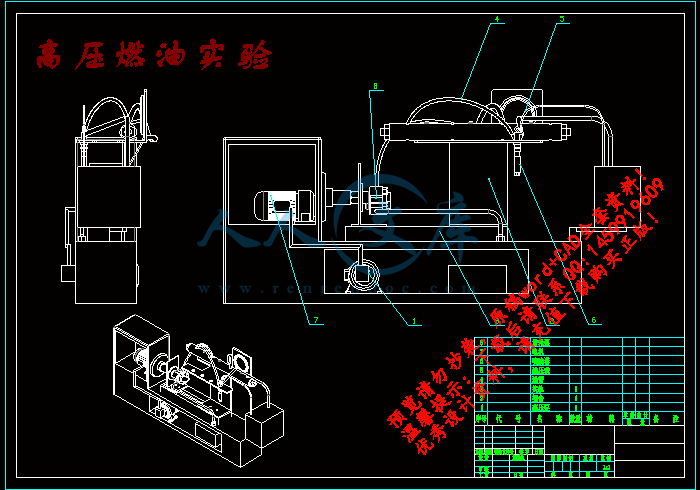

高压燃油实验.DWG

摘 要

电控高压共轨式燃油喷射系统是现代柴油机燃油系统的发展方向,为了研究其可靠性,本研究给出了一个高压共轨系统可靠性测试平台的设计方案。该平台还可以和部件性能试验平台相结合,进行部件的可靠性测试。在保证其他部件可靠的前提下,被测部件先在该平台上进行长时间运行,然后再转到部件性能试验台上进行性能测试从而判断其可靠性. 根据系统部件的常见故障来设定系统的可靠性判据。被测的高压共轨系统由高压油泵、高压油管、共轨管、喷油器组成。燃油进入高压油泵,经泵压缩后由高压油管进入共轨管,最后从喷油器喷出。高压油泵的常见故障有密封不良与柱塞副咬死等,密封不良会导致燃油泄漏,柱塞副咬死会导致油泵不供油,因而轨压会迅速下降,同时电机的驱动扭矩也会迅速升高。高压油管的破裂将直接导致燃油泄漏,同时轨压也将迅速下降。喷油器常见的故障有喷油器堵塞或泄漏、电磁线圈老化等,这些故障都将导致喷油量的不正常,通过比较各缸喷油量可判断喷油器是否正常工作。故轨压稳定、各缸喷油量均匀、扭矩不超限、没有泄漏时认为系统可靠。

关键词:液压 支架 有限元分析

Abstract

Common rail fuel electric controlled high-pressure injection system is the development direction of modern diesel fuel injection system, in order to study the reliability, this study gives the design scheme of a high pressure common rail system of reliability test platform. The platform can also platform and components performance test combination, reliability testing of component. Under the premise of ensuring other parts under the first reliable, long time running on the platform components to be measured, then go to the component performance test bench for performance testing to judge the reliability. To set the reliability criterion system according to the common faults of the system components. High pressure common rail system was measured by a high pressure oil pump, high pressure oil pipe, common rail pipe, an oil atomizer. The fuel to the high-pressure pump, through the pump after compression by high-pressure tubing into the common rail pipe, and finally from the injectors to spray. The common faults of high pressure oil pump plunger pair has bad sealing and seizure, bad sealing lead to fuel leakage, will cause the pump plunger pair killed no oil supply, so the rail pressure decreased rapidly, at the same time, the driving torque of the motor will increase rapidly. Rupture of the high-pressure oil pipe will lead directly to a fuel leak, and rail pressure will also decrease rapidly. The fault injector are common injector blockage or leakage, electromagnetic coil aging, these faults will cause the fuel injection quantity is not normal, by comparing the cylinder fuel injection quantity can determine whether the normal work of the fuel injector. The rail pressure stable, each cylinder injection quantity equality, torque is not overrun, no leakage that the system is reliable.

Keywords: Hydraulic pressure finite element analysis

a目 录

摘 要1

目 录3

第一章 绪论5

1.2 高压共轨燃油实验系统平台特点5

1.3高压共轨燃油喷射系统主要部件介绍6

1.3.1 高压油泵?7

1.3.2 共轨管8

1.3.3 电控喷油器?9

1.3.4 高压油管?10

1.4 支架设计11

1.4.1支架的作用11

1.4.2支架的结构设计12

1.4.3支架力学分析12

1.6液压传动的工作原理和组成19

1.6.1工作原理19

1.6.2液压系统的基本组成20

1.7液压传动的优缺点20

1.8 研究的内容21

第二章 液压系统功能原理的设计22

2.1 明确技术要求22

2.2 执行元件的配置确定及动作顺序22

2.3 确定液压系统主要参数23

2.3.1 计算和确定液压缸的主要结构尺寸23

2.3.2 计算液压缸所需流量24

2.4液压系统图的拟定25

2.4.1制定液压回路方案25

2.4.2原理草图的绘制26

2.5 元件的选型与设计26

2.5.1 液压泵的选择27

2.5.2液压控制阀的选择28

2.5.3液压辅助元件及工作介质的选择29

2.6 前景展望29

第三章 设计中的不足及要注意的问题30

3.1 设计中的不足之处30

3.2 使用液压系统要注意的问题30

参考文献31

设计总结32

第一章 绪论

1.1 高压共轨燃油实验系统平台功能及其意义

电控高压共轨式燃油喷射系统是现代柴油机燃油系统的发展方向,为了研究其可靠性,本研究给出了一个高压共轨系统可靠性测试平台的设计方案。该平台还可以和部件性能试验平台相结合,进行部件的可靠性测试。在保证其他部件可靠的前提下,被测部件先在该平台上进行长时间运行,然后再转到部件性能试验台上进行性能测试从而判断其可靠性. 根据系统部件的常见故障来设定系统的可靠性判据。被测的高压共轨系统由高压油泵、高压油管、共轨管、喷油器组成。燃油进入高压油泵,经泵压缩后由高压油管进入共轨管,最后从喷油器喷出。高压油泵的常见故障有密封不良与柱塞副咬死等,密封不良会导致燃油泄漏,柱塞副咬死会导致油泵不供油,因而轨压会迅速下降,同时电机的驱动扭矩也会迅速升高。高压油管的破裂将直接导致燃油泄漏,同时轨压也将迅速下降。喷油器常见的故障有喷油器堵塞或泄漏、电磁线圈老化等,这些故障都将导致喷油量的不正常,通过比较各缸喷油量可判断喷油器是否正常工作。故轨压稳定、各缸喷油量均匀、扭矩不超限、没有泄漏时认为系统可靠。

参考文献

[1] 张浩,党新安. 全高压共轨燃油机传动系统设计[J]. 重庆工学院学报, 2006,20(08):54-56.

[2] 张增林,关正,王志民等.MKJ一1型高密度牧草捆包机[J].农牧与食品机械,1992(03):33-34;

[3] 禹振军. Y K - 1 0 型液压打捆机的设计[J].农业机械,2007;

[4] 秦丽君. 捆扎机自动控制系统[J]. 职大学报, 2000(02);

[5] 王春光,李林,童淑敏等. 打捆机草捆后捆绳张力的测试研究[J].内蒙古农牧学院学报,1998,15(03);

[6]乔中华,王海栓.全自动打捆机液压系统分析[J].山西机械,2001;

[7]赵洪刚.饲草压捆机动态特性仿真研究[D].东北林业大学,2007;

[8]刘祥鹏,孙传祝,姜常尊,陈鲁光. 小型方草捆 捆机压缩机构设计[J].山东理工大学,2012,12;

[9]魏春雨,高兴岐,薛凤英,刘金国. 打捆机驱动系统的设计和受力分析[J].鞍山科技大学,2002,31(04);

[10] 陈工,李亮,马祥华等. 钢丝类打捆机线结强度与成形条件的实验研究[J].北京科技大学,2001,05;

[11] 李亮,陈工,闫晓强. 钢丝类打捆机线结特性分析[J].北京科技大学,2001,03.

川公网安备: 51019002004831号

川公网安备: 51019002004831号