【温馨提示】 购买原稿文件请充值后自助下载。

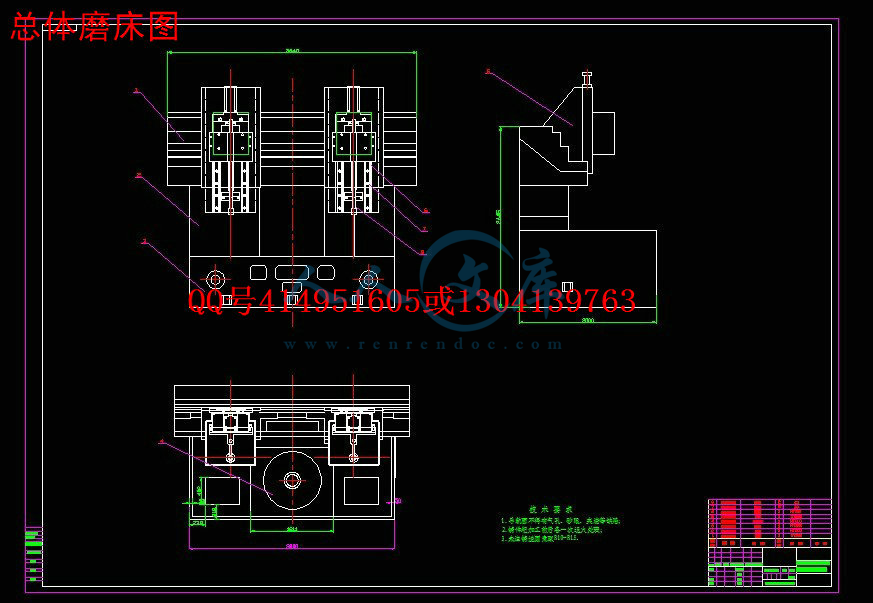

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

磨床可以加工各种表面,如内、外圆柱面和圆锥面、平面、渐开线齿廓面、螺旋面以及各种成形表面。磨床可进行荒加工、粗加工、精加工和超精加工,可以进行各种高硬、超硬材料的加工,还可以刃磨刀具和进行切断等,工艺范围十分广泛。

磨床可以加工各种表面,如内、外圆柱面和圆锥面、平面、渐开线齿廓面、螺旋面以及各种成形表面。磨床的种类很多,按其工作性质可分为:外围磨床、内圆磨床、平面磨床,工具磨床以及一些专用磨床。如螺纹磨床、球面磨床、花键磨床、高精度数控立式万能磨床与无心磨床等。高精度数控立式万能磨床就是一种按照工作性质划分出来的磨床。

本文主要是对高精度数控立式万能磨床进行设计与研究。

关键词:高精度数控立式万能磨床,磨床,磨床设计

Abstract

The grinder can process a variety of surfaces, such as inner, outer cylindrical surface and a conical surface, plane, tooth profile of involute spiral surface and various surface, forming surface. The grinder can be hogging machining, rough machining, finish machining and ultra precision machining, can be a variety of high hard, superhard materials processing, can also be grinding tool and cutting process, a very wide range of.

The grinder can process a variety of surfaces, such as inner, outer cylindrical surface and a conical surface, plane, tooth profile of involute spiral surface and various surface, forming surface. Grinder of many types, according to the nature of their work can be divided into: external grinder, internal grinder, surface grinder, grinding machine tools and some special grinding machine. Thread grinder, grinding machine, such as spherical spline grinding machine, grinder and centerless grinder. Rail grinding machine is a kind of according to the nature of the work out of the grinder.

This paper is mainly about the design and research of guideway grinder.

Key Words: Rail grinding machine, grinding machine, grinding machine design

目 录

摘 要I

AbstractII

目 录III

第1章 绪 论1

1.1 国内外研究现状1

1.2 磨床的现状及其发展趋势2

1.3数控机床的发展2

1.4论文研究的主要内容8

第2章 高精度数控立式万能磨床总体方案设计9

2.1 机床的设计要求9

2.2 设计方案9

2.3 本章小节11

第3章 立柱结构设计12

3.1 立柱的结构选型与三维建模12

31.1 三维设计应用的趋势12

3.1.2 选择三维设计软件的关键考虑因素13

3.1.3 SolidWorks的功能13

3.2 立柱结构的有限元分析13

第4章 床身、横梁设计21

4.1 床身结构21

4.1.1 对床身结构的基本要求21

4.1.2 床身的结构22

4.2横梁设计23

4.3横梁有限元分析25

4.4 本章小节27

结 论28

参考文献29

致 谢30

【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

第1章 绪 论

1.1 国内外研究现状

20世纪人类社会最伟大的科技成果是计算机的发明与应用,计算机及控制技术在机械制造设备中的应用是世纪内制造业发展的最重大的技术进步。自从1952年美国第1台数控铣床问世至今已经历了50个年头。

数控设备包括:车、铣、加工中心、镗、磨、冲压、电加工以及各类专机,形成庞大的数控制造设备家族,每年全世界的产量有10~20万台,产值上百亿美元。 世界制造业在20世纪末的十几年中经历了几次反复,曾一度几乎快成为夕阳工业,所以美国人首先提出了要振兴现代制造业。90年代的全世界数控机床制造业都经过重大改组。如美国、德国等几大制造商都经过较大变动,从90年代初开始已出现明显的回升,在全世界制造业形成新的技术更新浪潮。如德国机床行业从2000年至今已接受3个月以后的订货合同,生产任务饱满。

我国数控机床制造业在80年代曾有过高速发展的阶段,许多机床厂从传统产品实现向数控化产品的转型。但总的来说,技术水平不高,质量不佳,所以在90年代初期面临国家经济由计划性经济向市场经济转移调整,经历了几年最困难的萧条时期,那时生产能力降到50%,库存超过4个月。从1995年“九五”以后国家从扩大内需启动机床市场,加强限制进口数控设备的审批,投资重点支持关键数控系统、设备、技术攻关,对数控设备生产起到了很大的促进作用,尤其是在1999年以后,国家向国防工业及关键民用工业部门投入大量技改资金,使数控设备制造市场一派繁荣。从2000年8月份的上海数控机床展览会和2001年4月北京国际机床展览会上,也可以看到多品种产品的繁荣景象。

数控技术经过50年的2个阶段和6代的发展: 第1阶段:硬件数控(NC) 第1代:1952年的电子管 第2代:1959年晶体管分离元件 第3代:1965年的小规模集成电路。第2阶段:软件数控(CNC) 第4代:1970年的小型计算机 第5代:1974年的微处理

川公网安备: 51019002004831号

川公网安备: 51019002004831号