【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘要

如今,液压传动是一门比较成熟的技术,已广泛应用于机械制造、工程机械、农业机械、汽车制造以及锻压等机械行业。而其在实现高压、高速、大功率、高效率、低噪声、经久耐用,高度集成化等各项要求方面的显著优势使得这门技术有着更加广阔的发展前景。

本文在对液压传动发展和液压传动的工作原理作了一个简要说明的同时,更对液压技术在锻压机械中的一个典型应用——单柱液压机的液压系统进行了全面的设计计算。其内容主要包括:

1 液压传动系统方案的分析、比较和确定;

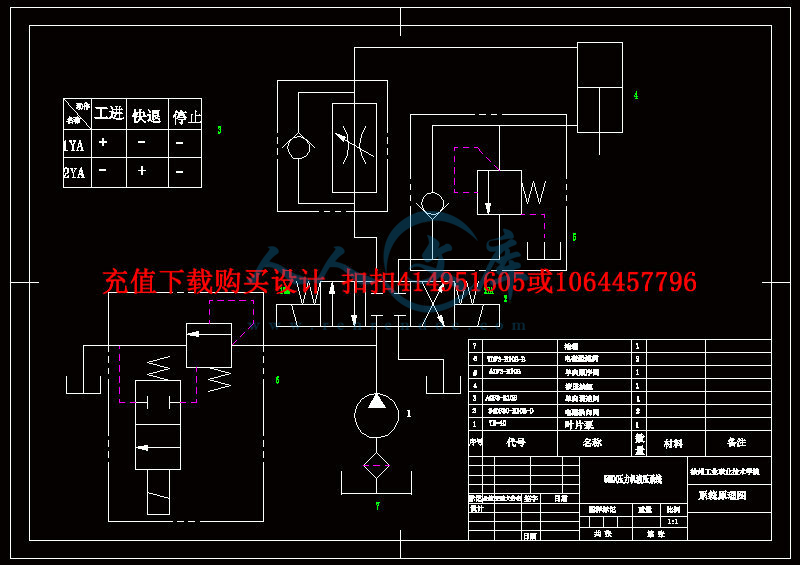

2 确定并绘制系统原理图;

3 集成块单元回路图的绘制;

4 液压系统中各主要参数的计算、圆整及校核;

5 各种液压元件的选择;

6 设计并绘制以集成块联接方式而成的系统装配图;

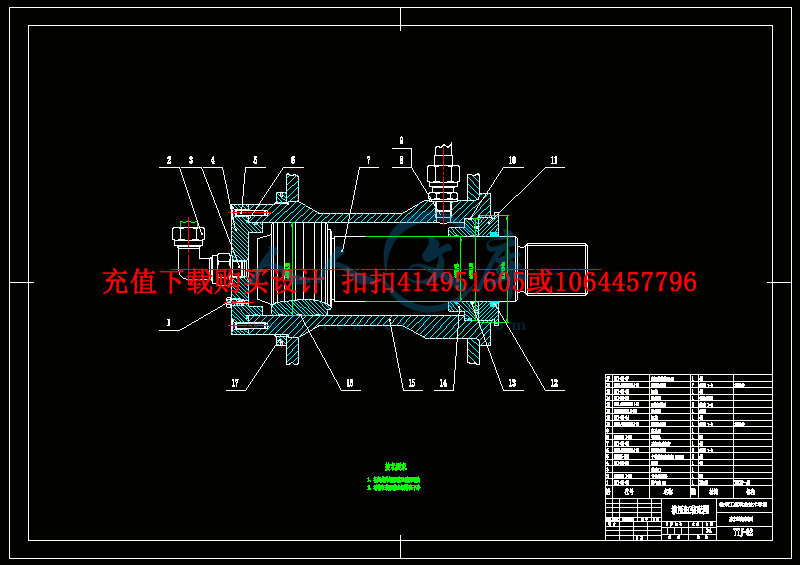

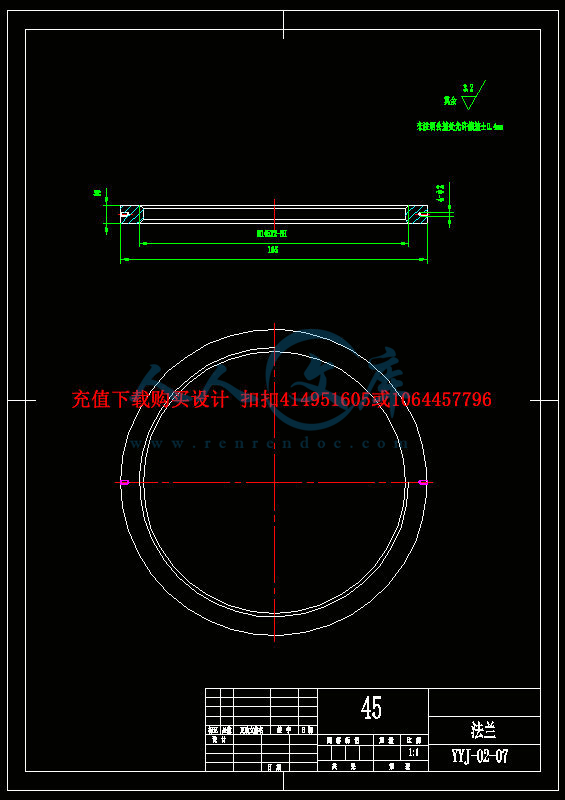

在50KN液压机液压系统执行元件液压缸的设计中,利用在前文系统设计中所校核过的如活塞直径D(ΦAL)、活塞杆直径d(ΦMM)等参数,我们对液压油缸的各主要零部件进行了详细的结构设计,并绘制了它们的零件图及液压油缸装配图。

在本设计中,所有图纸均使用绘图软件CAXA(电子图板V2版)绘制而成,使得图纸更加清晰,一目了然。

关键字:液压机;液压系统设计;液压油缸;CAXA

Nowadays, hydraulic drive is a technique becoming mature, what has been applied in Manufacture, Engineering Machinery, Farm Machinery, Car Manufacturing, and Forging Presses etc. Moreover, it has a so salient advantage in actualize high pressure, high speed, hight-power, hight efficiency, low yawp, longevity and hight integration that it could develope much faster then others.

After the phylogeny of the hydraulic drive and the working theory have been introduced in this paper, we have do a fully design for the system of the single column hydraulic presses which is a type application in Forging Presses.It includes:

1 Analysing, comparing and confirming the project of hydraulic drive;

2 Confirming and drawing the system blueprint;

3 Drawing a blueprint of the cell loop of the integration block;

4 Accounting, checking and normalizing the mainly parameter in the hydraulic system

5 Choosing the different kinds of hydraulic component

6 Designing how to rig out all the parts of the system and then draw a blueprint to reflect it.

In the design of the working part of the 50KN system, cylinder, we have do a particular frame design in using the parameter as the diameter of the piston D(ΦAL) and the diameter of the pole d(ΦMM).

In this project, to make blueprint more clearly and even be clear at a glance, we draw the entire blueprint in software CAXA.

Keywords: Single Column HydraulPresses; The Design of Hydraulic System;

Hydraulic cylinder; CAXA

目录

摘要I

II

第一章 概述1

1.1液压传动发展概况1

1.2液压传动的工作原理及组成部分1

1.2.1 液压传动的工作原理1

1.2.2 液压传动的组成部分2

1.3液压传动的优缺点2

1.4本次设计的任务3

第二章 液压系统设计4

2.1明确设计要求,制定基本方案4

2.1.1 设计要求4

2.1.2 制定液压系统基本方案4

2.2液压系统各液压元件的确定5

2.2.1 液压介质的选择5

2.2.2 拟定液压系统图6

2.3液压系统主要参数计算7

2.3.1 选系统工作压力7

2.3.2 液压缸主要参数的确定8

2.3.3 液压缸强度校核9

2.3.4 液压缸稳定性校核10

2.3.5 计算液压缸实际所需流量12

2.3.6 绘制液压缸工况图13

2.4液压阀的选择13

2.4.1 液压阀的作用13

2.4.2 液压阀的基本要求14

2.4.3 液压阀的选择14

第三章 液压泵站及其辅助装置15

3.1液压泵站15

3.1.1 液压泵站概述及液压泵站油箱容量系列标准15

3.1.2 各系列液压泵站的简述16

3.2液压泵16

3.2.1 液压泵的选择17

3.2.2 液压泵装置18

3.3电动机功率的确定18

3.4液压管件的确定19

3.4.1 油管内径确定19

3.4.2 管接头19

3.5滤油器的选择19

3.5.1 滤油器的作用及过滤精度19

3.5.2 选用和安装20

3.6油箱及其辅件的确定20

3.6.1 油箱20

3.6.2 空气滤清器23

3.6.3 油标23

第四章 液压缸的设计计算24

4.1液压缸的基本参数的确定24

4.2液压缸主要零件的结构、材料及技术要求24

4.2.1 缸体24

4.3缸盖26

4.3.1 缸盖的材料26

4.3.2 缸盖的技术要求26

4.4活塞27

4.4.1 活塞与活塞杆的联接型式27

4.4.2 活塞与缸体的密封27

4.4.3 活塞的材料28

4.4.4 活塞的技术要求28

4.5活塞杆28

4.5.1 端部结构28

4.5.2 端部尺寸29

4.5.3 活塞杆结构30

4.5.4 活塞杆材料30

4.5.5 活塞杆的技术要求30

4.6活塞杆的导向、密封和防尘31

4.6.1 导向套31

4.6.2 杆的密封与防尘31

4.7液压缸的缓冲装置31

4.8液压缸的排气装置31

4.9液压缸安装联接部分的型式32

4.9.1 液压缸进出油口的联接32

4.9.2 液压缸的安装方式32

参考文献35

致谢36

第一章 概述

1.1液压传动发展概况

液压传动相对于机械传动来说是一门新技术,但如从17世纪中叶巴斯卡提出静压传递原理、18世纪末英国制成世界上第一台水压机算起,也已有二三百年历史了。近代液压传动在工业上的真正推广使用只是本世纪中叶以后的事,至于它和微电子技术密切结合,得以在尽可能小的空间内传递出尽可能大的功率并加以精确控制,更是近30年内出现的新事物。

本世纪的60年代后,原子能技术、空间技术、计算机技术(微电子技术)等的发展再次将液压技术推向前进,使它发展成为包括传动、控制、检测在内的一门完整的自动化技术,使它在国民经济的各方面都得到了应用。液压传动在某些领域内甚至已占有压倒性的优势,例如,国外今日生产的95%的工程机械、90%的数控加工中心、95%以上的自动线都采用了液压传动。因此采用液压传动的程度现在已成为衡量一个国家工业水平的重要标志之一。

当前,液压技术在实现高压、高速、大功率、高效率、低噪声、经久耐用、高度集成化等各项要求方面都取得了重大的进展,在完善比例控制、数字控制等技术上也有许多新成就。此外,在液压元件和液压系统的计算机辅助设计、计算机仿真和优化以及微机控制等开发性工作方面,更日益显示出显著的成绩。

我国的液压工业开始于本世纪50年代,其产品最初只用于机床和锻压设备,后来才用到拖拉机和工程机械上。自1964年从国外引进一些液压元件生产技术、同时进行自行设计液压产品以来,我国的液压件生产已从低压到高压形成系列,并在各种机械设备上得到了广泛的使用。80年代起更加速了对西方先进液压产品和技术的有计划引进、消化、吸收和国产化工作,以确保我国的液压技术能在产品质量、经济效益、人才培训、研究开发等各个方面全方位地赶上世界水平。

1.2液压传动的工作原理及组成部分

1.2.1 液压传动的工作原理

驱动机床工作台的液压系统,它由油箱、滤油器、液压泵、溢流阀、开停阀、节流阀、换向阀、液压缸以及连接这些元件的油管组成。它的工作原理:液压泵由电动机带动旋转后,从油箱中吸油。油液经滤油器进入液压泵,当它从泵中输出进入压力管后,将换向阀手柄、开停手柄方向往内的状态下,通过开停阀、节流阀、换向阀进入液压缸左腔,推动活塞和工作台向右移动。这时,液压缸右腔的油经换向阀和回油管排回油箱。

如果将换向阀手柄方向转换成往外的状态下,则压力管中的油将经过开停阀、节流阀和换向阀进入液压缸右腔,推动活塞和工作台向左移动,并使液压缸左腔的油经换向阀和回油管排回油管。

工作台的移动速度是由节流阀来调节的。当节流阀开大时,进入液压缸的油液增多,工作台的移动速度增大;当节流阀关小时,工作台的移动速度减小。

川公网安备: 51019002004831号

川公网安备: 51019002004831号