!【详情如下】【CA6140车床后托架831001课题】CAD图纸+word设计说明书.doc[16000字,39页]【需要咨询购买全套设计请加QQ97666224】.bat

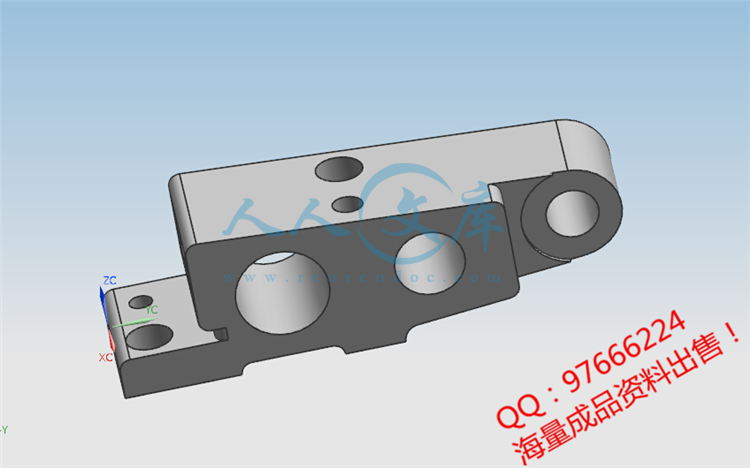

3D零件图.prt

后托架零件图A3.dwg

夹具体零件图A1.dwg

夹具装配图A0.dwg

工序卡.doc

工艺卡.doc

设计说明书.doc[16000字,39页]

毛坯图.dwg

液压系统图A4.dwg

液压缸体A3.dwg

镗模支架A2.dwg

摘 要

在生产过程中,使生产对象(原材料,毛坯,零件或总成等)的质和量的状态发生直接变化的过程叫工艺过程,如毛坯制造,机械加工,热处理,装配等都称之为工艺过程。在制定工艺过程中,要确定各工序的安装工位和该工序需要的工步,加工该工序的机车及机床的进给量,切削深度,主轴转速和切削速度,该工序的夹具,刀具及量具,还有走刀次数和走刀长度,最后计算该工序的基本时间,辅助时间和工作地服务时间。本文对CA6140车床后托架进行了结构和工艺分析,确定了机械加工工艺路线,制订出了零件的制造工艺方案和机械加工工艺规程,并为加工零件上直径Φ40mm、φ30.2mm及φ25.5mm的三孔设计了一套专用镗床夹具。

关键词: 工序,工艺,加工余量,夹具,夹紧力

ABSTRACT

Enable producing the target in process of production (raw materials, the blank , state of quality and quantity on part become always ) take place direct course of change ask craft course, if the blank is made, machining, heat treatment , assemble etc. and call it the craft course. In the course of making the craft , is it confirm every erector location and worker step that process need this of process to want, the locomotive of processing , this process , and the entering the giving amount of the lathe, cut depth , the rotational speed of the main shaft and speed of cutting, the jig of this process, the cutter and measuring tool, a one hundred sheets of number of times still leaves and a one hundred sheets of length leaves, calculate basic time of this process , auxiliary time and service time of place of working finally. CA6140 lathe to stand here after a technical analysis of the structure and to determine the mechanical machining line, develop a parts manufacturing processes of the programme and mechanical machining and components for the processing of 40mm、30.2mm and 25.5mm diameter Kong design of a dedicated boring jig.

Keywords: The process, worker one, the surplus of processing, jig, clamp strength

目 录

摘 要I

ABSTRACTII

第一章 零件的分析1

1.1零件的作用1

1.2零件的工艺分析1

第二章 工艺规程设计3

2.1确定毛坯的制造形式3

2.2基面的选择3

2.2.1粗基准选择应当满足以下要求:3

2.2.2精基准选择的原则3

2.3制订工艺路线4

2.3.1工艺路线方案一4

2.3.2工艺路线方案二5

2.3.3工艺方案的比较和分析5

2.4机械加工余量,工序尺寸及毛坯尺寸的确定6

2.4.1底平面的偏差及加工余量计算6

2.4.2正视图上的三孔的偏差及加工余量计算6

2.4.3顶面两组孔加工余量计算8

2.5 选择加工设备及刀具,夹具,量具8

2.5.1粗、精铣A面8

2.5.2镗三孔9

2.5.3钻顶面四孔9

2.6 确定切削用量及基本工时9

2.6.1工序1: 粗铣,精铣底面9

2.6.2工序2 粗、半精、精镗CA6140侧面三杠孔11

2.6.3工序3:钻顶面四孔15

2.6.4工序4:钻侧面两孔18

第三章 镗孔专用夹具的设计21

3.1定位方案的确定21

3.2定位元件确定21

3.3 定位误差分析计算22

3.4夹紧方案及元件确定22

3.5对刀方案22

3.6夹具体分析22

3.7夹紧力的计算22

3.8液压系统的设计24

3.8.1活塞杆的设计24

3.8.2缸体内径的计算26

3.8.3 缸体壁厚的计算26

3.8.4缸盖壁厚计算27

3.8.5活塞行程的确定28

3.8.6活塞杆导向长度的确定28

3.8.7缓冲装置计算28

3.9夹具设计及操作的简明说明30

结 论31

参考文献32

致 谢33

川公网安备: 51019002004831号

川公网安备: 51019002004831号