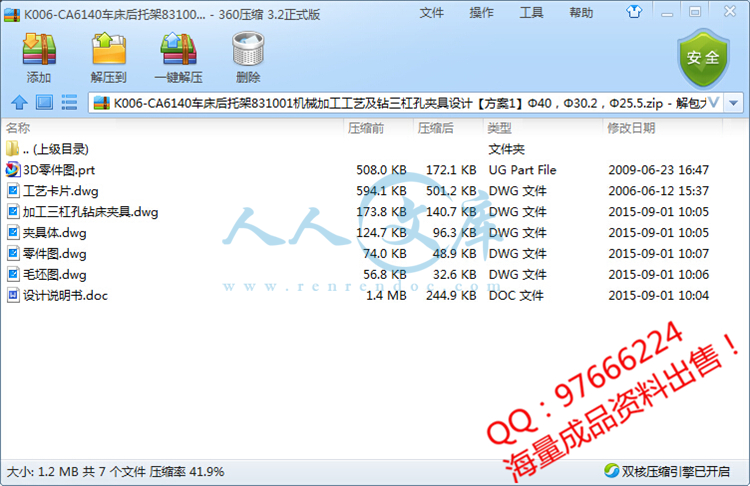

!【详情如下】【CA6140车床后托架831001课题】CAD图纸+word设计说明书.doc[10000字,34页]【需要咨询购买全套设计请加QQ97666224】.bat

3D零件图.prt

加工三杠孔钻床夹具.dwg

夹具体.dwg

工艺卡片.dwg

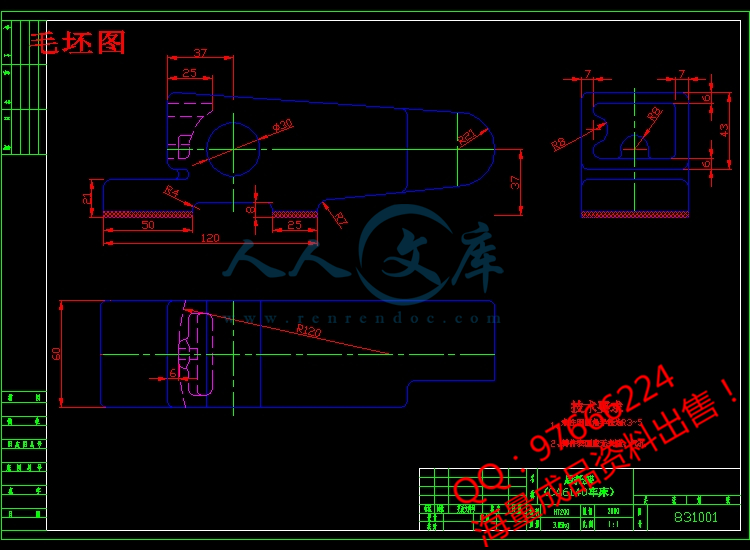

毛坯图.dwg

零件图.dwg

设计说明书.doc[10000字,34页]

摘 要

机械加工工艺是实现产品设计,保证产品质量,节约能源,降低消耗的重要手段。本课题研究CA6140车床后托架加工工艺规程。首先通过对零件图的分析,了解工件的结构形式,明确了具体的技术要求,从而对工件各组成表面选择合适的加工方法。再拟订较为合理的工艺规程,充分体现质量、生产率和经济性的统一。

机床夹具设计是工艺装备设计中的一个重要组成部分,在整个机械加工过程中,夹具除了夹紧、固定被加工零件外,还要求保证加工零件的位置精度、提高加工生产率。

本课题在设计的过程当中,深入生产实际,进行调查研究,吸取国内外先进技术,制定出合理的设计方案,在进行具体设计。

关键词 产品设计,后托架,加工工艺,夹具

ABSTRACT

He machine-finishing craft realizes the product design, guaranteed the product quality, saves the energy, reduces the consumption the important method. After this topic studies the CA6140 lathe the bracket processing technological process. First through to the detail drawing analysis, understood the work piece the structural style, has been clear about the concrete specification, thus to work piece each composition surface choice appropriate processing method. Again drafts the more reasonable technological process, fully manifests the quality, the productivity and the efficient unification .

Engine bed jig design is in a craft equipment design important constituent, in the entire machine-finishing process, the jig except clamps, fixes is processed outside the components, but also requests guarantee processing components position precision, enhancement processing productivity .

This topic in the middle of the design process, penetrates the production reality, conducts the investigation and study, absorbs the domestic and foreign advanced technologies, formulates the reasonable design proposal, is carrying on the concrete design .

Keywords shift the product design,latter bracket ,processing craft,jig

目 录

摘 要 ……………Ⅰ

ABSTRACT……Ⅱ

目 录3

第一章 CA6140车床后托架的加工工艺设计-3

1.CA6140车床后托架的结构特点和技术要求4

2.CA6140车床后托架的材料、毛坯和热处理4

2.1 毛坯材料及热处理4

2.2 毛坯的结构确定4

3.工艺过程设计中应考虑的主要问题5

3.1 加工方法选择的原则5

3.2 加工阶段的划分5

3.3 工序的合理组合6

3.4 加工顺序的安排6

4.CA6140车床后托架的机械加工工艺过程分析7

4.1 CA6140车床后托架零件图分析7

4.2 CA6140车床后托架的加工工艺的路线8

5.CA6140车床后托架的工序设计12

5.1 工序基准的选择12

5.2 工序尺寸的确定12

5.3 加工余量的确定14

5.4 确定各工序的加工设备和工艺装备16

5.5 确定切削用量及工时定额17

第二章 专用夹具设计27

1.钻三杠孔夹具设计27

1.1 研究原始质料27

1.2 定位基准的选择27

1.3 切削力及夹紧力的计算27

1.4 误差分析与计算28

1.5 夹具设计及操作的简要说明29

结 论30

参考文献31

致 谢32

川公网安备: 51019002004831号

川公网安备: 51019002004831号