【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

摘 要Ⅰ

AbstractⅡ

1 绪论3

1.1课题背景3

1.2夹具的发展史3

1.3小结4

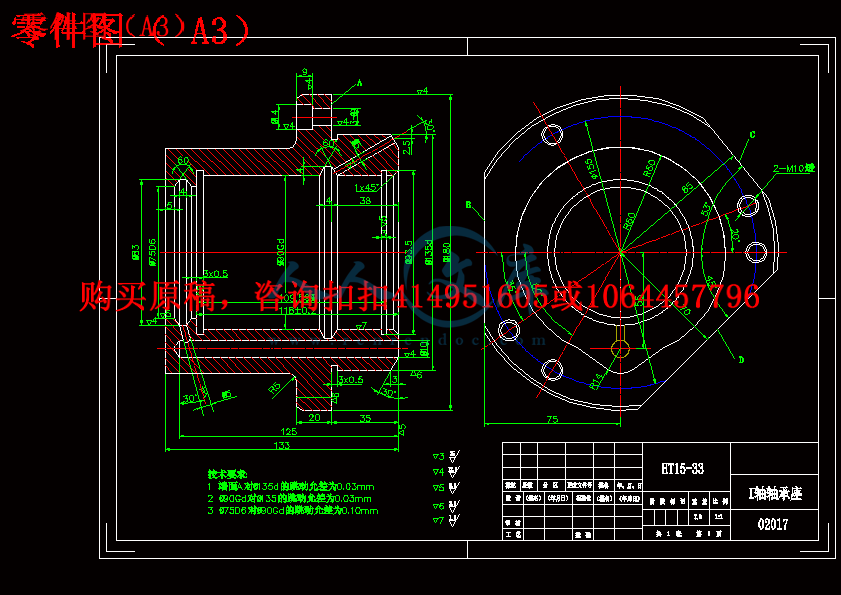

2 I轴轴承座加工工艺规程设计5

2.1零件的分析5

2.1.1零件的作用5

2.1.2零件的工艺分析5

2.2确定生产类型5

2.3确定毛坯5

2.3.1确定毛坯种类5

2.3.2确定铸件加工余量及形状5

2.3.3绘制铸件零件图5

2.4工艺规程设计6

2.4.1选择定位基准6

2.4.2制定工艺路线8

2.4.3选择加工设备和工艺设备8

2.4.4机械加工余量、工序尺寸及公差的确定9

2.5确定切削用量及基本工时11

2.5.1工序1:车肩胛面成型11

2.5.2工序2:钻,扩φ75中孔,车端面,倒角12

2.5.3工序3:挖环槽14

2.5.4工序4:钻Φ14及3-Φ9的通孔15

2.5.5工序5:攻M10×1.5的螺纹16

2.5.6工序6:铣B,D,C三平面17

2.5.7工序7:钻Φ10的孔17

2.5.8工序8:钻Φ5短斜孔19

2.5.9工序9:钻Φ5长斜孔20

2.5.10工序10:粗镗Φ90的孔21

2.5.11工序11:精镗孔Φ9022

2.6本章小结23

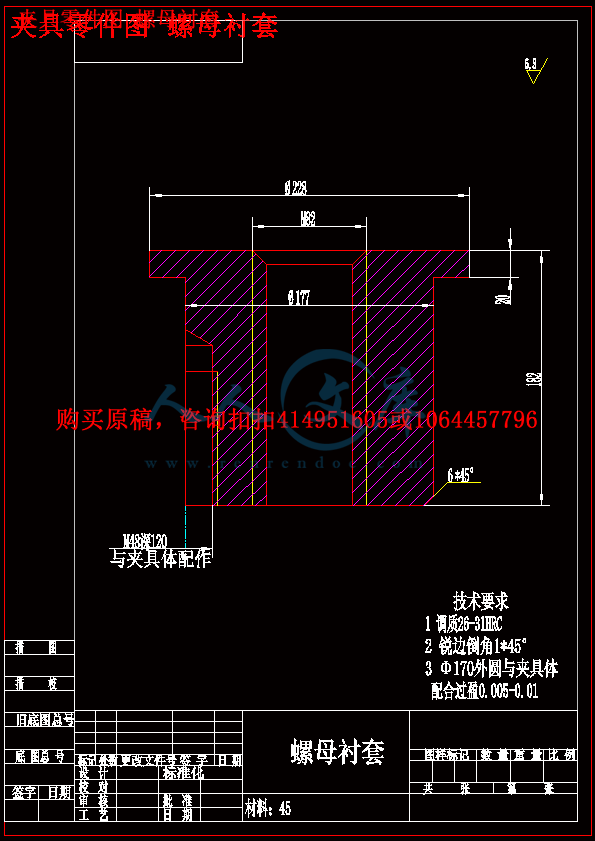

3 专用夹具设计24

3.1钻φ5长斜孔夹具设计说明书24

3.1问题的提出24

3.2夹具的设计29

3.3本章小结29

4 钻φ5长斜孔刀具设计说明书30

4.1刀具类型的确定30

4.2刀具设计参数的确定30

4.3刀具工作草图的确定30

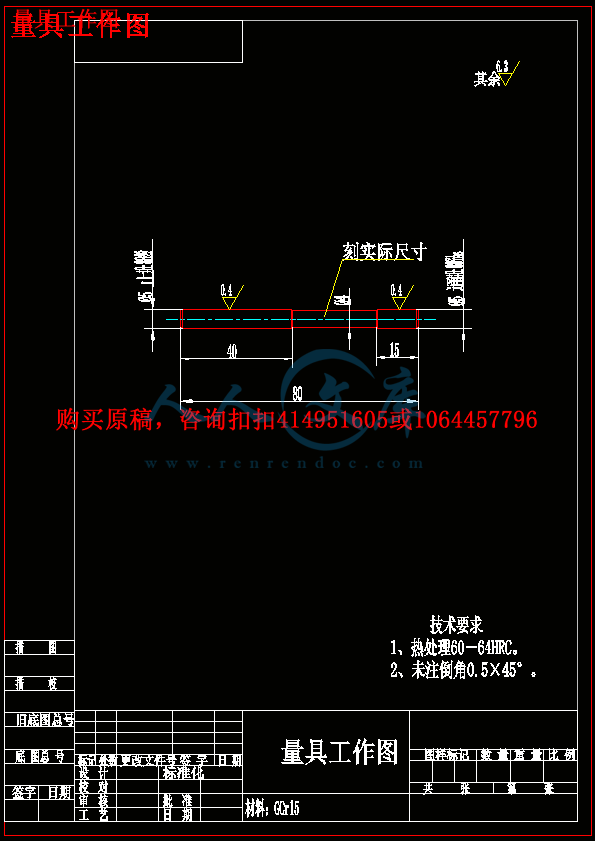

5 钻φ5长斜孔量具设计说明书31

5.1量具类型的确定31

5.2极限量具尺寸公差的确定31

5.3极限量具尺寸公差图的确定31

5.4极限量具结构设计31

5.5本章小结31

6 第一道工序数控编程说明书33

6.1 工艺性分析与编程原点的确定及数值计算33

6.2数控编程具体程序34

7 毕业设计体会35

参考文献37

致 谢38

1绪论

1.1课题背景

随着科学技术的发展,各种新材料、新工艺和新技术不断涌现,机械制造工艺正向着高质量、高生产率和低成本方向发展。各种新工艺的出现,已突破传统的依靠机械能、切削力进行切削加工的范畴,可以加工各种难加工材料、复杂的型面和某些具有特殊要求的零件。数控机床的问世,提高了更新频率的小批量零件和形状复杂的零件加工的生产率及加工精度。特别是计算方法和计算机技术的迅速发展,极大地推动了机械加工工艺的进步,使工艺过程的自动化达到了一个新的阶段。

“工欲善其事,必先利其器。”

工具是人类文明进步的标志。自20世纪末期以来,现代制造技术与机械制造工艺自动化都有了长足的发展。但工具(含夹具、刀具、量具与辅具等)在不断的革新中,其功能仍然十分显著。机床夹具对零件加工的质量、生产率和产品成本都有着直接的影响。因此,无论在传统制造还是现代制造系统中,夹具都是重要的工艺装备。

1.2夹具的发展史

夹具在其发展的200多年历史中,大致经历了三个阶段:第一阶段,夹具在工件加工、制造的各工序中作为基本的夹持装置,发挥着夹固工件的最基本功用。随着军工生产及内燃机,汽车工业的不断发展,夹具逐渐在规模生产中发挥出其高效率及稳定加工质量的优越性,各类定位、夹紧装置的结构也日趋完善,夹具逐步发展成为机床—工件—工艺装备工艺系统中相当重要的组成部分。这是夹具发展的第二阶段。这一阶段,夹具发展的主要特点是高效率。在现代化生产的今天,各类高效率,自动化夹具在高效,高精度及适应性方面,已有了相当大的提高。随着电子技术,数控技术的发展,现代夹具的自动化和高适应性,已经使夹具与机床逐渐融为一体,使得中,小批量生产的生产效率逐步趋近于专业化的大批量生产的水平。这是夹具发展的第三个阶段,这一阶段,夹具的主要特点是高精度,高适应性。可以预见,夹具在不一个阶段的主要发展趋势将是逐步提高智能化水平。

1.3小结

一项优秀的夹具结构设计,往往可以使得生产效率大幅度提高,并使产品的加工质量得到极大地稳定。尤其是那些外形轮廓结构较复杂的,不规则的拔叉类,杆类工件,几乎各道工序都离不开专门设计的高效率夹具。目前,中等生产规模的机械加工生产企业,其夹具的设计,制造工作量,占新产品工艺准备工作量的50%—80%。生产设计阶段,对夹具的选择和设计工作的重视程度,丝毫也不压于对机床设备及各类工艺参数的慎重选择。夹具的设计,制造和生产过程中对夹具的正确使用,维护和调整,对产品生产的优劣起着举足轻重的作用。

2I轴轴承座加工工艺规程设计

2.1零件的分析

2.1.1零件的作用

题目所给的零件是CA6140车床的主轴箱I轴轴承座。它位于车床变速机构中,主要固定轴承作用,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。

2.1.2零件的工艺分析

零件的材料为HT15-33,灰铸铁属于脆性材料,故不能锻造和冲压。但灰铸铁的铸造性能和切削加工性能优良。以下是I轴轴承座需要加工的表面以及加工表面之间的位置要求:

(1) 中心圆孔φ90。

(2) φ135的外圆及其端面与φ90中心圆孔的垂度要求为0.03mm

(3) φ90与φ75孔同轴度的要求为0.10mm

(4)宽度为20的肩胛面与中心孔有0.03的垂直度要求。

由上面分析可知,可以先加工I轴轴承座φ135的外圆及其宽度为20的肩胛面,然后以此作为基准采用专用夹具进行加工,并且保证位置精度要求。再根据各加工方法的经济精度及机床所能达到的位置精度,并且此I轴轴承座零件没有复杂的加工曲面,所以根据上述技术要求采用常规的加工工艺均可保证。

2.2确定生产类型

已知此I轴轴承座零件的生产类型为中批量生产,所以初步确定工艺安排为:加工过程划分阶段;工序应当集中;加工设备以通用设备为主,大量采用专用工装。

川公网安备: 51019002004831号

川公网安备: 51019002004831号