泵体盖加工工艺及钻2-Φ5孔夹具设计【CAD图纸和说明书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共28页)

编号:476508

类型:共享资源

大小:590.09KB

格式:RAR

上传时间:2015-09-08

上传人:好资料QQ****51605

认证信息

个人认证

孙**(实名认证)

江苏

IP属地:江苏

20

积分

- 关 键 词:

-

泵体盖

加工

工艺

夹具

设计

cad

图纸

以及

说明书

仿单

- 资源描述:

-

摘 要

本设计专用夹具的设计本设计专用夹具的设计泵体盖零件加工过程的基础上。主要加工部位可以说是平面和孔加工。在一般普通情况下,确保比保证精密加工孔更加容易。原以此,设计遵循的原则是先加工面后加工孔表面。主要的流程安排是支持在定位孔过程中的第一个,然后进行平面和孔定位技术支持上加工孔。整个过程是一个组合的选取工具。专用夹具夹具的选取,有自锁机构,原以此,更高的生产力,对于大批量,达到设计给定的要求。

关键词:泵体盖类零件;工艺;夹具;

ABSTRACT

The foundation design of special fixture design the pump dedicated fixture design for the design of the cover parts processing process. The main parts of the processing can be said to be machined surface and hole. In the ordinary circumstances, ensure more easily than guarantee precision machining hole. Therefore, the design principle is first machined surface after machining hole surface. The main flow arrangement is supported in the positioning hole of the first, and then the processing hole plane and the hole positioning technology support. The whole process is a combination of the selection tool. Special fixture fixture selection, a self-locking mechanism, therefore, higher productivity, for large quantities, to meet the design requirements.

Key words:The pipe base parts; technology; fixture;

目 录

摘 要II

ABSTRACTIII

第1章 加工工艺规程设计1

1.1 零件的分析1

1.1.1 零件的作用1

1.1.2 零件的工艺分析1

1.2 泵体盖加工的主要问题和工艺过程设计所应采取的相应措施2

1.3 泵体盖加工定位基准的选取2

1.3.1 粗基准的选取2

1.3.2 精基准的选取3

1.4 泵体盖加工主要工序安排3

1.5 机械加工余量、工序尺寸及毛坯尺寸的确定4

1.6确定切削用量及基本工时(机动时间)5

1.7 时间定额计算及生产安排13

第2章 钻2-Φ5孔夹具设计16

2.1 研究原始质料16

2.2 定位、夹紧方案的选择16

2.3 切削力及夹紧力的计算16

2.4 误差分析与计算18

2.5定位销选用19

2.6 钻套、衬套、钻模板设计与选用19

2.7夹具设计及操作的简要说明21

总 结22

参考文献23

致 谢24

- 内容简介:

-

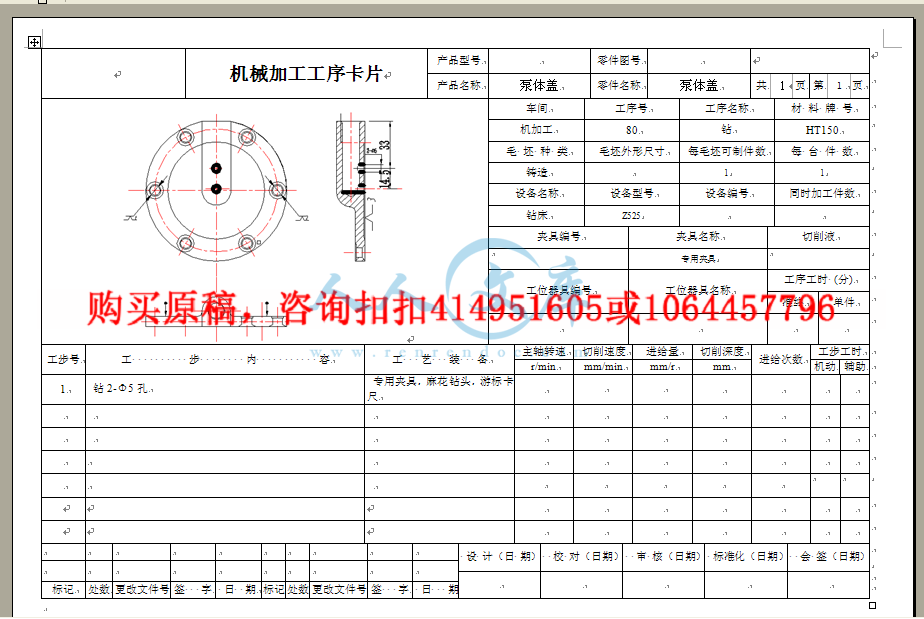

机械加工工序卡片 产品型号 零件图号 产品名称 泵体盖 零件名称 泵体盖 共 页 第 页 车间 工序号 工序名称 材 料 牌 号 机加工 80 钻 HT150 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 铸造 1 1 设备名称 设备型号 设备编号 同时加工件数 钻床 Z525 夹具编号 夹具名称 切削液 专用夹具 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/min mm/min mm/r mm 机动 辅助 1 钻 2- 5 孔 专用夹具,麻花钻头,游标卡尺 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 nts 机械加工工艺过程卡片 产品型号 零件图号 产品名称 泵体盖 零件名称 泵体盖 共 页 第 页 材 料 牌 号 HT150 毛 坯 种 类 铸造 毛坯外形尺寸 每毛坯件数 每 台 件 数 备 注 工序号 工 序 内 容 设 备 工 艺 装 备 工 时 10 铸造 20 时效处理 30 铣削 86 端 面 铣床 X52K 专用夹具,面铣刀,游标卡尺 40 铣削 M12-6H 孔口端 面 铣床 X52K 专用夹具,面铣刀,游标卡尺 50 车深度为 1 的台阶面及倒角 1X45 度 车床 CA6140 专用夹具,车刀,游标卡尺 60 钻铰 6- 7 孔 ,找平 13 孔及孔口倒角 钻床 Z525 专用夹具,麻花钻头,铰刀,游标卡尺 70 钻孔攻丝 M12-6H 钻床 Z525 专用夹具,麻花钻头,丝锥,游标卡尺 80 钻 2- 5 孔 钻床 Z525 专用夹具,麻花钻头,游标卡尺 90 终检 100 清洗入库 设计 (日期) 审核 (日期) 标准化 (日期) 会签 (日期) 标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期 nts I XX 学院 课程 设计 课 题: 泵体盖 加工工艺及 钻 2- 5 夹具设计 专 题: 专 业: 机 械 制造及自动化 学 生 姓 名: 班 级 : 学 号: 指 导 教 师: 完 成 时 间: nts II 摘 要 本设计专用夹具的设计本设计专用夹具的设计 泵体盖 零件加工过程的基础上。主要 加工部位 可以说 是平面和 孔加工。在一般 普通 情况下,确保比保证精密加工孔 更加容易。 原以此 ,设计遵 循的原则 是先加工面后加工孔 表面。主要的流程安排是支持在定位孔过程中的第一个,然后进行平面和孔定位技术支持上加工孔。整个过程是一个组合的 选取 工具。专用夹具夹具的 选取 ,有自锁机构, 原以此 ,更高的生产力,对于大批量, 达到 设计 给定的要求 。 关键词: 泵体盖 类零件; 工艺 ; 夹具 ; nts III ABSTRACT The foundation design of special fixture design the pump dedicated fixture design for the design of the cover parts processing process. The main parts of the processing can be said to be machined surface and hole. In the ordinary circumstances, ensure more easily than guarantee precision machining hole. Therefore, the design principle is first machined surface after machining hole surface. The main flow arrangement is supported in the positioning hole of the first, and then the processing hole plane and the hole positioning technology support. The whole process is a combination of the selection tool. Special fixture fixture selection, a self-locking mechanism, therefore, higher productivity, for large quantities, to meet the design requirements. Key words:The pipe base parts; technology; fixture; nts 4 目 录 摘 要 II ABSTRACT III 第章 加工工艺规程设计 1 1.1 零件的分析 1 1.1.1 零件的作用 1 1.1.2 零件的工艺分析 1 1.2 泵体盖加工的主要问题和工艺过程设计所应采取的相应措施 2 1.3 泵体盖加工定位基准的选取 2 1.3.1 粗基准的选取 2 1.3.2 精基准的选取 3 1.4 泵体盖加工主要工序安排 3 1.5 机械加工余量、工序尺寸及毛坯尺寸的确定 4 1.6 确定切削用量及基本工时(机动时间) 5 1.7 时间定额计算及生产安排 13 第 2 章 钻 2-5 孔夹具设计 16 2.1 研究原始质料 16 2.2 定位、夹紧方案的选择 16 2.3 切削力及夹紧力的计算 16 2.4 误差分析与计算 18 2.5 定位销选用 19 2.6 钻套、衬套、钻模板设计与选用 19 2.7 夹具设计及操作的简要说明 21 总 结 22 参考文献 23 致 谢 24 nts 1 第 章 加工工艺规程设计 1.1 零件的分析 1.1.1 零件的作用 题目给出的零件是 泵体盖 。 泵体盖 零件的加工质量, 并确保组件正确安装。 泵体盖零件 的加工 质量 不 仅限于 影响 装配精度 及 运动精度, 亦能左右 性能和寿命。 1.1.2 零件的工艺分析 由 泵体盖 零件图可知。 泵体盖 是一个 盘类 零件,它 分别安装在五个平面 的外表面加工的需要。支持前和后孔。此外,表面还需加工一系列孔。 可分三组加工表面。分析 请看下面内容 : 请看下面内容 : ( 1) 加工面 是 86 端 面 加工表面 。 此 组 含有 : 底面 的铣削加工;孔加工其中 底面有 表面粗糙度 给定的要求 为 mRa 3.6 。 ( 2) 以的 M12-6H 支承孔为表面的加工面。 此 组加工表面 含有 : M12-6H 螺纹孔 ; M12-6H 支承孔 端面 ( 3) 以 86 端 面 定性 为 加工平面的加工面。 此 组加工面 含有 : 6- 7 孔 、 2- 5 孔孔加工其中 底面 有表面粗糙度 给定的要求 为 mRa 3.6 , 86 端 面 的铣削加工; nts 2 1.2 泵体盖 加工的主要问题和工艺过程设计所应采取的相应措施 从上方位比较详细的分析可以知道 。 零件 泵体盖 的 加工表面 系为 孔系 及 平面 。 原以此 ,在 此 个过程中的主要问题是确保和孔的位置精度,应对孔与平面间的 关系。 孔和平面的加工顺序 泵体盖 类加工按照先面后孔,按照 粗 、 精加工 互相 原则 。处理应遵循 先加工面后来加工 孔, 第一个基准,定位基准的表面处理。然后,整个系统的过程。 平 平 面定位 基本能确保 定位 牢固 可靠,保证 各种孔 的 加工 粗糙度 以及 精度。其次, 首先先加工面可以去除 铸件不均匀表面, 进而为 孔加工 提供前提 ,也有利于保护 刀具 。 通过 透析 泵体盖 的加工 方法案 , 理当取符合加工方法,加工精度 以及 加工设备。 主要考虑加工精度和效率 , 此外还有考虑 经济因素。根据基 泵体盖 部 给定的要求 显示 和生产力的 给定的要求 ,目前应用在镗床夹具镗床组合适于。 ( 1) 镗套加工 在大批量生产中,加工管底座通孔通常是在组合镗床的镗模。加工孔镗夹具在设计和制造 给定的要求 。当镗杆的镗套引导镗,镗模的精度直接保证孔的精度。镗模 提高系统 抗振动 、 刚度。加工精度可通过钻孔获得也受到一定的限制。 ( 2)用坐标镗方法 在现代化的出产中 ,不仅 给定的要求 产品的生产率 要不断提 高,而且可以实现大的品种和数量, 以及 产品的升级换代 在短时内 。坐标镗可以 达到 此 一 给定的要求 。镗加工模板还需要利用坐标镗床。随着坐标镗削的方法,需要 泵体盖 孔的和在直角 坐标转换成的和公差的公差,然后用在笛卡尔坐标系统的运动精度镗。 1.3 泵体盖 加工定位基准的 选取 1.3.1 粗基准的 选取 基准的 选取 应 达到 下列 给定的要求 : nts 3 ( 1)保证每个重要支持均匀的加工余量; ( 2)保证零件和管壁有一定的差距。 为了 达到 给定的要求 ,主要支持应作主要参考孔。 作粗基准输入轴和输出轴 。 原以此 ,主轴承孔的精定位,孔的加工余量必须 一致 。因与孔的位置,墙是相同的核心的位置。 1.3.2 精基准的 选取 从孔与孔的位置,孔与平面,平面与平面的位置。精基准的 选取 要 能确保在整个 制造 过程的 一致 的管道基本上 可以使用参考 选取的 位置。从管底座零件图的分析,支撑孔平行并覆盖大面积的平面与主轴,适合用作精基准。 1.4 泵体盖 加工主要工序安排 用于零件的批量生产,总是首先产生均匀的基准。基管的处理的第一步是处理一个一致 的基础。具体安排第一孔定位粗后,加工顶平面。第二步是定位两个工艺孔。孔底面也应在两个工艺孔加工工艺处理。 工序安排应该是尽可能地先加工表面然后再加工孔 。 首先 粗加工 面, 然后 粗加工孔。螺纹孔 钻床的钻头,切削力大,也应在粗加工阶段完成。螺纹孔攻丝时,切削力小,可以分散在 后期 阶段。 加工完成后,还要检验入库等操 作。 工艺路线一: 10、 铸造 20、 时效处理 30、 铣削 86 端 面 40、铣削 M12-6H 孔口端 面 50、车 深度为 1 的台阶面及倒角 1X45 度 60、钻铰 6- 7 孔 ,找平 13 孔 及孔口倒角 70、 钻孔攻丝 M12-6H nts 4 80、 钻 2- 5孔 90、 终检 100、 清洗入库 工艺路线二: 10、铸造 20、时效处理 30、铣削 86 端 面 40、车 深度为 1 的台阶面及倒角 1X45 度 50、钻铰 6- 7 孔 ,找平 13 孔及孔口倒角 60、钻孔攻丝 M12-6H 70、铣削 M12-6H 孔口端 面 80、钻 2- 5孔 90、终检 100、清洗入库 根据加工 给定的要求 和提高效率时间等因素综合 选取方法案 一: 10、铸造 20、时效处理 30、铣削 86 端 面 40、铣削 M12-6H 孔口端 面 50、车 深度为 1 的台阶面及倒角 1X45 度 60、钻铰 6- 7 孔 ,找平 13 孔及孔口倒角 70、钻孔攻丝 M12-6H 80、钻 2- 5孔 90、终检 100、清洗入库 1.5 机械加工余量、工序尺寸及毛坯尺寸的确定 “ 泵体盖 ”零件 质料 采用灰铸铁制造。 质料 是 HT200,硬度 HB170 到 240,大批量生产,铸造毛坯。 ( 1)底面的加工余量。 依照老师给定 的 给定的要求 ,面加工 被 分 成 粗、精铣 ,他们的 加工余量 请看下面内容 : nts 5 粗铣:参照工艺手册第 1 卷。 它的 余量值 应当是 mm4.37.1 ,现取 mm0.2 。 精铣:参照手册,余量值为 mm1 。 ( 3)螺孔毛坯实心,不冲孔 ( 4)端面加工余量。 端面 可以分成几种,他们分别是 粗铣、精铣加工。各余量 请看下面内容 : 粗铣:参照 ,其余量规定为 mm5.37.2 ,取 mm0.3 。 ( 8)螺孔加工余量 毛坯为实心,不冲孔。 1.6 确定切削用量及基本工时(机动时间) 工序 10 无切削加工,无需计算 工序 20 无切削加工,无需计算 工序 30: 铣削 86 端 面 机床:铣床 X52K 刀具: 端面铣刀 , 质料 : 15YT , 100D mm ,齿数 5Z 。 因其单边余量: Z=3 mm 所以铣削深度 pa : 3pa mm精铣面余量 : Z=1.0mm 铣削深度 pa : 1.0pa mm 每齿进给量 fa :,取 0 .1 5 /fa m m Z :,取铣削速度 2.8 /V m s 每齿进给量 fa :,取 Zmma f /18.0 ,取铣削速度 2.47 /V m s 机床主轴转速 n : 1 0 0 0 1 0 0 0 2 . 4 7 6 0 4 7 1 . 9 7 / m i n3 . 1 4 1 0 0Vnrd 按照,取 4 7 5 / m innr 实际铣削速度 v : 3 . 1 4 1 0 0 4 7 5 2 . 4 9 /1 0 0 0 1 0 0 0 6 0dnv m s 进给量 fV : 0 . 1 8 5 4 7 5 / 6 0 7 . 1 2 /ffV a Z n m m s nts 6 每分进给量 mf : 7 . 1 2 / 4 2 7 . 5 / m i nmff V m m s m m a :根据 ,取 mma 60 切削工时 被切削层 l :由毛坯尺寸可知 141l mm , 68l mm 刀具切入 1l : 221 0 . 5 ( ) (1 3 )l D D a 220 . 5 ( 1 0 0 1 0 0 6 0 ) ( 1 3 ) 1 2 mm 刀具切出 2l :取 mml 22 走刀次数为 1 机动时间 1jt : 1211 4 1 1 2 2 0 . 3 6 m i n4 2 7 . 5j ml l ltf 机动时间 1jt : 1216 8 1 2 2 0 . 1 9 m i n4 2 7 . 5j ml l ltf 所以该总机动时间 11 0 . 5 5 m i nj j jt t t 工序 40: 铣削 M12-6H 孔口端 面 机床:铣床 X52K 刀具: 端面铣刀 , 质料 : 15YT , 100D mm ,齿数 5Z 。 因其单边余量: Z=3 mm 所以铣削深度 pa : 3pa mm精铣面余量 : Z=1.0mm 铣削深度 pa : 1.0pa mm 每齿进给量 fa :,取 0 .1 5 /fa m m Z :,取铣削速度 2.8 /V m s 每齿进给量 fa :,取 Zmma f /18.0 ,取铣削速度 2.47 /V m s 机床主轴转速 n : 1 0 0 0 1 0 0 0 2 . 4 7 6 0 4 7 1 . 9 7 / m i n3 . 1 4 1 0 0Vnrd 按照,取 4 7 5 / m innr 实际铣削速度 v : nts 7 3 . 1 4 1 0 0 4 7 5 2 . 4 9 /1 0 0 0 1 0 0 0 6 0dnv m s 进给量 fV : 0 . 1 8 5 4 7 5 / 6 0 7 . 1 2 /ffV a Z n m m s 每分进给量 mf : 7 . 1 2 / 4 2 7 . 5 / m i nmff V m m s m m a :根据 ,取 mma 60 切削工时 被切削层 l :由毛坯尺寸可知 141l mm , 68l mm 刀具切入 1l : 221 0 . 5 ( ) (1 3 )l D D a 220 . 5 ( 1 0 0 1 0 0 6 0 ) ( 1 3 ) 1 2 mm 刀具切出 2l :取 mml 22 走刀次数为 1 机动时间 1jt : 1211 4 1 1 2 2 0 . 3 6 m i n4 2 7 . 5j ml l ltf 机动时间 1jt : 1216 8 1 2 2 0 . 1 9 m i n4 2 7 . 5j ml l ltf 所以该总机动时间 11 0 . 5 5 m i nj j jt t t 工序 50、车 深度为 1的台阶面及倒 角 1X45 度 给定的条件是加工质料为灰铸铁, CA6140 机床,用工件内钳式卡盘固定。 我这个设计所选数值的工艺设备是为 YG6 硬质合金可转位车刀。因是 CA6140 机床的中心高为 200mm ,因此我们选刀杆尺寸 HB = mmmm 2516 ,刀片厚度 = mm5.4 。我们选择取定车刀几何形状为卷屑槽带倒棱型前刀面,后角0= 06 ,前角0V= 012 ,刀尖圆弧半径sr= mm8.0 。刃倾角 s = 0 ,副偏角 vK= 010 ,主偏角vK= 090 。 .确定切削深度pa由于单边余量为 mm2 ,可在一次走刀内完成 .确定进给量 f 根据 刀杆尺寸测定为 mm16 mm25 ,pa mm4,零件直径在 10 400 区间时, 进给量 f =0.5 1.0 rmm nts 8 按 CA6140 车床的进给量知以下结果: f =0.7 rmm 进给量为了达到进给机构强度的数值的给定的要求,我们还需要校验, CA6140 机床进给机构允许进给力maxF=3530N 。 当强度的数值在 174 207HBS 时, f 75.0 rmm ,pa mm4, rK= 045 时,径向进给力RF=950N 。 切削时fF的修正系数为roFfK=1.0,sFfK=1.0,krFfK=1.17 因此我们实际进给力为: fF=950 17.1 =1111.5N ( 1-2) 这样原于切削时进给力小于允许的进给力,因此我们所选数值 f = rmm7.0 可用。 .选取刀具磨钝标准及耐用度 根据 ,车刀后刀面最大值的磨损量取数值为 mm5.1 ,车刀寿命T = min60 。 .确定切削速度0V切削速度可依照摆公式计算,有的也可以从表中查出得知。 根据 ,当 6YG 硬质合金刀加工硬度 200 219HBS 的铸件,pa mm4,f rmm75.0 ,切削速度 V = min63m 。 切削速度的修正系数我们设定为tvK=1.0,mvK=0.92,svK0.8,TvK=1.0,KvK=1.0(见表 1.28),因此我们: 0V=tV vK=63 0.10.184.092.00.10.1 ( 1-3) min48 m n =DVc1000 =127481000 =120 minr ( 1-4) 根据 CA6140 车床说明操作书选 0n=125 minr 此时实际切削速度cV为: cV=1000cDn=1000 125127 min50 m( 1-5) .校验机床功率 切削时的功率我们可以从表 里查出,也可 以通过摆公式来得出计算结果。 由 , HBS = 160 245 ,pa mm3, f rmm75.0 ,切削速度min50 mV 时, nts 9 CP= KW7.1 切削功率的修正系数值设定是krPck=0.73,PcrK0=0.9,因此我们实际切削时间的功率计算出为: CP=1.7 73.0 =1.2KW ( 1-6) 从表查出知道,当 n = min125r 时,机床主轴允许的功率数值为EP= KW9.5 ,CP EP,因此我们所选数值切削用量可在机床型号是 C620 1上进行,最后决定切削用量得出: pa=3.75mm , f = rmm7.0 , n = min125r = sr08.2 , V = min50m 精车 30 台阶面及倒角 1.5X45 度 我这个设计所选数值的工艺设备是为 YG6 硬质合金可转位车刀。由于 CA6140 机床的中心高 数值 200mm ,因此我们选择刀杆尺寸 HB = mmmm 2516 ,刀片厚度 mm5.4 。选取车刀几何形状为卷屑槽带倒棱型前刀面, 0= 06 , 0V= 012 , vK= 010 , vK= 090 ,刀尖圆弧半径sr= mm8.0 ,刃倾角 s = 0 。 .确定切削深度pa由于单边余量为 mm1 ,可在一次走刀内完成 .确定进给量 f 根据 可知:刀杆尺寸为 mm16 mm25 ,pa mm4,工件直径 10 400之间时, 进给量 f =0.5 1.0 rmm CA6140 机床 进给量 f =0.7 rmm 确定进给量要达到机床进给机构强度的数值的给定的要求,因此我们需进行校验,机床进给机构允许进给力maxF=3530N 。 当强度的数值在 174 207HBS 时,pa mm4, rK = 045 , f 75.0 rmm ,时,径向进给力: RF =950N 。 切削时fF的修正系数数值为roFfK=1.0,sFfK=1.0,krFfK=1.17(表 1.29 2),因此我们实际进给力为: fF=950 17.1 =1111.5N 原于切削时进给力小于允许的进给力,因此我们所选数值 f = rmm7.0 可用。 .选取刀具磨钝标准及耐用度 根据 ,刀面最大程度的磨损量取为 mm5.1 ,车刀寿命计算为T = min60 。 .确定切削速度 0V nts 10 切削速度可根据摆公式计算,也可直接有表中查出。 根据 ,当 15YT 硬质合金刀加工硬度 200 219HBS 的铸件,pa mm4,f rmm75.0 ,切削速度 V = min63m 。 切削速度的修正系数数据为svK0.8,TvK=1.0,KvK=1.0,tvK=1.0,mvK=0.92,因此我们: 0V=tV vK=63 0.10.184.092.00.10.1 ( 1-12) min48 m n =DVc1000 =127100048=120 minr ( 1-13) 根据 CA6140 车床说明操作书选取 0n=125 minr 此时实际切削速度cV为: cV=1000cDn=1000 125127 min50 m( 1-14) .校验机床功率 可由表查出切削时的功率,也可计算。 由 , HBS = 160 245 ,pa mm3, f rmm75.0 ,切削速度min50 mV 时, CP= kw7.1 切削功率的修正系数值给定是krPck=0.73,PcrK0=0.9,因此我们实际切削时间的功率为: CP=1.7 73.0 =1.2kw 当 n = min125r 时,机床主轴允许功率数据值为 EP = kw9.5 ,CP EP,因此我们所选数值切削用量可在 CA6140 车床上进行,最后切削用量定为: pa=1.25mm , f = rmm7.0 , n = min125r = sr08.2 , V = min50m 工序 60: 钻铰 6- 7 孔 ,找平 13孔及孔口倒角 切削深度pa: 3.5pa mm进给量 f : ,取 rmmf /25.0 切削速度 V :参照 ,取 smV /45.0 机床主轴转速 n : m in/782414.3 6045.010001000 0 rd Vn ,取 min/500 rn nts 11 实际切削速度 V : smndV /29.0601000 500414.31000 0 被切削层 l : mml 20 刀具切入1l: mmc t gc t g kDlr 2.52120211)21(21 刀具切出2l: 02 l走刀次数为 1 机动时间1jt: m in20.050025.0 2.520211 fn lllt j铰定位孔 7定位销孔 切削深度pa: mmap 5.0进给量 f :,扩盲孔 rmmf /6.03.0 取 rmmf /6.0 切削速度 V :,取 smV /3.0 机床主轴转速 n : m in/4 8 485.1114.3 603.01 0 0 01 0 0 0 0 rd Vn ,取 min/500 rn 实际切削速度 V : smndV /31.0601000 50085.1114.31000 0 被切削层 l : mml 20 刀具切入 1l : mmc t gc t gkdDlr 25.221202 1185.11)21(2 01 刀具切 出 2l : 02 l 走刀次数为 1 机动时间2jt: m in08.05006.025.220212 fnllltj工序 13:钻孔攻丝 M12-6H 机床:组合钻床 Z525 刀具:麻花钻、扩孔钻、铰刀 ( 1)钻底面切削深度pa: 5pa mm进给量 f :根据工艺手册,取 rmmf /25.0 切削速度 V :参照工艺手册,取 smV /43.0 机床主轴转速 n :01 0 0 0 1 0 0 0 0 . 4 3 6 0 9 6 7 / m i n3 . 1 4 5Vnrd ,取 min/800 rn nts 12 实际切削速度 V :0 3 . 1 4 5 8 0 0 0 . 3 6 /1 0 0 0 1 0 0 0 6 0dnV m s 被切削层 l : mml 20 刀具切入1l: mmc t gc t g kDlr 5.421202 5.8)21(21 刀具切出2l: 02 l走刀次数 1 机动时间jt: m in12.080025.0 5.42021 fn lllt j螺孔攻丝 机床:组合攻丝机 刀具:钒钢机动丝锥 进给量 f :由于其螺距 mmp 5.1 ,因此进给量 rmmf /5.1 切削速 度 V :参照工艺手册,取 m in/88.8/148.0 msmV 机床主轴转速 n : m in/2831014.3 88.81 0 001 0 00 0 rd Vn ,取 min/250 rn 丝锥回转转速0n:取 min/250 rnn 实际切削速度 V : smndV /13.0601000 0251014.31000 0 由工序 4 可知: mml 30 mml 5.41 02l 走刀次数 1 机动时间jt: m in18.02505.15.4302505.15.43002121 fn lllfn lllt j工序 80、 钻 2- 5 孔 切削深度pa: 2.5pa mm进给量 f :根据工艺手册,取 rmmf /35.0 切削速度 V :参照工艺手册,取 smV /47.0 机床主轴转速 n :01 0 0 0 1 0 0 0 0 . 4 7 6 0 5 9 9 / m i n3 . 1 4 5Vnrd ,取 min/600 rn 实际切削速度 V : 0 3 . 1 4 5 6 0 0 0 . 4 8 /1 0 0 0 1 0 0 0 6 0dnV m s nts 13 被切削层 l : mml 22 刀具切入1l: mmc t gc t g kDlr 33.62120215)21(21 刀具切出2l: mml 412 取 mml 32 走刀次数 1 机动时间jt: m in15.060035.0 333.62221 fn lllt j1.7 时间定额计算及生产安排 设年 产量是 10万件 。一年有 250个工作日 。一个日产量 420。一天工作时间的计算8 个小时,每部分的生产时间不应超过 1.14min。机械加工单(在上述生产类型:)时间定 额:大规模生产) 原以此 在单一的时间定额的计算 摆公式 的大规模生产: 参照 时间计算 摆公式 为: Ntkttt zzfjd /%)1)( (大量生产时 0/ Ntzz ) 原以此 在大 数 量生产时单件时间定额计算 摆公式 为: %)1)( ktttfjd 其中: dt 单件时间定 性 额 度 jt 基本时间 【 机动时间 】 ft 辅助时间。 各种辅助动作的消费, 含有 装卸时间和辅助时间工作 k 布置场所地、休息时间占操作时间的百分比值 工序 1:粗、精铣 86 端 面 机动时间jt: min73.1jt辅助时间ft:照 ,取工步辅助时间 min15.0 分钟 。加工 时, 装卸时间非常的 有限 ,所以 我们选 取装卸工件时间为 min1.0 。则 m in25.01.015.0 ftk :根据 , 13k 单间时间定额 dt : m in14.1m in24.2%)131)(25.073.1(%)1)( kttt fjd 工序 2:钻底面孔 nts 14 机动时间jt: min33.0jt辅助时间ft: 照 ,取工步辅助时间 min15.0 分钟。加工时,装卸时间非常的有限,所以我们选取 装卸工件时间 min1.0 。则 m in54.01.044.0 ftk :根据 单间时间定额 dt : m i n14.1m i n98.0%)14.121)(54.033.0(%)1)( kttt fjd 原以此 布置一台机床即能 达到 生产 给定的要求 。 工序 4:钻侧面孔 机动时间jt: min17.0jt辅助时间ft: 照 ,取工步辅助时间 min15.0 分钟。加工时,装卸时间非常的有限,所以我们选取 装卸工件时间为 min1.0 。则 m in54.01.044.0 ftk :根据 , 14.12k 单间时间定额dt: m i n14.1m i n80.0%)14.121)(54.017.0(%)1)( kttt fjd 原以此 布置一台机床即能 达到 生产 给定的要求 。 工序 5:粗铣端面 机动时间jt: min53.0jt辅助时间ft:参照 ,取工步辅助时间为 min31.0 。则m in41.01.031.0 ft k :根据 , 13k 单间时间定额dt: m in14.1m in06.1%)131)(41.053.0(%)1)( kttt fjd 原以此 布置一台机床即能 达到 生产 给定的要求 。 工序 6:铣前后端面 机动时间jt: min53.0jt辅助时间ft:参照 ,取工步辅助时间 数值 为 min31.0 。所以取装卸工件时间 数据值 为 min1.0 。则 m in41.01.031.0 ftk :根据 , 13k 单间时间定额 dt : m in14.1m in06.1%)131)(41.053.0(%)1)( kttt fjd nts 15 原以此 布置一台机床即能 达到 生产 给定的要求 。 工序 9:粗镗支承孔 机动时间jt: min97.0jt辅助时间ft:参照 取工步辅助时间 数值 为 min80.0 。所以取装卸工件时间 数据值 为 min15.0 。则 m in95.015.080.0 ftk :根据 , 83.14k 单间时间定额dt: m i n14.1m i n20.2%)83.141)(95.097.0(%)1)( kttt fjd min14.1min10.1220.22 dd tt 即能 达到 生产 给定的要求 工序 12:端面螺纹孔攻丝 机动时间jt: min11.0jt辅助时间ft:参照钻孔辅助时间,取装卸工件辅助时间 数值 为 min1.0 ,工步辅助时间 数值 为 min4.0 。则 m in5.01.04.0 ftk :参照钻孔 k 值,取 14.12k 单间时间定额dt: m in14.1m in68.0%)14.121)(5.011.0(%)1)( kttt fjd 原以此 布置一台机床即能 达到 生产 给定的要求 。 工序 14:精铣端面 机动时间jt: min16.1jt辅助时间ft:参照 ,取工步辅助时间为 min41.0 。 由于在加工过程中装卸时间非常的短暂,取装卸时间为 min1.0 。则m in51.01.041.0 ft k :根据 , 13k 单间时间定额dt: m in14.1m in89.1%)131)(51.016.1(%)1)( kttt fjd 原以此 应 当安 置两台机床同时 间 完成本工序加工 工艺 。min14.1min95.0289.12 dd tt 即能 达到 生产 给定的要求 nts 16 第 2 章 钻 2- 5 孔夹具设计 2.1 研究原始质料 利用本夹具主要用来加工 钻 孔 2- 5, 加工时除了要满足粗糙度要求外,还应满足两 孔轴线 间 公差要求。为了保证技术要求,最关键是找到定位基准。同时,应考虑如何提高劳动生产率和降低劳动强度。 2.2 定位、夹紧方案的选择 由零件图可知:在对 加工 钻 2- 5 加工前,平面进行了粗、精铣加工, 底面 6- 7孔进行了钻、扩 加工。因此,定位、夹紧方案有: 选一面两销定位方式,工艺孔用短圆柱销,用棱形销定位,夹紧方式用操作简单,通用性较强的 铰链 移动压板来夹紧。 钻 2- 5 孔 为了使定位误差达到要求的范围之内,采用一面两销的定位方式,这种定位在结构上简单易操作。一面即底平面 。 2.3 切削力及夹紧力的计算 刀具: 钻头 D=5。 则轴向力:见工艺师手册表 28.4 F=CF d0 Fz fFy kF 3.1 式中: CF =420, ZF =1.0, yF =0.8, f=0.35 kF =( 07.1)1 9 02 0 0()1 9 0 3.1 FnHB F=420 1 . 0 0 . 86 . 8 0 . 3 5 1 . 0 7 2 1 2 3 ( )N 转矩 T=CT d0 TZ fTy kT 式中 : CT =0.206, ZT =2.0, yT =0.8 T=0.206 )(34.1707.135.05.13 8.00.2 MN 功率 Pm = KWdT V 726.083095.1634.1730 0 在计算切削力时 ,必须考虑安全系数 ,安全系数 K=K1 K2 K3 K4 式中 K1 基本安全系数, 1.5; K2 加工性质系数, 1.1; nts 17 K3 刀具钝化系数 , 1.1; K4 断续切削系数 , 1.1 则 F/ =KF=1.5 )(4 2 3 92 1 2 31.11.11.1 N 钻削时 T=17.34 N M 切向方向所受力 : F1 = NLT 2671065 34.17 3 取 1.0f Ff =4416 )(6.4411.0 N Ff F1 所以 ,时工件不会转动 ,故本夹具可安全工作。 根据工件受力 切削力、夹紧力的作用情况,找出在加工过程中对 夹紧最不利的瞬间状态,按静力平衡原理计算出理论夹紧力。最后为保证夹紧可靠,再乘以安全系数作为实际所需夹紧力的数值。即 : FKWK 安全系数 K 可按下式计算 有: : 6543210 KKKKKKKK 式中:60KK为各种因素的 安全系数,查参考文献 5表 121 可得: 1 . 2 1 . 0 1 . 0 1 . 0 1 . 3 1 . 0 1 . 0 1 . 5 6CK 1 . 2 1 . 2 1 . 0 5 1 . 2 1 . 3 1 . 0 1 . 0 2 . 3 6PK 1 . 2 1 . 2 1 . 0 1 . 2 1 . 3 1 . 0 1 . 0 2 . 2 5fK 所以有: 1 1 9 3 . 0 8 ( )K C CW K F N 7 6 6 . 3 7 ( )K P PW K F N 1 3 5 9 . 9 0 ( )K f fW K F N 该孔的设计基准为中心轴,故以回转面做定位基准,实现“基准重合”原则; 参考文献,因夹具的夹紧力与切削力方向相反,实际所需夹紧力 F夹与切削力之间的关系 F 夹 KF 轴向力: F 夹 KF ( N) 扭距: 93.111033.123 4.05.1054.33 310 38.09.130 MYFXFM KfdCM Nm nts 18 在计 算切削力时必须把安全系数考虑在内,安全系数321 KKKK 由资料机床夹具设计手册查表 721 可得: 切削力公式:Pf KfDF 75.02.14 1 2式( 2.17) 式中 5D mm rmmf /3.0 查表 821 得: 95.0)1 9 0( 6.0 HBK p即: )(69.1980 NFf 实际所需夹紧力:由 参考文献 16机床夹具设计手册表 1121 得: KFWfK 安全系数 K 可按下式计算,由式( 2.5)有: 6543210 KKKKKKKK 式中:60 KK为各种因素的安全系数,见 参考文献 16机床夹具设计手册表 121 可得: 25.20.10.13.12.10.12.12.1 K 所以 )(55.4 4 5 625.269.1 9 8 0 NFKWfK 由计算可知所需实际

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号