摘 要

这次课程设计的是车床拨叉零件的机械加工工艺规程及相关工序的专用夹具。零件的加工工艺规程和专用夹具的设计是最重要的设计,夹具设计的质量,对生产率,加工成本以及生产安全等都有直接的影响,这次机床夹具设计过程一般分为四个阶段:设计前的准备。拟定夹具结构方案,绘制草图。绘制夹具总图。绘制夹具零件图。上述这些内容将在后部分详细介绍,而前部分主要是针对拨叉零件的分析与研究,包括零件的作用及工艺分析 ,确定毛坯的制造形式及基准的选择,制订工艺路线机械加工余量,工序尺寸及毛坯尺寸的确定。对零件的分析十分必要,专用夹具设计的成功与否与零件的分析的关系密切.

由于本人设计水平所限和时间比较仓促,错误和欠妥之处恳请老师批评指正。

Abstract

The course is designed lathe Bocha parts of the machining process planning and related processes for the fixture. Part of the processing procedures and the design of dedicated fixture is the most important design, fixture design quality, productivity, production and processing costs of security have a direct impact on this machine fixture design process generally divided into four stages: design Before preparation. Fixture of the development programme, drawing the draft. Drawing the map fixture. Drawing fixture parts map. These elements will be detailed in Part II, and the first part is mainly directed against Bocha parts of analysis and research, including the role of spare parts and technical analysis to determine the rough form of manufacturing base and the choice of routes developed mechanical Jiagongyuliang , The size and processes determine the rough size. Part of the analysis is very necessary for the success of the fixture design and analysis of the parts of the close relationship, which is to put the first part of the reason.

Since I design constraints and the time of hasty, errors and irregularities in the urge 。

目录

序言1

1、零件的工艺分析及生产类型的确定2

1.1零件的工艺分析2

1.2 确定毛坯的制造形式2

2选择毛坯,确定毛坯尺寸,设计毛坯图3

2.1毛坯的种类、特点及应用3

2.2选择毛坯4

2.3.确定机械加工余量4

2.4 确定毛坯尺寸4

3、选择加工方法,制定工艺路线5

3.1定位基准的选择5

3.2零件表面加工方法的选择5

3.3制定工艺路线6

4 工序设计8

4.1选择加工设备与工艺装备8

4.2确定工序尺寸(工序7)8

5、确定切削用量及基本时间(工序7)9

5.1切削用量的计算9

5.2基本时间tm的计算9

6、夹具设计11

6.1定位方案11

6.2.夹紧机构11

6.3.导向装置11

6.4.夹具与机床连接元件11

6.5.夹具体11

7、设计体会12

序言

机械制造技术基础课程设计是在学完了机械制造技术基础和一部分专业课后进行的又一个实践性教学环节。这次设计使我们能综合运用机械制造技术基础中的基本理论,并结合生产实习中学到的实践知识,独立地分析和解决了零件机械制造工艺问题,设计了机床专用夹具这一典型的工艺装备,提高了结构设计能力,为今后的毕业设计及未来从事的工作打下了良好的基础。

由于能力所限,经验不足,设计中还有许多不足之处,希望各位老师多加指教。

1、零件的工艺分析及生产类型的确定

1.1零件的工艺分析

零件的工艺分析就是通过对零件图纸的分析研究,判断该零件的结构和技术要求是否合理,是否符合工艺性要求。

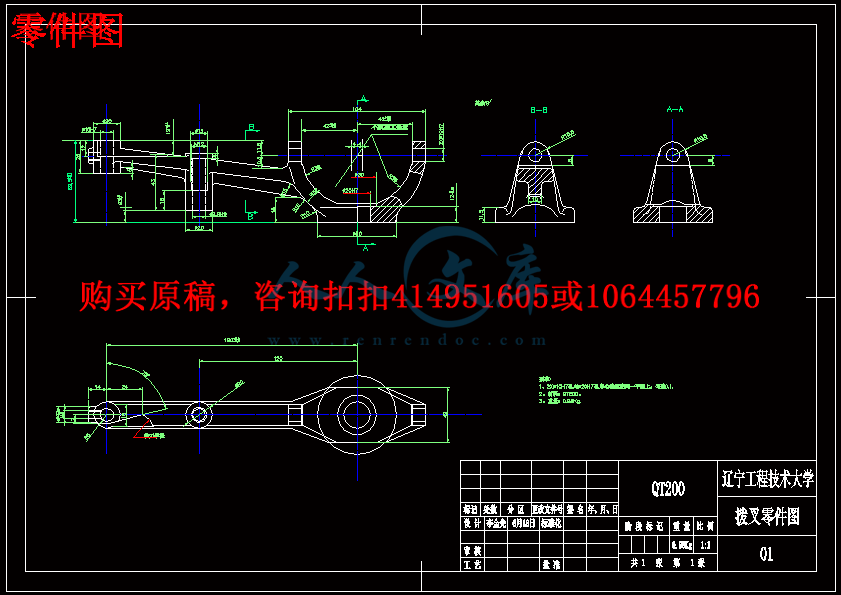

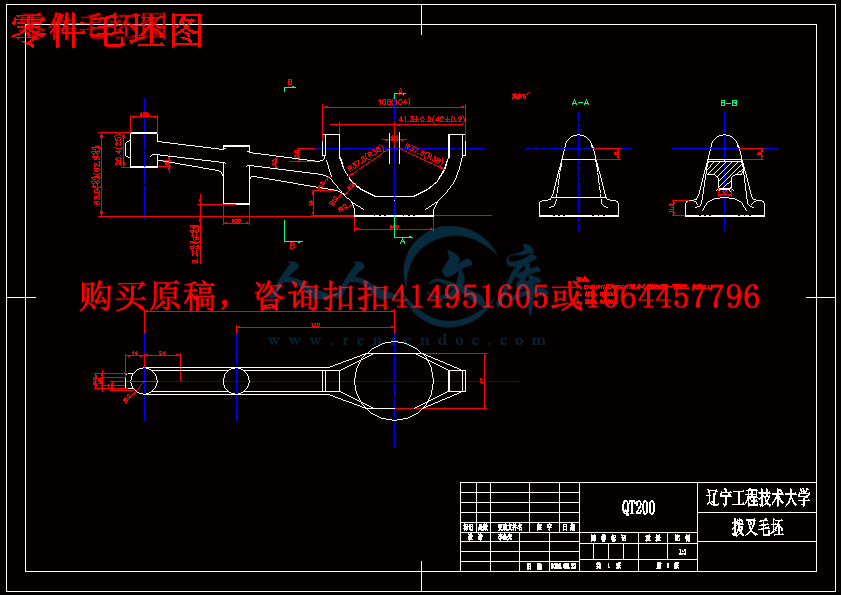

(1):审查零件图纸 通过对该零件图的重新绘制,知原图样的视图正确,完整,尺寸,公差及技术要求齐全。

(2):零件的结构工艺性分析 该零件比较简单,没有较复杂的结构和较高的加工要求。主要的加工有各个表面的铣削,螺纹孔和孔及弧平面的加工等。各个待加工表面的加工精度和表面粗糙度都不难获得,需要加工的螺纹孔为M12,孔为φ5、φ20、φ9.8、φ10的孔的尺寸精度要求。这些都是有数据可以供参考的,这个零件的工艺性较好。

1.2 确定毛坯的制造形式

零件材料为QT200。考虑零件在机床运行过程中所受冲击不大,零件结构又比较简单,故选择铸件毛坯。

川公网安备: 51019002004831号

川公网安备: 51019002004831号