摘 要

本次课程设计的课题是钻床主轴径向孔钻夹具设计。本论文按照夹具设计的一般步骤,进行了以下部分的设计:

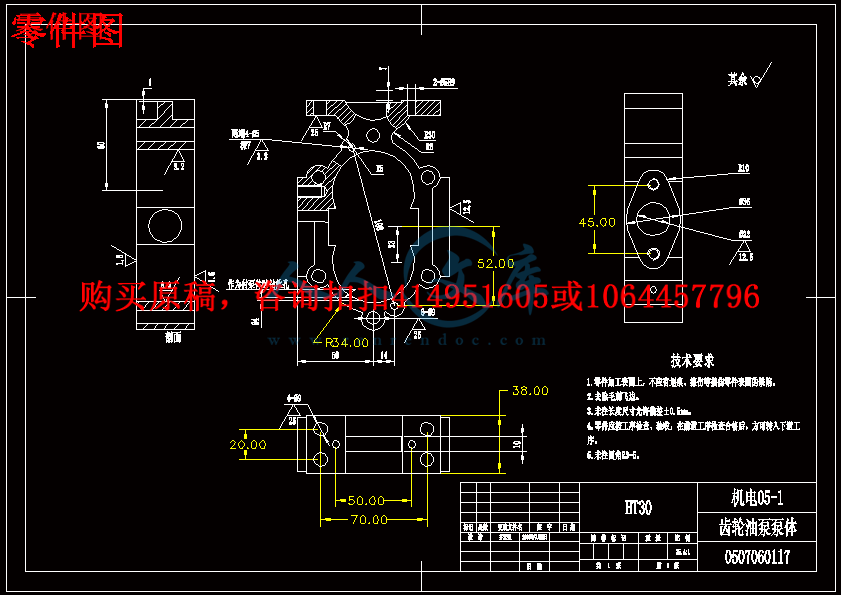

通过对零件的分析,讨论了零件的机械加工工艺过程、工艺规程设计和毛坯的种类。通过零件的分析后制定零件机械加工工艺路线,说明表面加工方法的选择、零件加工工艺原则和工艺编制。确定夹具总体方案,包括加工的方法、定位方案和定位误差的分析、夹紧方案、切削夹紧力的计算。

关键词: 夹具设计 钻模 加工工艺

Abstract

The project of the class is the subject of radial drilling spindle hole drilling fixture design. This paper in accordance with the general steps fixture design, the design of some of the following:

Through the parts analysis, discussed the components of the machining process, process design and order the type of hair embryo. Part of the analysis through the development of mechanical parts processing line, that the choice of surface processing methods, principles and processing parts of the preparation. Fixture determine the overall plan, including processing methods, targeting programmes and positioning error analysis, clamping programme, cutting clamping force calculations.

Key words: fixture design drill-processing manufacture technology目 录

1齿轮油泵泵体零件技术要求………………………………1

1.1标题(二级)…………………………………………1

1.1.1标题(三级)……………………………………1

2.审查泵体的工艺性…………………………………………1

3.确定泵的生产类型…………………………………………2

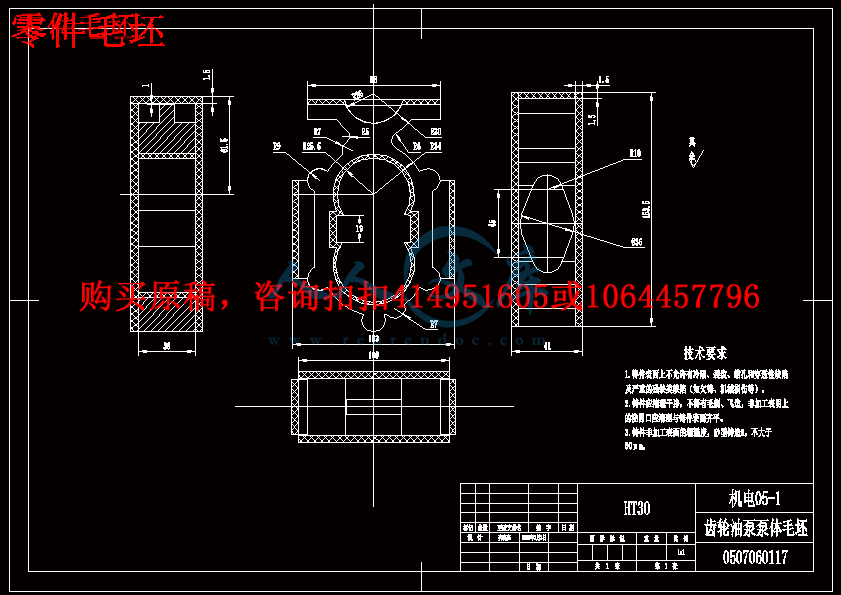

4. 确定毛坯.绘制毛坯简图…………………………………2

4.1选择毛坯………………………………………………2

4.2零件的工艺分析………………………………………2

4.2.1上端面4-Ф9mm的圆孔内表面…………………3

4.2.2两端4-φ5孔……………………………………3

4.2.4钻孔及攻螺纹孔…………………………………3

4.2.3泵体左端面6-φ9通孔……………………………3

4.3确定毛坯尺寸,设计毛坯图……………………………3

4.3.1确定机械加工余量,毛坯尺寸和公差……………3

4.3.2确定机械加工余量………………………………4

4.3.3确定毛坯尺寸……………………………………4

4.3.5设计毛坯图………………………………………4

4.3.4确定毛坯尺寸公差………………………………4

4.3.5设计毛坯图………………………………………4

5.选择加工方法,制定工艺路线……………………………5

5.1定位基准的选择………………………………………5

5.1.1精基准的选择……………………………………5

5.1.2粗基准的选择……………………………………5

5.2各个表面的加工方法…………………………………7

5.3制定工艺路线…………………………………………7

6.工序设计(工序Ⅰ、Ⅲ、Ⅴ、Ⅶ)………………………8

6.1选择加工设备与工艺装备……………………………8

6.1.1选择机床…………………………………………8

6.1.2选择夹具…………………………………………9

6.1.3选择刀具…………………………………………9

6.1.4选择量具…………………………………………9

6.2确定工序尺寸…………………………………………9

7.确定切削用量………………………………………………10

7.1工序Ⅰ加工4-φ5盲孔………………………………10

7.1.1加工余量,工序尺寸和公差的确定……………10

7.1.2确定粗加工Φ4.5孔的切削用量………………12

7.2工序Ⅲ、Ⅴ加工φ9孔………………………………12

7.2.1确定粗加工Φ9孔的切削用量…………………13

7.3工序Ⅶ 钻削螺纹孔…………………………………13

7.3.1切削用量…………………………………………13

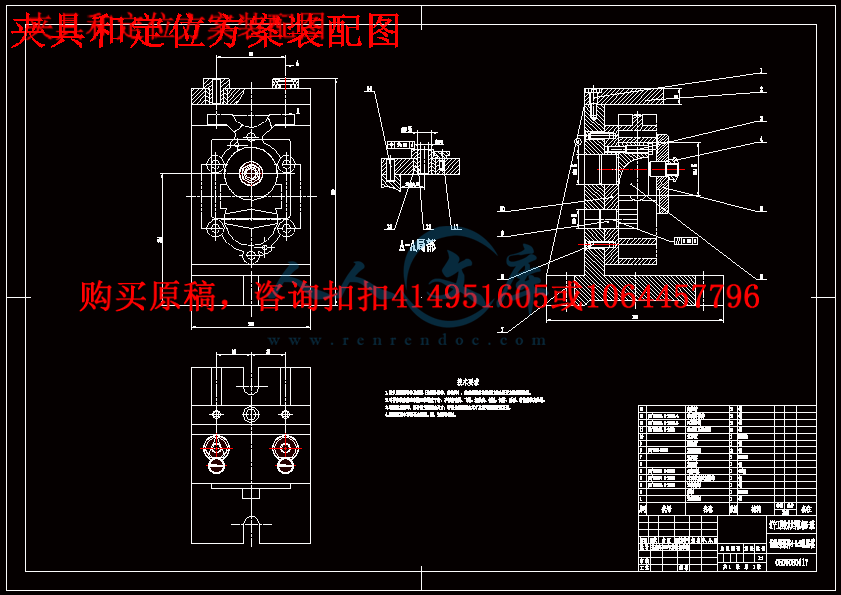

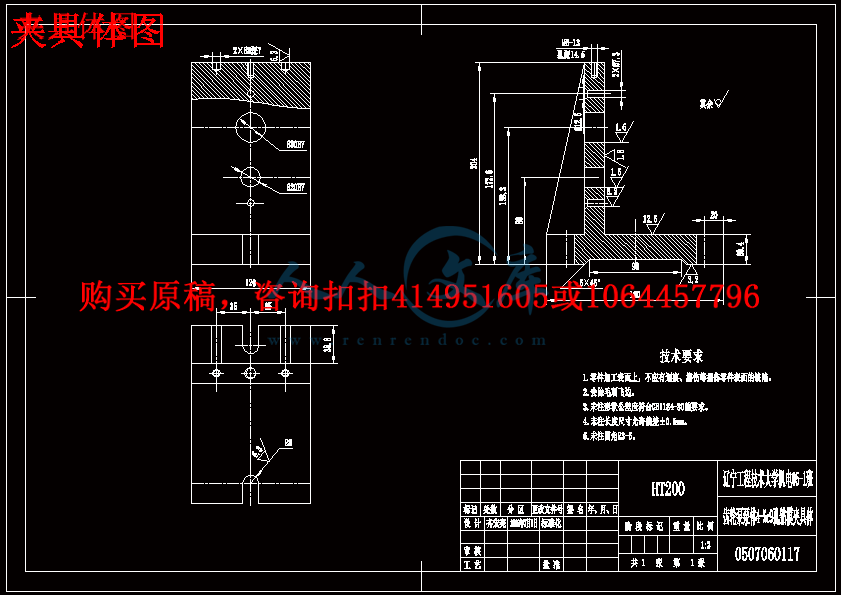

8.钻床专用夹具设计…………………………………………14

8.1 夹具设计任务………………………………………14

8.2定位方案的确定………………………………………14

8.3选择定位元件…………………………………………14

8.4定位误差分析∆d………………………………………15

8.5切削力及夹紧力计算…………………………………15

8.6导向及引导装置设计…………………………………15

8.7确定夹紧机构…………………………………………16

参考文献………………………………………………………17

川公网安备: 51019002004831号

川公网安备: 51019002004831号