【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘要

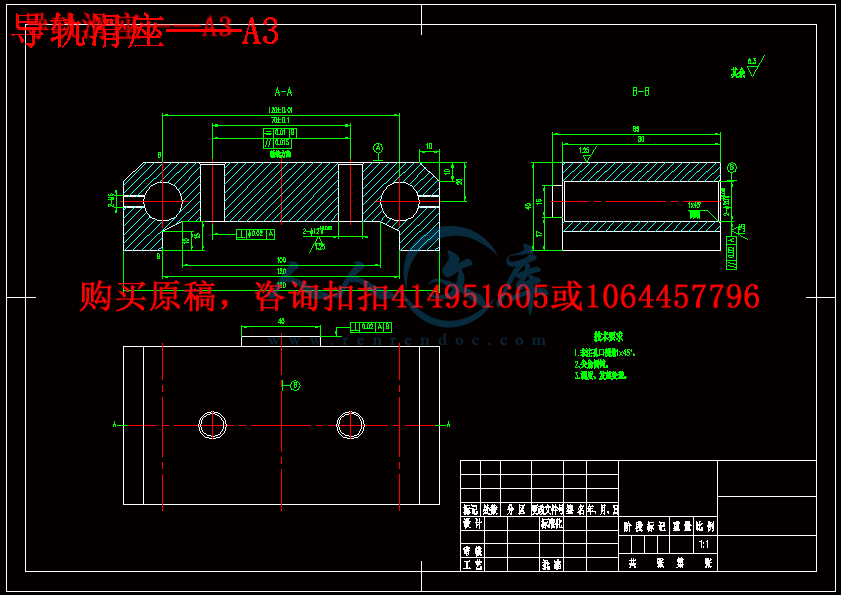

计算生产纲领,确定生产类型;分析产品装配图,对零件图样进行审查;确定毛坯的种类、形状、尺寸及精度;拟定工艺路线(划分工艺过程的级成、选择定位基准、选择零件表面的加工方法、安排加工顺序、选择机床设备等);进行工序设计(确定各工序余量、切削用量、工序尺寸及公差,选择工艺装备,计算时间定额等);确定工序的技术要求及检验方法,填写工艺文件。

根据生产、技术条件和对产品的使用要求,从工艺的角度出发,对零件图样进行如下 内容的审查:零件图样的视图、尺寸、公差和技术要求的完整性与正确性;加工要求的合理 性;零件结构的工艺性等。

关键词:工序,工艺,工序余量,公差

目录

第1章 前言1

第2章 零件的工艺分析…………………………………………………………………………………2

2.1 零件的工艺分析………………………………………………………………………………2

2.2 确定毛坯的制造形式…………………………………………………………………………3

第3章 拟定导轨滑座的工艺路线 ……………………………………………………………………4

3.1 定位基准的选择………………………………………………………………………………4

3.1.1 粗基准的选择 …………………………………………………………………………4

3.1.2精基准的选择 …………………………………………………………………………4

3.2 加工路线的拟定………………………………………………………………………………4

第4章 机械加工余量,工序尺寸及毛坯尺寸的确定 ………………………………………………6

第5章 确定切削用量及基本工时……………………………………………………………8

5.1 工序03 铣底面………………………………………………………………………………8

5.2 工序04粗铣、半精铣、精铣基准面A……………………………………………………8

5.3 工序05钻、扩、铰2-Φ12H7孔……………………………………………………………9

5.4 工序06铣工件四周面………………………………………………………………………11

5.5 工序06粗铣、半精铣、精铣4016端面 ………………………………………………12

5.6工序06铣1010倒角 …………………………………………………………………13

5.7工序06钻、扩、铰2-Φ207孔 …………………………………………………………13

5.8 工序06铣12080面……………………………………………………………………15

5.9工序06钻、攻2-M6螺纹 ………………………………………………………………16

结 论 ………………………………………………………………………………………………18

致 谢 ………………………………………………………………………………………………19

参考文献 ………………………………………………………………………………………………20

第1章 前言

导轨滑座是以一种滚动导引,借用钢球在滑座与导轨之间作无限滚动循环,负载平台能沿着轻易地以高精度作运动。与传统的滑动导引相较,滚动的摩擦系数可降低至原来的1/50,由于启动的摩擦力大大减少,相对的较少无效运动发生,故能轻易达到级进给及定位。再加上滑座与导轨间的束制单元设计,使得导轨可同时承受上下、左右等各方向的负荷,上述陈例特点并非传统滑动导引所能比拟,机台若能配合滚珠螺杆,使用导轨作导引,必能在幅提高设备精度及机械效能。

川公网安备: 51019002004831号

川公网安备: 51019002004831号