【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘要

计算生产纲领,确定生产类型;分析产品装配图,对零件图样进行审查;确定毛坯的种类、形状、尺寸及精度;拟定工艺路线(划分工艺过程的级成、选择定位基准、选择零件表面的加工方法、安排加工顺序、选择机床设备等);进行工序设计(确定各工序余量、切削用量、工序尺寸及公差,选择工艺装备,计算时间定额等);确定工序的技术要求及检验方法,填写工艺文件。

根据生产、技术条件和对产品的使用要求,从工艺的角度出发,对零件图样进行如下 内容的审查:零件图样的视图、尺寸、公差和技术要求的完整性与正确性;加工要求的合理 性;零件结构的工艺性等。

关键词:

工序,工艺,工序余量,公差

目录

第1章 绪论1

第2章 零件的工艺分析…………………………………………………………………………………2

2.1 零件的工艺分析………………………………………………………………………………2

2.2 确定毛坯的制造形式…………………………………………………………………………2

第3章 拟定圆盘的工艺路线 …………………………………………………………………………4

3.1 定位基准的选择………………………………………………………………………………4

3.1.1 粗基准的选择 …………………………………………………………………………4

3.1.2精基准的选择 …………………………………………………………………………4

3.2 加工路线的拟定………………………………………………………………………………5

第4章 机械加工余量,工序尺寸及毛坯尺寸的确定 ………………………………………………6

第5章 确定切削用量及基本工时……………………………………………………………7

5.1 工序03 粗车、精车 Φ120端面 ……………………………………………………………7

5.2 工序04粗车、精车Φ30孔及其端面………………………………………………………10

5.3 工序05钻3-Φ5.8孔、扩Φ5.8孔至Φ10深8 …………………………………………15

5.4 工序06钻Φ6孔、扩Φ6孔至Φ10深28…………………………………………………17

5.5 工序06钻Φ6孔、扩Φ6孔至Φ10深28…………………………………………………17

结 论 ………………………………………………………………………………………………19

致 谢 ………………………………………………………………………………………………20

参考文献 ………………………………………………………………………………………………21

第1章 绪论

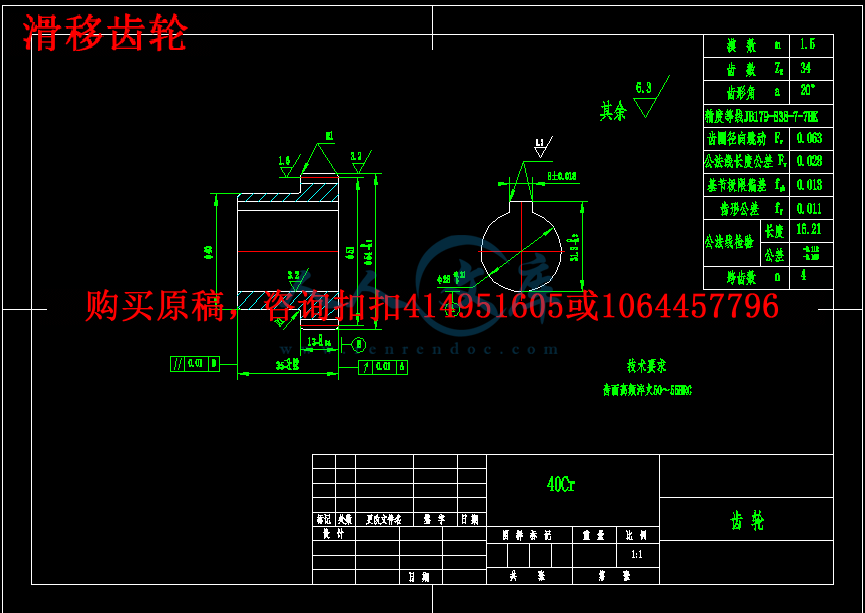

滑移齿轮是在轴上可以移动的,它所传递的扭距是传到轴上的,用滑键或花键连接,齿轮啮合实现变速。

斜齿圆柱齿轮是不能作滑移齿轮的。

斜齿轮在轴向移动啮合的过程中会因为齿是斜的产生自转,对轴向移动机构的设计增加了困难。另外,斜齿轮在啮合传动是受的力不是垂直于轴的,容易造成齿轮脱离。

滑移齿轮在使用中主要注意以下几点:

1、滑移齿轮指的是可以轴向滑动的齿轮,比如:汽车齿轮箱、机床的床头箱里面换挡的齿轮,通过齿轮的滑移进行速度的档位切换,这样的齿轮与一般齿轮是一样的,只不过齿侧隙稍微大一点、轮齿的端面需要钳工用锉刀进行倒圆的处理,其目的就是让齿轮在滑移换挡时能够顺利的滑出、滑入,进行换挡变换。

2、滑移齿轮的内孔一般都要镶嵌铜套,并保证润滑良好,以减小摩擦。

3、如果滑移齿轮要带动轴一起旋转,则:轴上要设计导向键(也称滑键),亦可以将轴设计成花键,目的就是让滑移齿轮能够在轴上滑动,同时还能够带动轴一起转动。

4、关于滑移齿轮的设计,与普通齿轮的设计是一样的,只不过齿侧隙要留大一点。

5、考虑滑移齿轮拨叉(类似汽车排挡拨叉)的位置,在极限位置时,不要与旋转的齿轮发生干涉。

6、滑移齿轮的端面齿形一定要钳工倒圆,便于滑移齿轮的换挡。

7、一定要考虑润滑

川公网安备: 51019002004831号

川公网安备: 51019002004831号