【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

序 言

机械制造工艺学课程设计是在我们学完了大半部分大学基础和专业课,并进行了生产实习的基础上进行的一个教学环节。 它要求我们学生全面地综合地运用本课程及其有关先前修的理论和实践知识,进行零件加工工艺规程的设计,机床夹具设计和刀具、量具的正确运用。

我希望能通过这次课程设计加深一下对先前学过的专业知识的理解和运用,培养独立的分析和解决工程实践问题的能力和熟悉并运用手册、规程及图表资料编写技术文件的基本技能,努力养成创新、严谨的工作态度。

一、零件的分析

(一)、零件的用途介绍。

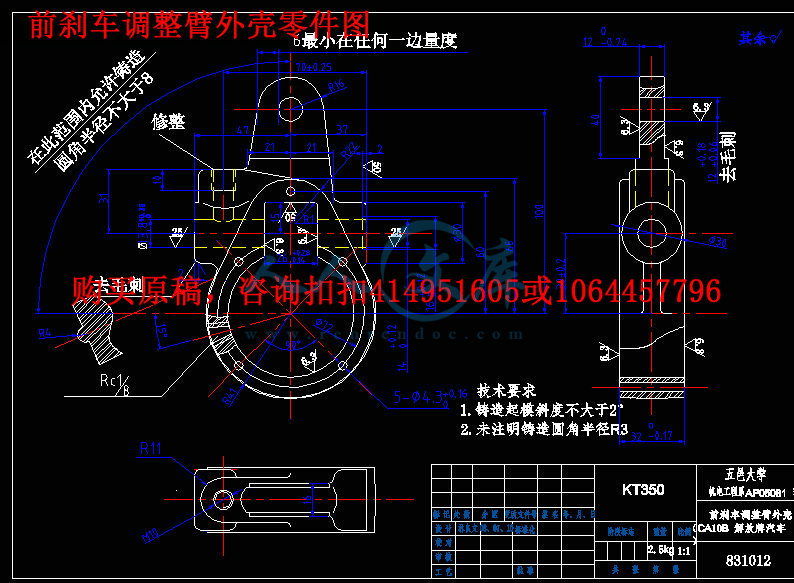

我们这次题目做的零件是CA10B解放牌汽车“前刹车调整臂外壳”, 它的主要作用是对前刹车调整臂进行支撑和保护,它的中心是一个花键孔,外面是蜗轮齿。侧面有一个蜗杆轴,头上有一个四方,调整刹车用。最外头有一个孔,装销子连接刹车分泵。孔及键槽和轴配合传递扭矩达到调整刹车的作用。

(二)、零件的工艺分析。

本零件用于支撑和保护前刹车调整臂,同时也传递力矩,因此对零件有一定强度要求。选用KT350,抗拉强度达到300Mpa,而且可锻铸铁可以承受震动或冲击,这些铸件如果是大批量生产,则它的底成本优点便更加突出。

本零件有两组主要的加工表面。它们是:

(1)以φ62mm孔为中心的加工表面。

这一组的加工表面包括φ62mm孔,φ12mm二孔及它们的两个端面,键槽。φ62mm中心孔和键槽起到定位和传递力矩的作用,所以它们的表面加工要求相对较高。φ62mm孔,φ12mm二孔的中心轴线和它们的外端面要有一定的垂直度。键槽靠φ13.8mm通孔,φ62mm孔及其外端面定位。

(2)、以φ13.8mm孔为中心的加工表面。

这一组的加工表面包括φ13.8mm通孔,φ13mm通孔,φ16mm阶梯孔,左右两个端面和M10螺纹。φ13.8mm通孔,φ13mm通孔,φ16mm阶梯孔要保证一定的同轴度。

二、工艺规程设计

(一)、确定毛坯的制造形式。

毛坯的选择应根据生产批量的大小,零件的形状和尺寸,零件的受力情况,工厂现有的设备和技术水平及技术经济性等来决定。我们这个加工“前刹车调整臂外壳”的加工任务为大批量生产,材料为可锻铸铁,为了使铸件的加工余量小,一模多用(模可重复使用,减少造模时间),提高生产效率,所以选用金属型铸造。

(二)、基准的选择。

(1)粗基准的选择:按照粗基准的选择原则,即当零件有不加工表面时,应当以这些不加工表面作为粗基准,这样可以保证不加工表面相对于加工表面具有一定的相对位置关系。在这里我们选择了以φ62mm孔,φ12mm二孔的外轮廓为粗基准,选用两个V型块定位,限制五个自由度,加上一个支撑板对φ62mm孔,φ12mm二孔的端面起支撑左右,达到完全定位。选用这个粗基准一方面便于零件的装夹,另一方面又能达到很好的定位要求。

(2)精基准的选择:应尽可能选择所加工表面的工序基准为精基准,这样可以避免由于基准不重合引起的定位误差。但当设计基准和工序基准不重合时,应该进行尺寸换算。

(三)、拟定工艺路线。

拟定工艺路线是设计工艺规程最为关键的一步,它的出发点是保证零件的几何形状、尺寸精度、位置精度和表面质量等技术要求。同时也要考虑经济和环境效果,努力降低生产成本,实现大批量快速生产,提高生产效率,因此工艺路线拟定要合理,机床和夹具的选择要与工艺路线合理配合。我们这个小组拟定了两个加工方案,我们通过对加工工艺性,经济性的讨论和分析,最后确定了一种最为合理的工艺路线加工方案。

==========================================

有疑问可以咨询QQ:414951605或1304139763

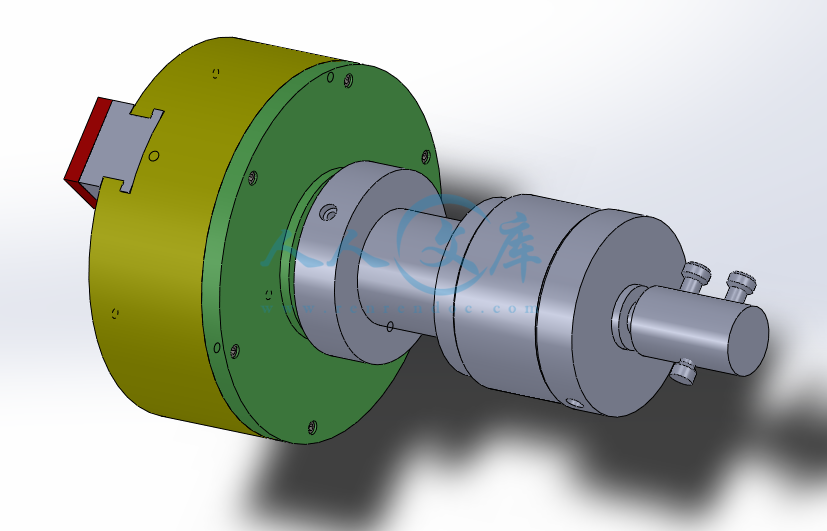

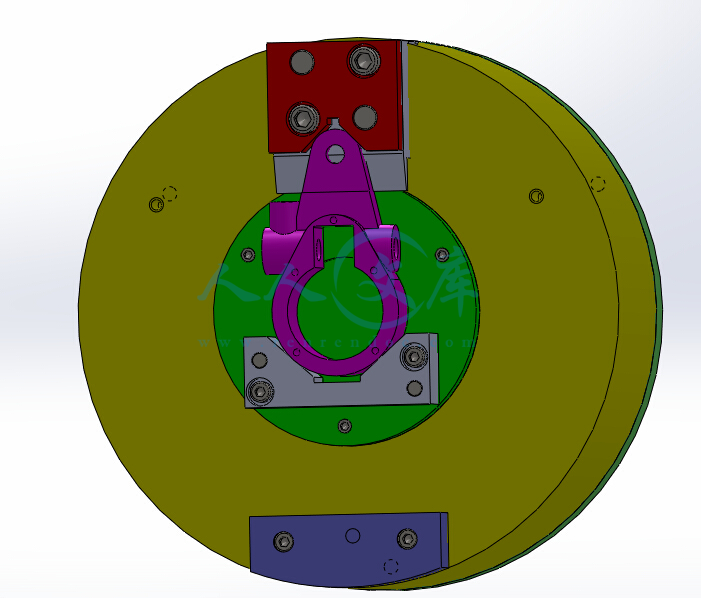

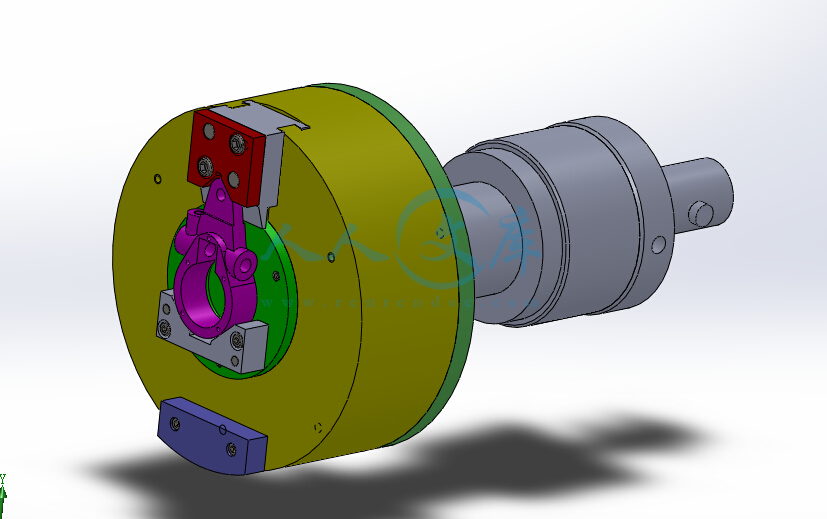

以下提供三维装配图截图,购买可以得到 组成装配图上零件的所有三维源文件,

此三维源文件请联系QQ单独购买获得

川公网安备: 51019002004831号

川公网安备: 51019002004831号