任务249-轴承座 加工工艺及夹具设计论文 镗孔.doc

轴承座工艺及夹具设计 镗孔课程设计【全套CAD图纸+说明书】【课设资料】

收藏

资源目录

压缩包内文档预览:(预览前20页/共27页)

编号:478630

类型:共享资源

大小:591.97KB

格式:RAR

上传时间:2015-09-22

上传人:好资料QQ****51605

认证信息

个人认证

孙**(实名认证)

江苏

IP属地:江苏

20

积分

- 关 键 词:

-

轴承

工艺

夹具

设计

镗孔

课程设计

全套

cad

图纸

说明书

仿单

资料

- 资源描述:

-

【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

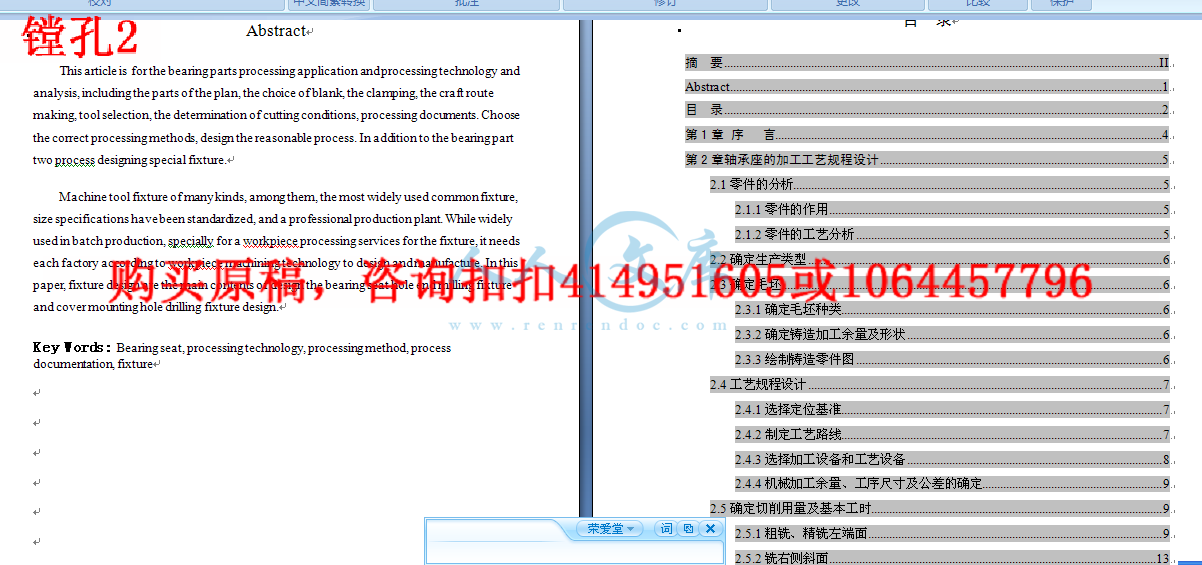

摘 要

本文是对轴承座零件加工应用及加工的工艺性分析,主要包括对零件图的分析、毛坯的选择、零件的装夹、工艺路线的制订、刀具的选择、切削用量的确定、加工工艺文件的填写。选择正确的加工方法,设计合理的加工工艺过程。此外还对轴承座零件的两道工序的加工设计了专用夹具.

机床夹具的种类很多,其中,使用范围最广的通用夹具,规格尺寸多已标准化,并且有专业的工厂进行生产。而广泛用于批量生产,专为某工件加工工序服务的专用夹具,则需要各制造厂根据工件加工工艺自行设计制造。本论文夹具设计的主要内容是设计轴承座内孔端面铣床夹具和压盖安装孔钻床夹具设计。

关键词:轴承座,加工工艺,加工方法,工艺文件,夹具

目 录

摘 要II

Abstract1

目 录2

第1章 序 言4

第2章轴承座的加工工艺规程设计5

2.1零件的分析5

2.1.1零件的作用5

2.1.2零件的工艺分析5

2.2确定生产类型6

2.3确定毛坯6

2.3.1确定毛坯种类6

2.3.2确定铸造加工余量及形状6

2.3.3绘制铸造零件图6

2.4工艺规程设计7

2.4.1选择定位基准7

2.4.2制定工艺路线7

2.4.3选择加工设备和工艺设备8

2.4.4机械加工余量、工序尺寸及公差的确定9

2.5确定切削用量及基本工时9

2.5.1粗铣、精铣左端面9

2.5.2铣右侧斜面13

2.5.5粗镗、精镗∅47、∅40孔14

2.5.6钻铰∅12孔15

2.5.7钻3хM6螺纹孔、M4螺纹孔底孔16

2.5.8攻丝3хM6螺纹孔、M4螺纹孔17

2.6本章小结18

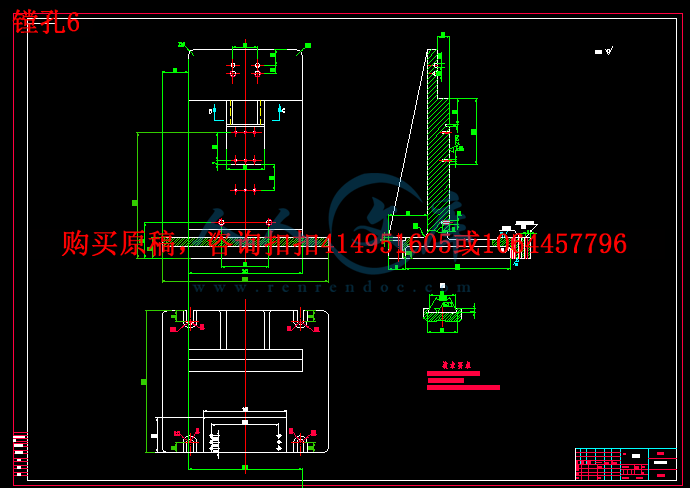

3 镗孔夹具设计19

3.1 研究原始质料19

3.2 定位、夹紧方案的选择19

3.3切削力及夹紧力的计算19

3.4 误差分析与计算21

3.6 夹具设计及操作的简要说明22

结 论23

参 考 文 献24

致谢25

第1章 序 言

机械制造业是制造具有一定形状位置和尺寸的零件和产品,并把它们装备成机械装备的行业。机械制造业的产品既可以直接供人们使用,也可以为其它行业的生产提供装备,社会上有着各种各样的机械或机械制造业的产品。我们的生活离不开制造业,因此制造业是国民经济发展的重要行业,是一个国家或地区发展的重要基础及有力支柱。从某中意义上讲,机械制造水平的高低是衡量一个国家国民经济综合实力和科学技术水平的重要指标。

机壳零件加工工艺及夹具设计是在学完了机械制图、机械制造技术基础、机械设计、机械工程材料等的基础下,进行的一个全面的考核。正确地解决一个零件在加工中的定位,夹紧以及工艺路线安排,工艺尺寸确定等问题,并设计出专用夹具,保证尺寸证零件的加工质量。本次设计也要培养自己的自学与创新能力。因此本次设计综合性和实践性强、涉及知识面广。所以在设计中既要注意基本概念、基本理论,又要注意生产实践的需要,只有将各种理论与生产实践相结合,才能很好的完成本次设计。

本次设计水平有限,其中难免有缺点错误,敬请老师们批评指正。

- 内容简介:

-

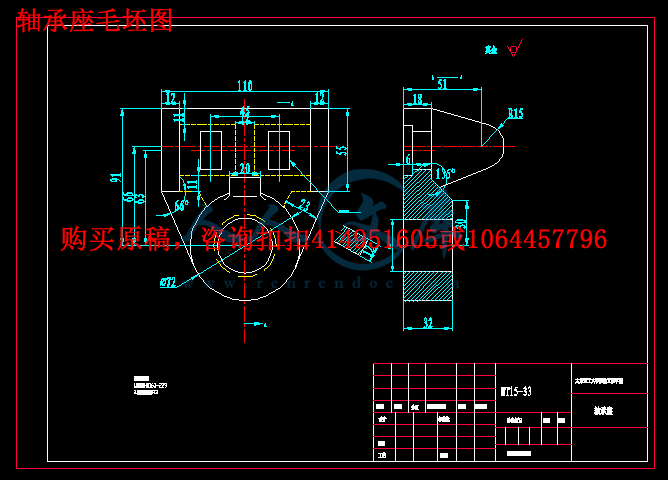

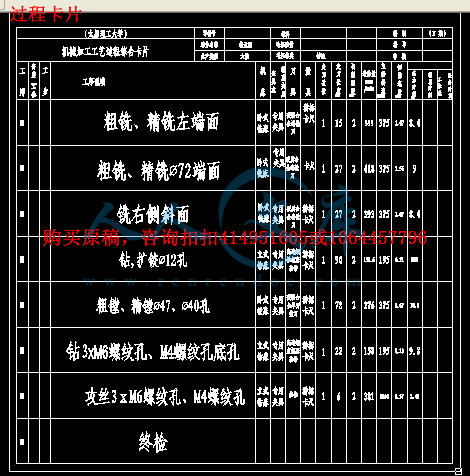

I 宁XX 大 学 课程设计 (论文 ) 轴承座加工工艺及夹具设计 所在学院 专 业 班 级 姓 名 学 号 指导老师 ntsII 摘 要 本文是对 轴承座 零件加工应用及加工的工艺性分析,主要包括对零件图的分析、毛坯的选择、零件的装夹、工艺路线的制订、刀具的选择、切削用量的确定、加工工艺文件的填写。选择正确的加工方法,设计合理的加工工艺过程。此外还对 轴承座 零件的两道工序的加工设计了专用夹具 . 机床夹具的种类很多,其中,使用范围最广的通用夹具,规格尺寸多已标准化,并且有专业的工厂 进行生产。而广泛用于批量生产,专为某工件加工工序服务的专用夹具,则需要各制造厂根据工件加工工艺自行设计制造。本 论文夹具 设计的主要内容是设计 轴承座内孔端面铣床夹具和压盖安装孔钻床夹具设计 。 关键词: 轴承座 , 加工工艺 ,加工方法,工艺文件, 夹具nts 1 Abstract This article is for the bearing parts processing application and processing technology and analysis, including the parts of the plan, the choice of blank, the clamping, the craft route making, tool selection, the determination of cutting conditions, processing documents. Choose the correct processing methods, design the reasonable process. In addition to the bearing part two process designing special fixture. Machine tool fixture of many kinds, among them, the most widely used common fixture, size specifications have been standardized, and a professional production plant. While widely used in batch production, specially for a workpiece processing services for the fixture, it needs each factory according to workpiece machining technology to design and manufacture. In this paper, fixture design are the main contents of design the bearing seat hole end milling fixture and cover mounting hole drilling fixture design. Key Words: Bearing seat, processing technology, processing method, process documentation, fixture nts 2 目 录 摘 要 .II Abstract. 1 目 录 . 2 第 1 章 序 言 . 4 第 2 章轴承座的加工工艺规程设计 . 5 2.1 零件的分析 . 5 2.1.1 零件的作用 . 5 2.1.2 零件的工艺分析 . 5 2.2 确定生产类型 . 6 2.3 确定毛坯 . 6 2.3.1 确定毛坯种类 . 6 2.3.2 确定铸造加工余量及形状 . 6 2.3.3 绘制铸造零件图 . 6 2.4 工艺规程设计 . 7 2.4.1 选择定位基准 . 7 2.4.2 制定工艺路线 . 7 2.4.3 选择加工设备和工艺设备 . 8 2.4.4 机械加工余量、工序尺寸及公差的确定 . 9 2.5 确定切削用量及基本工时 . 9 2.5.1 粗铣、精铣左端面 . 9 2.5.2 铣 右侧斜面 . 13 2.5.5 粗镗、精镗 47、 40 孔 . 14 2.5.6 钻铰 12孔 . 15 2.5.7 钻 3M6 螺纹孔、 M4 螺纹孔底孔 . 16 2.5.8 攻丝 3M6 螺纹孔、 M4螺纹孔 . 17 2.6 本章小结 . 18 3 镗孔夹具设计 . 19 3.1 研究原始质料 . 19 nts 3 3.2 定位、夹紧方案的选择 . 19 3.3 切削力及夹紧力的计算 . 19 3.4 误差分析与计算 . 21 3.6 夹具设计及操作的简要说明 . 22 结 论 . 23 参 考 文 献 . 24 致谢 . 25 nts 4 第 1 章 序 言 机械制造业是制造具有一定形状位置和尺寸的 零件和产品,并把它们装备成机械装备的行业。机械制造业的产品既可以直接供人们使用,也可以为其它行业的生产提供装备,社会上有着各种各样的机械或机械制造业的产品。我们的生活离不开制造业,因此制造业是国民经济发展的重要行业,是一个国家或地区发展的重要基础及有力支柱。从某中意义上讲,机械制造水平的高低是衡量一个国家国民经济综合实力和科学技术水平的重要指标。 机壳零件加工工艺及 夹具设计 是在学完了机械制图、机械制造技术基础、机械设计、机械工程材料等 的基础下,进行的一个全面的考核 。正确地解决一个零件在加工中的定位,夹紧以及 工艺路线安排,工艺尺寸确定等问题,并设计出专用夹具, 保证尺寸 证零件的加工质量。 本次设计也要培养自己的自学与创新能力。因此本次设计综合性和实践性强、涉及知识面广。所以在设计中既要注意基本概念、基本理论,又要注意生产实践的需要,只有将各种理论与生产实践相结合,才能很好的完成本次设计。 本次设计水平有限,其中难免有缺点错误,敬请老师们批评指正。 nts 5 第 2 章 轴承座 的加工工艺规程设计 2.1 零件的分析 2.1.1 零件的作用 题目所给的零件是 轴承座 。 轴承座是用来支撑轴承的,固定轴承的外圈,仅仅 让内圈转动,外圈保持不动, 始终与传动的方向保持一致(比如电机运转方向),并且保持平衡; ,轴承座的概念就是轴承和箱体的集合体 ,以便于应用 ,这样的好处是可以有更好的配合 ,更方便的使用 ,减少了使用厂家的成本 .至于形状 ,多种多样 ,通常是一个箱体 ,轴承可以安装在其中 2.1.2 零件的工艺分析 图 1.1 轴承座 零件图 零件的材料为 HT200, 铸造 性能和切削加工性能优良。以下是 轴承座 需要加工的表面以及加工表面之间的位置要求: (1) 中心圆孔 47。 (2) 两端面与中心孔有垂直度 nts 6 (4) 底面 与中心孔 47 有位置关系。 由上面分析可知,可以先加工 轴承座 中心孔,然后以此作为基准采用专用夹具进行加工,并且保证位置精度要求。再根据各加工方法的经济精度及机床所能达到的位置精度,并且此 轴承座 零件没 有复杂的加工曲面,所以根据上述技术要求采用常规的加工工艺均可保证。 2.2 确定生产类型 已知此 轴承座 零件的生产类型为大批量生产,所以初步确定工艺安排为:加工过程划分阶段;工序应当集中;加工设备以通用设备为主,大量采用专用工装。 2.3 确定毛坯 2.3.1 确定毛坯种类 零件材料为 HT200。考虑零件零件结构 简单 , 根据任务书 ,故选择 铸造 毛坯。 2.3.2 确定 铸造 加工余量及形状 查机械零件切削加工工艺与技术标准实用手册 172 页表 1-4-7 2.3.3 绘制 铸造 零件图 图 2.1 零件毛坯图 nts 7 2.4 工艺规程设计 2.4.1 选择定位基准 粗基准的选择 以零件的下端孔为主要的定位粗基准,以较大面为辅助粗基准。 精基准的选择 考虑要保证零件的加工精度和装夹准确 方便,依据“基准重合”原则和“基准统一”原则,以加工后的通孔为主要的定位精基准,以下端孔为辅助的定位精基准。 2.4.2 制定工艺路线 根据零件的几何形状、尺寸精度及位置精度等技术要求,以及加工方法所能达到的经济精度,在生产纲领已确定的情况下 ,可以考虑采用各种机床配以专用夹具 ,并尽量使工序集中来提高生产率。除此之外,还应当考虑经济效果,以便使生产成本尽量下降。选择零件的加工方法及工艺路线方案如下: 表 2.1 工艺路线方案一 工序号 工序内容 工序一 粗铣、精铣左端面 工序二 粗铣、精铣 72端面 工序三 铣右侧斜面 工序四 钻 ,扩铰 12孔 工序五 粗镗、精镗 47、 40孔 工序六 钻 3M6 螺纹孔、 M4螺纹孔底孔 工序七 攻丝 3 M6螺纹孔、 M4螺纹孔 工序十 终检入库 表 2.2 工艺路线方案二 工序号 工序内容 工序一 粗铣、精铣左端面 工序二 粗铣、精铣 72端面 工序三 钻 ,扩铰 12孔 工序四 铣右侧斜面 nts 8 工序五 粗镗、精镗 47、 40孔 工序六 钻 3M6 螺纹孔、 M4螺纹孔底孔 工序七 攻丝 3 M6螺纹孔、 M4螺纹孔 工序十 终检入库 工艺方案的比较与分 析: 上述两个工艺方案的特点在于:方案二是加工工序分散,适合流水线生产,缩短装换刀具的时间。加工完前次的又可成为下次加工的基准,这样使工序非常清晰易提高加工精度,是对大批量生产是很合适的。方案一把工件加工工序分得很紊乱并且很集中,基准得不到保证,加工出来的精度低,不符合现代化的生产要求。两种方案的装夹比较多,但是考虑到加工零件的方便性,及加工精度,且还是大批生产,所以采用方案 一 比较合适。 工序号 工序内容 工序一 粗铣、精铣左端面 工序二 粗铣、精铣 72端面 工序三 铣右侧斜面 工序四 钻 ,扩铰 12孔 工序五 粗镗、精镗 47、 40孔 工序六 钻 3M6 螺纹孔、 M4螺纹孔底孔 工序七 攻丝 3 M6螺纹孔、 M4螺纹孔 工序十 终检入库 2.4.3 选择加工设备和工艺设备 机床的选择 工序 1、 2、 3、采用 X52K 铣床 工序 4、 6、 7采用 Z525 钻床 选择夹具 该 轴承座 的生产纲领为大批生产,所以采用专用夹具。 选择刀具 nts 9 在铣床上加工的各工序,采用硬质合金铣刀即可保证加工质量。选择量具 加工的孔均采用极限量规。 其他 对垂直度误差采用千分表进行检测,对角度尺寸利用专用夹 具保证,其他尺寸采用通用量具即可。 2.4.4 机械加工余量、工序尺寸及公差的确定 根据前面资料已初步确定工件各面的总加工余量,现在确定各表面的各个加工工序的加工余量如下: 表 2.3 各加工工序的加工余量及达到的尺寸、经济度、粗糙度 工序号 工序内容 加工余量 经济精度 表面粗糙度 工序余量 最小 最大 1 粗铣 47的两侧面 3 IT11 6.3 -0.1 0.1 2 粗铣 上 端孔侧面的工艺凸台 3 IT11 6.3 -0.1 0.1 3 粗镗 47通孔 IT11 6.3 -1 1 4 精 镗 47通孔 2.0 IT11 3.2 -0.05 0.05 5 粗铣 47的两侧面 粗铣左 面 3 IT11 6.3 -0.1 0.1 粗铣右 面 2.5 确定切削用量及基本工时 2.5.1粗铣 、精 铣左端面 机床: X52K 铣床 刀具:两块镶齿套式面铣刀 (间距为 80),材料: 15YT , 100D mm ,齿数 20Z ,nts 10 为粗齿铣刀。 ( 1)粗铣 加工条件: 工件材料: HT200,铸造。 机床: X52K 立式铣床。 查参考文献 7表 30 34 刀具:硬质合金三面刃圆盘铣刀(面铣刀),材料: 15YT , 100D mm ,齿数 8Z ,此为粗齿铣刀。 因其单边余量: Z=2mm 所以铣削深度 pa : 2pa mm 每齿进给量 fa :根据参考文献 3表 2.4-75,取 0 .1 2 /fa m m Z 铣削速度 V :参照参考文献 7表 30 34,取 1.33 /V m s 。 机床主轴转速 n : 1000Vn d ( 2.1) 式中 V 铣削速度; d 刀具直径。 由式 2.1 机床主轴转速 n : 1 0 0 0 1 0 0 0 1 . 3 3 6 0 2 5 4 / m i n3 . 1 4 1 0 0Vnrd 按照参考文献 3表 3.1-74 3 0 0 / m innr 实际铣削速度 v : 3 . 1 4 1 0 0 3 0 0 1 . 5 7 /1 0 0 0 1 0 0 0 6 0dnv m s 进给量 fV : 0 . 1 2 8 3 0 0 / 6 0 4 . 8 /ffV a Z n m m s 工作台每分进给量 mf : 4 . 8 / 2 8 8 / m i nmff V m m s m m a :根据参考文献 7表 2.4-81, 40a mm ( 2)精铣 加工条件: 工件材料: HT200,铸造。 机床: X52K 立式铣床。 nts 11 参考文献 7表 30 31 刀具:高速钢三面刃圆盘铣刀(面铣刀): 15YT , 100D mm ,齿数 12,此为细齿铣刀。 精铣该平面的单边余量: Z=1mm 铣削深度 pa : 1pa mm 每齿进给量 fa :根据参考文献 7表 30 31,取 0 .0 8 /fa m m Z 铣削速度 V :参照参考文献 7表 30 31,取 0.32 /V m s 机床主轴转速 n ,由式( 2.1)有: 1 0 0 0 1 0 0 0 0 . 3 2 6 0 6 1 / m i n3 . 1 4 1 0 0Vnrd 按照参考文献 7表 3.1-31 75 / m innr 实际铣削速度 v : 3 . 1 4 1 0 0 7 5 0 . 4 /1 0 0 0 1 0 0 0 6 0dnv m s 进给量 fV ,由式( 1.3)有: 0 . 1 5 1 2 7 5 / 6 0 2 . 2 5 /ffV a Z n m m s 工作台每分进给量 mf : 2 . 2 5 / 1 3 5 / m i nmff V m m s m m 粗铣的切削工时 被切削层长度 l :由毛坯尺寸可知 280l mm , 刀具切入长度 1l : 221 0 . 5 ( ) (1 3 )l D D a 220 . 5 ( 1 0 0 1 0 0 4 0 ) ( 1 3 ) 7 mm 刀具切出长度 2l :取 mml 22 走刀次数为 1 机动时间 1jt : 1213 1 5 7 2 1 . 1 3 m i n288j ml l ltf 根据参考文献 5表 2.5-45 可查得铣削的辅助时间 1 1.04ft 精铣的切削工时 被切削层长度 l :由毛坯尺寸可知 315l mm nts 12 刀具切入长度 1l :精铣时 1 100l D m m 刀具切出长度 2l :取 mml 22 走刀次数为 1 机动时间 2jt : 1222 8 0 1 0 0 2 1 . 0 9 m i n135j ml l ltf 根据参考文献 5表 2.5-45 可查得铣削的辅助时间 2 1.04ft 铣下平面的总工时为: t= 1jt + 2jt + 1ft + 2ft =1.13+1.04+1.04 +1.09=2.58min 工序 4: 粗铣、精铣 72 端面 工件材料: HT200,铸造。 机床: X52K 立式铣床 刀具:硬质合金端铣刀(面铣刀) mmdw 400齿数 14Z 10 ( 1)粗铣 铣削深度pa: mmap 2每齿进给量fa:根据机械加工工艺手册表 2.4.73,取 Zmmaf /25.0铣削速度 V :参照机械加工工艺手册表 2.4.81,取 smV /4 机床主轴转速 n : m in/19140014.3 60410001000 0 rd Vn ,取 min/200 rn 实际铣削速度 V : smndV /19.4601000 20040014.31000 0 进给量fV: smmZnaVff /67.1160/2001425.0 工作台每分进给量mf: m in/2.700/67.11 mmsmmVffm a:根据机械加工工艺手册表 2.4.81, mma 240被切削层长度 l :由毛坯尺寸可知 mml 341 刀具 切入长度 1l : mmaDDl 42)31()(5.0 221 刀具切出长度 2l :取 mml 22 走刀次数为 1 机动时间1jt: m in55.02.700242341211 mj flllt nts 13 ( 2)精铣 铣削深度pa: mmap 1每齿进给量fa:根据机械加工工艺手册 表 2.4.73,取 Zmmaf /15.0铣削速度 V :参照机械加工工艺手册表 2.4.81,取 smV /6 机床主轴转速 n : m in/2 8 84 0 014.3 6061 0 0 01 0 0 0 0 rd Vn ,取 min/300 rn 实际铣削速度 V : smndV /28.6601000 30040014.31000 0 进给量fV: smmZnaVff /5.1060/3001415.0 工作台每分进给量mf: m in/630/5.10 mmsmmVffm 被切削层长度 l :由毛坯尺寸可知 mml 341 刀具切入长度1l:精铣时 mmDl 4001 刀具切出长度 2l :取 mml 22 走刀次数为 1 机动时 间2jt: m in18.16302400341212 mj flllt 本工序机动时间 m in73.118.155.021 jjj ttt 2.5.2 铣 右侧斜面 机床: X52K 刀具:硬质合金端铣刀(面铣刀) mmdw 400齿数 14Z 粗铣 a 面 铣削深度 :3ppa a mm每齿进给量fa:根据机械加工 工艺手册表 2.4-73,取 0 .1 5 /fa m m Z铣削速度 V :参照机械加工工艺手册表 2.4-81,取 6/V m s 机床主轴转速 n :01 0 0 0 1 0 0 0 6 6 0 2 8 7 / m i n3 . 1 4 4 0 0Vnrd ,取 300 / m innr 实际铣削速度 V : 0 3 . 1 4 4 0 0 3 0 0 6 . 2 8 /1 0 0 0 1 0 0 0 6 0dnV m s 进给量fV: 0 . 1 5 1 4 3 0 0 / 6 0 1 0 . 5 /ffV a Z n m m s nts 14 工作台每分进给量mf: 1 0 . 5 / 6 3 0 / m i nmff V m m s m m a:根据机械加工工艺手册表 2.4-81, mma 240被切削层长度 l :由毛坯尺寸可知 16l mm 刀具切入长度1l: mmaDDl 42)31(5.0 221 刀具切出长度 2l :取 mml 22 走刀次数为 1 机动时间1jt:121 1 6 4 2 2 0 . 0 9 5 m i n630jml l ltf 查参考文献 1,表 2.5-45 工步辅助时间为: 1.52min 2.5.5粗镗 、精镗 47、 40 孔 所选用刀具为硬质合金(钨钴类) 6YG ,直径为 47、 40 的圆形镗刀。 .确定切削深度papa=25= mm5.2 .确定进给量 f 根据切削用量简明使用手册表 1.5 可知,当粗镗铸件时,pa mm3,镗刀伸出长度为 mm125 时: f =0.15 0.40 rmm 按机床的进给量(表 4.2 9),选择, f =0.25 rmm .确定切削速度 V V =Vyvxpmv KfaT C( 3-9) 式中 Cv = 8.189 , m =0.2,vy=0.20, T = min60 , x =0.15 65.08.09.025.05.260 8.189 20.015.02.0 V( 3-10) =37 minm nDV1000=9714.3 371000 = min121 r nts 15 ( 3-11) 按 T68 机床的转速,选择 n =160 minr =2.6 sr .计算基本工时 选镗刀的主偏角rK= 045 ,则1L= mm5.3 , mmL 69 , mmL 42 , 03 L,rmmf 25.0 , srn 26.0 , 1i ,则: iLT=6.225.0 45.369 =117s 2.5.6 钻铰 12 孔 机床: Z525 钻床 刀具:直柄短麻花钻 12 确定钻削用量 确定进给量 f 根据参考文献 2,表 28-10 可查出 0 . 4 7 0 . 5 7 /f m m r表,查Z525 钻床说明书,取 0 .4 3 /f m m r 。 根据参考文献 2表 28-8,钻头强度所允许是进给量 1 .7 5 /f m m r 。由于机床进给机构允许的轴向力m a x 15690FN(由机床说明书查出),根据参考文献 2,表 28-9,允许的进给量 1 .8 /f mm r 。 由于所选进给量 f 远小于 f 及 f ,故所选 f 可用。 确定切削速度 v 、轴向力 F、转矩 T及切削功率mP根据参考文献 2,表 28-15,由插入法得 1 7 / m invm表, 4732FN表5 1 . 6 9T N M表, 1 .2 5mP kW表由于实际加工条件与上表所给条件不完全相同,故应对所的结论进行修正。 根据参考文献 2,由表 28-3, 0.88Mvk , 0.75lvk ,故 1 7 / m i n 0 . 8 8 0 . 7 5 1 1 . 2 2 ( / m i n )v m m 表 01000 1 0 0 0 1 1 . 2 2 / m i n 1 7 4 . 3 / m i n2 0 . 5v mmnrd m m 表查 Z525 机床说明书,取 175 / m innr 。实际切削速度为 nts 16 0 2 0 . 5 1 7 5 / m i n1 1 . 2 6 / m i n1 0 0 0 1 0 0 0dn m m rvm 由 参考文献 2, 表 28-5, 1 .0 6M F M Tkk,故 4 7 3 2 1 . 0 6 5 0 1 6 ( )F N N 5 1 . 6 9 1 . 0 6 5 4 . 8T N m N m 校验机床功率 切削功率mP为 /)m M MmP P n n k 表(1 . 2 5 ( 1 9 5 / 2 4 6 ) 1 . 0 6 1 . 0 5k W k W 机床有效功率 4 . 5 0 . 8 1 3 . 6 5E E mP P k W k W P 故选择的钻削用量可用。即 0 20.5d mm, 0 .4 3 /f m m r , 175 / m innr , 1 1 .2 2 / m invm 相应地 5016FN , 54.8T N m, 1.05mP kW 切削工时 被切削层长度 l : 32l mm 刀具切入长度 1l : 1 2 0 . 5( 1 2 ) 1 2 0 1 6 . 922rDl c t g k c t g m m 刀具切出长度 2l : mml 412 取 mml 32 走刀次数为 1 机动时间2jt:23 2 6 . 9 3 0 . 5 6 m i n0 . 4 3 1 7 5jLt nf 查参考文献 1,表 2.5-41 工步辅助时间为: 1.58min 2.5.7 钻 3M6 螺纹 孔、 M4 螺纹孔底孔 钻孔选用机床为 Z525 摇臂机床,刀具选用 GB1436-85 直柄短麻花钻,机械加工工艺手册第 2 卷。 根据机械加工工艺手册第 2 卷表 10.4-2查得钻头直径小于 10mm 的钻孔进给量为 0.20 0.35 rmm 。 nts 17 则 取 rmmf 30.0 确定切削速度,根据机械加工工艺手册第 2卷表 10.4-9 切削速度计算公式为m in0 mkfaT dcv vyxpmzvvvv ( 3-20) 查得参数为 125.0,55.0,0,25.0,1.8 myxzcvvvv,刀具耐用度 T=35min 则 v =55.00125.025.03.0535 71.8 =1.6 minm 所以 n =714.3 6.11000 =72 minr 选取 min120 rn 所以实际切削速度为1000 714.3120 v=2.64 minm 确定切削时间(一个孔) t = s203.02 228 2.5.8 攻丝 3 M6螺纹孔、 M4螺纹孔 机床: 立式钻床 Z525 刀具:根据参照参考文献 3表 4.3 9 选 高速钢 锥柄麻花钻头。 机床:组合攻丝机 刀具:钒钢机动丝锥 进给量 f :由于其螺距 mmp 5.1 ,因此进给量 rmmf /5.1 切削速度 V :参照机械加工工艺手册表 2.4.105,取 min/88.8/148.0 msmV 机床主轴转速 n : m in/2831014.3 88.81 0 001 0 00 0 rd Vn ,取 min/250 rn 丝锥回转转速0n:取 min/250 rnn 实际切削速度 V : smndV /13.0601000 0251014.31000 0 由工序 2 可知: mml 20 mml 5.41 02l 走刀次数为 1 机动时间jt: m in13.02505.15.4202505.15.42002121 fn lllfn lllt jnts 18 2.6 本章小结 本章节主要从零件的结构和外型入手分析,从而得出设计毛坯的依据。再查阅有关资料,设计出零件加工的毛坯。在工艺规程的制定上,将两种方案进行比较,选取一个最佳方案来。在计算每一步的切削用量时,先选用刀具和机床,再查阅资料找出进给量,由它算出机床所需的转速,翻阅机床手册选一个最接近它的一值。算切削速度、机动时间等。nts 19 3 镗孔夹具设计 3.1 研究原始质料 利用本夹具 主要用来加工 47 孔 , 加工时除了要满足粗糙度要求外,还应满足两 孔轴线 间 公差要求。为了保证技术要求,最关键是找到定位基准。同时,应考虑如何提高劳动生产率和降低劳动强度。 3.2 定位、夹紧方案的选择 由零件图可知:在对孔进行加工前,底平面进行了粗、精铣加工,孔进行了钻、扩、铰加工。因此 ,定位、夹紧方案有: 方案 :选底平面、工艺孔和大头孔外圆端来定位,即一面、一短圆柱销和 V型块定位,夹紧方式可设计圆环套在大头孔圆周边进行夹紧。 方案 :应用一面即拨叉底面,一销即定位于大头孔外端的挡销和工艺孔的心轴来定位,夹紧 方式就用螺母在心轴上夹紧。 方案 :选一面两销定位方式,工艺孔用短圆柱销,还有一挡销定位于大头孔外端,夹紧方式用操作简单,通用性较强的移动压板来夹紧。 分析比较上面三种方案: 方案 中的 V 型块定位造成过定位,而夹紧方式加大了设计量,装、取工件也不易。 方案 中的心轴夹紧、定位是不正确的,也端是不加工的,且定位与夹紧应分开,因夹紧会破坏定位。 通过比较分析只有 方案 满足要求 , 孔其加工与孔的轴线间有尺寸公差,选择小头孔为定位基准来设计镗模,从而保证其尺寸公差要求。 3.3 切削力及夹紧力的计算 镗刀材料: 5YT (硬质合金镗刀) 刀具的几何参数: 60粗K90精K 10 0s 80 由 参考文献 5查表 321 可得: 圆周切削分力公式: 0 . 7 5 0 . 1 52943C p c PF a f v K式中 0.4pa mm0 .1 5 /f m m r rpspoppkmpp KKKKKK nts 20 查 5表 421 得: ()736 nmp bK 查 5表 1 2 5 取 0.6b 0.75n 由表 621 可得参数: 94.0pkK 0.1opK0.1spK0.1rpK即: 7 6 4 .8 ( )CFN同理:径向 切削分力公式 : 0 . 9 0 . 7 5 0 . 32383P p c PF a f v K式中参数: 77.0pkK 0.1opK0.1spK0.1rpK即: 3 2 7 .7 4 ( )PFN轴向 切削分力公式 : 0 . 5 0 . 43326f p c PF a f v K式中参数: 11.1pkK 0.1opK0.1spK0.1rpK即: 6 0 5 .4 8 ( )fFN根据工件 受力 切削力、夹紧力的作用情况,找出在加工过程中对夹紧最不利的瞬间状态,按静力平衡原理计算出理论夹紧力。最后为保证夹紧可靠,再乘以安全系数作为实际所需夹紧力的数值。即 : FKWK 安全系数 K 可按下式计算 有: : 6543210 KKKKKKKK 式中:60 KK为各种因素的 安全系数,查参考文献 5表 121 可得: 1 . 2 1 . 0 1 . 0 1 . 0 1 . 3 1 . 0 1 . 0 1 . 5 6CK 1 . 2 1 . 2 1 . 0 5 1 . 2 1 . 3 1 . 0 1 . 0 2 . 3 6PK 1 . 2 1 . 2 1 . 0 1 . 2 1 . 3 1 . 0 1 . 0 2 . 2 5fK 所以有: 1 1 9 3 . 0 8 ( )K C CW K F N 7 6 6 . 3 7 ( )K P PW K F N 1 3 5 9 . 9 0 ( )K f fW K F N 该孔的设计基准为中心轴,故以回转面做定位基准,实现“基准重合”原则; 参考文献,因夹具的夹紧力与切削力方向相反,实际所需夹紧力 F夹与切削力之间的关系 F夹 KF 轴向力: F夹 KF ( N) 扭距: nts 21 93.111033.123 4.05.1054.33 310 38.09.130 MYFXFM KfdCM Nm 在计算切削力时必须把安全系数考虑在内,安全系数321 KKKK 由资料机床夹具设计手册查表 721 可得: 切削力公式:Pf KfDF 75.02.14 1 2式( 2.17) 式中 mmD 8 rmmf /3.0 查表 821 得: 95.0)1 9 0( 6.0 HBK p即: )(69.1980 NFf 实际所需夹紧力:由 参考文献 16机床夹具设计手册表 1121 得:KFW fK 安全系数 K 可按下式计算,由式( 2.5)有: 6543210 KKKKKKKK 式中:60 KK为各种因素的安全系数,见 参考文献 16机床夹具设计手册表 121 可得: 25.20.10.13.12.10.12.12.1 K 所以 )(55.4 4 5 625.269.1 9 8 0 NFKWfK 由计算可知所需实际夹紧力不是很大,为了使其夹具结构简单、操作方便,决定选用螺旋夹紧机构。 3.4 误差分析与计算 定位误差是指由于定位不准而引起某一工序尺寸或位置要求方面的加工误差。对夹具设计中采用的某一定位方案,只要其可能产生的定位误差小于工件相关尺寸或位置公差的 1/3,即可认为该定方案符合加工精度的要求。 在用夹具装夹工件时,当工件上的定位基准面与夹具上的定位元件相接触或相配合时,工件的位置即由定位元件确定下来。而对一批工件来说,因各工件的有关表面本身和它们之间在尺寸和位置上都 存在公差,且夹具上的定位元件本身及相互间存在尺寸和位置公差,因此,虽然工件已经定位,但每个被定位的工件上的一些表面的位置仍然会产生变化,这就造成了工序尺寸和位置要求方面的加工误差。 该夹具以 2 个平面和和 1个 活动 V 型块 定位, 要求保证孔轴线间的尺寸公差。为了满足工序的加工要求,必须使工序中误差总和等于或小于该

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号