Z3040摇臂钻床主轴Z向进给系统改造设计

Z3040摇臂钻床主轴Z向进给系统改造设计【优秀程毕业设计含5张CAD图纸】

【38页@正文11300字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

Z3040摇臂钻床主轴Z向进给系统改造设计.doc

Z3040摇臂钻床电气原理图.dwg

主轴Z向进给传动链图.dwg

主轴Z向进给系统改造设计_电气控制原理图.dwg

主轴Z方向进给机械部分改造装配图.dwg

进给系统框图.dwg

钻床传动链图.jpg

Z3040摇臂钻床主轴Z向进给系统改造设计

中文摘要

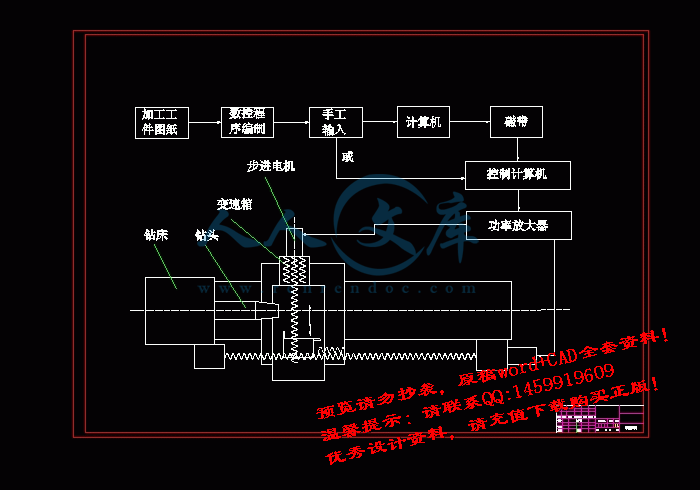

随着科学与技术的发展,计算机数字控制技术的日趋成熟。加工技术在世界的工业范围内都有了显著的提高。我国由于存在大量的金属切削机床,把它们全部淘汰不符合我国国情,所以对金属切削机床进行适当的数控化改造,提高生产效率是最明智的选择。本次设计是对台式钻床的工作台进行数控化改造。首先,了解台式钻床的结构,确定改造方案。其次,选择滚珠丝杠、步进电机和消隙齿轮等零件,来达到提高传动精度,减小加工误差的目的。第三,采用芯片控制代替原有的电气控制形式,达到提高控制精度、减小响应时间和减小占地空间等目的,并且可视化的数控代码编程和模拟加工过程,可以提前发现程序的纰漏。最后,利用PLC可编程控制器对液压回路等进行控制,方便工程技术人员编写和使用。本次设计的结果可以顺利达到设计任务的要求,完成X、Y两方向单独运行和同时运行,提高了加工效率。普通机床数控化改造的技术可以广泛的应用在机械加工行业中。工程技术人员也应掌握并创新该项技术为振兴我国机械制造业而努力。

关键词:创新;改造;数控技术

Abstract

Along with the development of science and technology, the computer numeral control to technically is gradually maturing. The processing technology shows a remarkable progress in the industrial in the world. because of existence a great deal of metal machines in our country , eliminating all of them to not match our country, to carry on an appropriate number control to turn a reformation , and raise working is the most wise choice. This design is numeral control transformation for in table model drills .Firstly, understand the structure that the set table model drills, and make sure a reformation project. Secondly, the choice in Ball bearing guide screw and step-by-step electrical engineering and gear of control gap to attain an accuracy rising, and the purpose of reducing process error. The third, it adopts a chip control to replace original electricity control form, raising control accuracy and reduce the reaction to time and reduce covering space etc. And visual number control procedure code and emulation to process which can discover the error of procedure in advance. In the end, making use of the PLC programmable controller to hydro form etc. and it makes convenient for the engineering technical personnel to write with usage. The result of this design can smoothly attain a request of design and complete X, Y two directions circulate alone and circulate in the meantime and raise working efficiency. The common tool machine number controls technique can extensively be the applied in the manufacturing industry.

Engineering technical personnel should also master and enterprise techniques and make great effort for developing for our country in manufacturing industry.

Key word: Innovation; Transformation; NC Technology

目 录

第一章 绪论1

1.1 先进制造技术的提出与发展1

1.2 我国数控机床发展现状1

1.3 数控机床的优缺点1

1.4 本论文研究的内容及目的2

第二章 机械部分设计与计算3

2.1 确定尺寸及估计重量3

2.2 纵向(Z向)设计计算18

2.2.1 滚珠丝杠设计计算18

2.2.2 传动齿轮的相关计算21

2.2.3 转动惯量计算及其步进电机的选择22

2.2.4 齿轮的验算25

第三章 轴的设计与校核34

3.1 轴的材料选择34

3.2 初选滚动轴承34

3.3 初步确定传动轴的轴向、径向尺寸34

3.4 按弯扭合成强度校核轴的强度34

第四章 零件校核计算39

4.1 滚动轴承的支反力计算39

4.2 滚动轴承的寿命校核39

4.3 键的强度校核39

第五章 数控系统的硬件电路设计41

5.1 单片机简介41

5.2 单片机在设计中的应用43

结论47

致谢语48

参考文献49

Z3040摇臂钻床主轴Z向进给系统改造设计

摘要 随着科学技术的发展,计算机数字控制技术的日趋成熟,加工技术在世界的工业范围内都有了显著的提高。我国由于存在大量的金属切削机床,把它们全部淘汰不符合我国国情,所以对金属切削机床进行适当的数控化改造是最明智的选择。本次设计是对台式钻床的工作台进行数控化改造。首先,了解台式钻床的结构,确定改造方案。其次,选择滚珠丝杠、步进电机和消隙齿轮等零件,达到提高传动精度,减小加工误差的目的。第三,采用芯片控制代替原有的电气控制形式,从而达到提高控制精度、减少响应时间和减小占地空间等目的,并且可视化的数控代码编程和模拟加工过程可以提前发现程序的纰漏。最后,利用单片机对液压回路等进行控制,方便工程技术人员编写和使用。本次设计的结果可以顺利达到设计任务的要求,提高加工效率。普通机床数控化改造的技术可以广泛的应用在机械加工行业中,工程技术人员也应掌握并创新该项技术为振兴我国机械制造业而努力。

关键字:经济性数控钻床 滚珠丝杠 滚动轴承

第一章 绪论

1.1 先进制造技术的提出与发展

1949年,在美国麻省理工学院伺服机构研究室的协助下开始数控机床研究,并于1952年试制成

功第一台由大型立式仿形铣床改装而成的三坐标数控铣床,不久即开始正式生产。从1952年至今,

数控机床按数控系统的发展经历了五代:

第一代 1955年,数控系统以电子管组成,体积大,功耗大;

第二代 1959年,数控系统以晶体管组成,广泛采用印刷电路板;

第三代 1965年,数控系统采用小规模集成电路,其特点是体积小,功耗低,可靠性有了提高;

第四代 1970年,数控系统采用小型计算机取代专用计算机,其部分功能由软件实现,首次出现在

1970年美国芝加哥国际机床展览会上,具有价格低,可靠性高和功能多等特点;

第五代 1974年,数控系统以微处理器为核心,不仅价格进一步降低,体积进一步缩小,使实现真

正意义上机电一体化成为可能。现在市场上数控系统都是以微处理器为核心系统,但数控系统的性能随着CPU的不断升级而不断提高,这一代又可细分为六个发展阶段。

1974年 系统以位片微处理器为核心,有字符显示、自诊断功能,

1979年 系统采用CRT显示、VLIC、大容量磁泡存储器、可编程接口和遥控接口等,

1981年 具有人机对话功能、动态图形显示、实时精度补偿,

1986年 数字伺服控制诞生,大惯量的交直流电机进入实用阶段,

1988年 采用高性能的32位机作为主机的主从结构系统,

1994年 基于PC的NC系统诞生,使NC系统的研究开发进入了开放型、柔性化的新时代,

新型NC系统的开发周期日益缩短。可以说它是数控技术发展的又一个里程碑。

1.2 我国数控机床发展现状

我国数控机床的发展起步较早,从1958年开始研制,已经历了40年的发展历程。但到1978年底,数控机床的发展几经周折,走了不少弯路,当年数控机床的产量仅223台。1979年开始的改革开放,为我国的机械工业开辟了新时期,数控机床的发展也进入了一个崭新的阶段。我国近几年数控机床发展迅速,一大批性能较好,价格适宜的产品受到了用户的欢迎,但与工业发达国家仍存在阶段性的差距。就总体来说,我国数控机床的构成比较落后,以普通精度加工为主的车床、钻床所占比重大,以高精度加工为主的磨床、自动化和高效率的加工中心所占比重小。国产的经济型、低价位的数控机床比重大,其性能和加工效率与国外先进水平差距较大,中档以上的产品竞争力较低。装备各行业所需的数控机床,主要依靠进口,国产数控机床的市场占有率不高。

1.3 数控机床的优缺点

数控机床较好地解决了复杂、精密、小批、多变的零件加工问题,是一种灵活的、高效能的自动化机床,尤其对于约占机械加工总量80%的单件、小批量零件的加工,更显示出其特有的灵活性。概括起来,采用数控机床有以下几方面的优点:

第一 提高加工精度,结构上引入滚珠丝杆、采用软件精度补偿技术、加工全程由程序控制加 工,减少人为因素对加工精度的影响,尤其提高了同批零件加工的一致性,使产品质量稳定;

第二 提高生产效率,一般约提高效率3-5倍,使用数控加工中心机床则可提高生产率5-10倍,

节约时间与资金;

第三 可加工形状复杂的零件,如螺旋浆;

第四 减轻了劳动强度,改善了劳动条件;

第五 有利于生产管理和机械加工综合自动化的发展。

但是数控机床也存在着以下缺点:

第一 由于费用高昂,加工大批量零件不利;

第二 操作人员要求素质高,工资成本高;

第三 系统复杂,修理复杂,维护费用高,需要好的工作环境。

1.4 本论文研究的内容及目的

本次设计是对台式钻床的工作台进行数控化改造。首先,了解台式钻床的结构,确定改造方案;其次,选择滚珠丝杠、步进电机和消隙齿轮等零件,来达到提高传动精度,减小加工误差的目的;第三,采用芯片控制代替原有的电气控制形式,达到提高控制精度、减小响应时间和减小占地空间等目的,并且可视化的数控代码编程和模拟加工过程,可以提前发现程序的纰漏;最后,利用单片机对液压回路等进行控制,方便工程技术人员编写和使用。本次设计的结果可以顺利达到设计任务的要求,完成Z、Y两方向单独运行和同时运行,提高了加工效率。

参考文献

[1] 机床设计手册编委会. 机床设计手册3. 北京:机械工业出版社,1982.

[2] 张新义. 经济型数控机床系统设计. 北京:机械工业出版社,1993.

[3] 李福生. 数控机床技术手册. 北京:北京出版社,1996.

[4] 纪名刚. 机械设计. 北京:高等教育出版社,1996.

[5] 郑志祥,徐锦康等.机械零件第二版.北京:高等教育出版社,2000.

[6] 巩云鹏,田万禄. 机械设计课程设计. 沈阳:东北大学出版社,2000.

[7] 孙桓. 机械原理. 北京:高等教育出版社,2001.

[8] 刘庆潭.材料力学.北京:机械工业出版社,2006.

[9] 李善术. 数控机床及其应用. 北京:机械工业出版社,2004.

[10] 莫雨松,李劲根. 互换性与技术测量. 北京:中国计量出版社,2000.

[11] 刘怀兴,夏田. 数控机床系统设计. 北京:化学工业出版社,2005.

[12] 机械设计手册编委会. 机械设计手册6. 北京:机械工业出版社,2004.

[13] 卜炎. 机械设计传动装置设计手册. 北京:机械工业出版社,2004.

[14] 余梦生,吴宗泽.机械零部件手册. 北京:机械工业出版社,2004.

[15] 机床设计手册编委会. 机床设计手下1. 北京:机械工业出版社,1982.

川公网安备: 51019002004831号

川公网安备: 51019002004831号