!【详情如下】【注塑塑料模具课题】CAD图纸+word设计说明书.doc[9000字,28页]【需要咨询购买全套设计请加QQ97666224】.bat

任务书.doc

开题报告.doc

文献综述.doc

设计说明书.doc[9000字,28页]

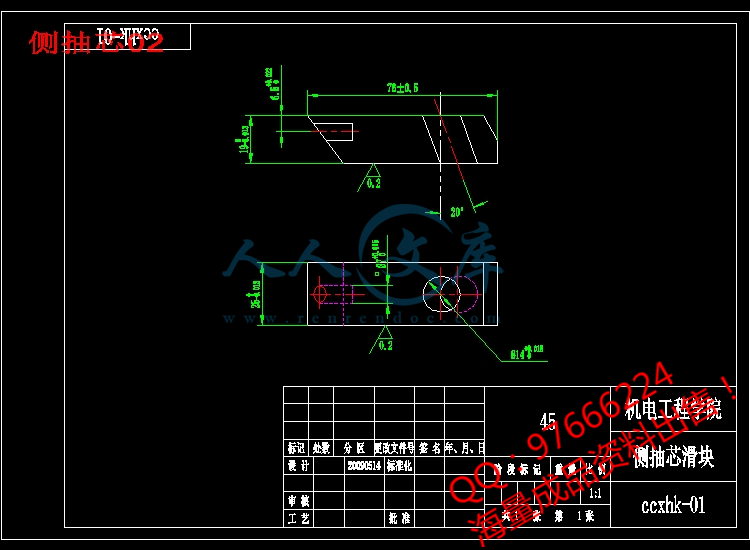

侧抽芯02.dwg

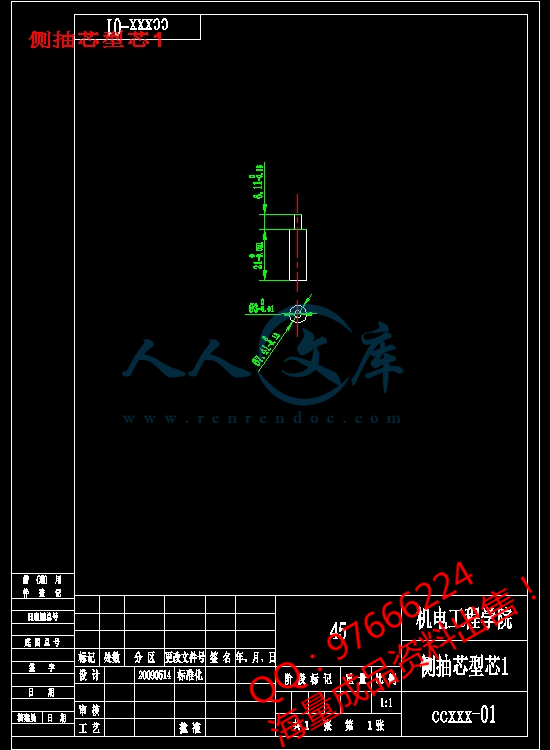

侧抽芯型芯1.dwg

凹模.dwg

制件图.dwg

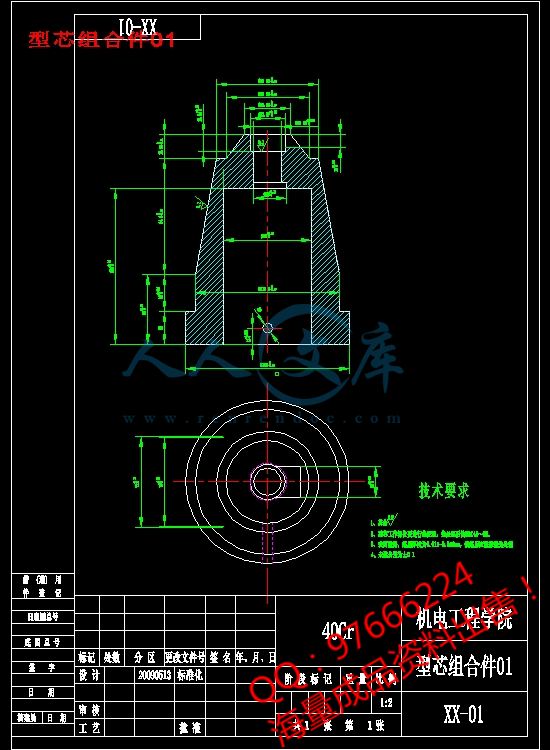

型芯组合件01.dwg

型芯组合件02.dwg

型芯组合件03.dwg

型芯装配.dwg

滑块装配图.dwg

装配图.dwg

电风扇上盖注塑成型模具设计

摘要:塑料注塑成型可以制作大量具有高精度和复杂型腔形状的制件。通过用注塑模 CAE软件 MOLDFLOW对塑件进行模流分析,选择聚丙烯的成型工艺参数 ,设计了一模一腔的注射模具。按聚丙烯的平均收缩率设计计算模具成型尺寸。分析了电风扇上盖的结构工艺特点,介绍了电风扇上盖注射模结构及模具的工作过程, 介绍了模具设计方案、工作原理, 阐述了成型部件、浇注系统凝料双层结构、顶出机构的设计特点。同时介绍了成型零件的加工制造的过程。

关键字:注塑模;MOLDFLOW分析;制造

Design Of Injection Mould For Cover Of Fan

Abstract :The plastic injection molding is known to be the most effective process for producing discrete plastic parts of complex shape to the highest precision at a low cost.An injection die with a mold cavity was designed though using the injection mold CAE software MOLDFLOW to simulate plastic flow and choosing the molding parameters of polypropylene. The molding size was designed according to the average shrinkage ratio of polypropylene.Analyzing on the structural character of cover of fan, the structure of injection mold and the mold working process are introduced. The design specialities of molding parts,the double deck structure of concretionary plastic for the gating system and the ejection mechanism were presented as well.Meanwhile,manufacturing of the molding size were introduced.

Keyword:Injection mould;Analyzing of MOLDFLOW;Manufacturing

目 录

中文摘要

英文摘要

1 塑料的工艺性分析……………………………………………………… 4

1.1 塑件的原材料分析……………………………………………… 4

1.2 塑件的尺寸精度分析…………………………………………… 4

1.3 塑件的表面质量分析…………………………………………… 4

1.4 塑件结构的工艺性分析………………………………………… 4

2 注塑过程的分析及确定成型设备选择………………………………… 5

2.1 注塑过程的分析………………………………………………… 5

2.2 选用注塑机……………………………………………………… 7

3 注射模的结构设计…………………………………………………… 8

3.1 分型面的选择…………………………………………………… 8

3.2 浇注系统的设计………………………………………………… 9

3.2.1 主流道设计……………………………………………… 10

3.2.2 分流道的设计…………………………………………… 11

3.2.3 浇口设计………………………………………………… 11

3.3 成型零件的设计……………………………………………… 11

3.3.1 凹模、凸模和型芯的基本尺寸的确定………………… 12

3.3.2 凹模壁厚确定…………………………………………… 13

3.3.3 底板厚度确定…………………………………………… 14

3.3.4 成型零件的位置布置及其三维造型…………………… 15

3.4 导向机构的设计………………………………………………… 18

3.5 推出部分的设计………………………………………………… 18

3.5.1 脱模力的计算…………………………………………… 18

3.5.2 推件板的厚度计算……………………………………… 19

3.6 侧向分型与抽芯机构的设计………………………………… 19

3.7 冷却部分的设计………………………………………………… 21

3.8 标准模架的选用………………………………………………… 22

3.9 注塑机的校核…………………………………………………… 22

4 标准零件的加工图和非标准零件的加工工艺规划…………………… 22

5 小结……………………………………………………………………… 26

参考文献…………………………………………………………………… 26

川公网安备: 51019002004831号

川公网安备: 51019002004831号