摘 要

MG100-BW滚筒式采煤机是采用电机驱动、横向布置,用以开采较薄煤层的无链液压牵引采煤机,机面高度低,装机功率较大,具备截割硬煤、夹矸和爬坡的能力和过断层的能力。采煤机的类型很多,但多以双滚筒采煤机为主。双滚筒采煤机主要由截割部、牵引部、电气系统和辅助装置组成。采煤机各个部分协调工作,实现采煤机对煤矿开采的目的。MG100采煤机的调高系统运动模型为曲柄摇块机构。通过液压油缸的推或拉,实现摇臂成角度摆动。

关键词:采煤机;总成设计;齿轮

ABSTRACT

MG100-BW shearer drum drive motor is used, horizontal layout for the non-chain thin seam mining hydraulic shearer, machine height is low, a larger installed power, with the cutting of hard coal, and partings climbing ability and the ability to have faults. Many types of coal mining, but more than double drum shearer-based. Mainly by the double-drum shearer cutting unit, traction department, composed of electrical systems and auxiliary devices. Coordination of the various parts of Shearer to achieve the purpose of coal mining on the coal mining. MG100 shearer movement model system for the crank to increase the block body shaking. The hydraulic cylinder to push or pull, to achieve the angle into the swing arm.

Key words:shearer;assembly design;gear

目录

1 MG100采煤机主要技术参数1

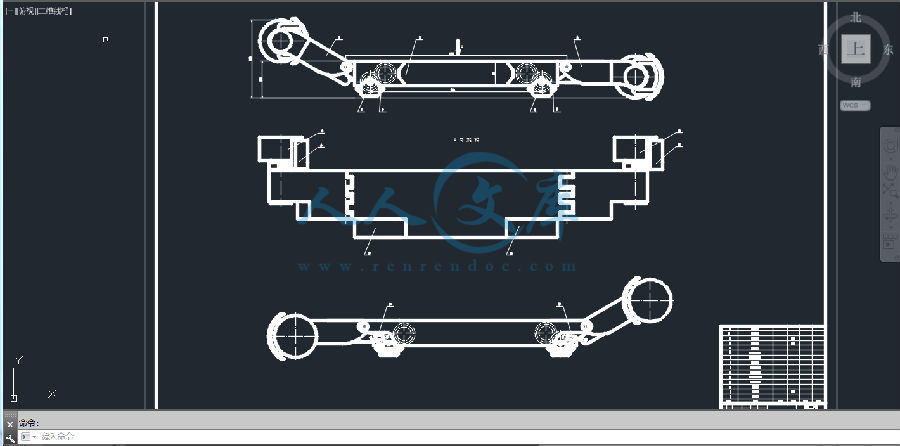

1.1采煤机的组成和总体分布1

1.1.1 采煤机的组成1

1.1.2 采煤机总体布置2

2 液压系统4

2.1主油路系统4

2.1.1主油路4

2.1.2补油和热交换回路4

2.2保护系统5

2.2.1恒压控制和电动机超载保护5

2.2.2高压保护6

2.2.3液压马达制动6

2.3操作系统6

2.3.1液压牵引系统开启6

2.3.2摇臂调高系统液压操作和手动操作6

3 采煤机传动系统8

3.1牵引部传动系统8

3.1.1牵引部液压马达选取8

3.1.2牵引部传动比设计8

4 液压传动部传动系统11

4.1 液压传动部电动机选取11

4.2 液压传动部辅助泵选取11

4.3 液压传动部主泵选取11

4.4 液压传动部传动比11

4.5 采煤机总传动简图12

5 采煤机传动系统齿轮设计14

5.1液压传动部齿轮设计14

5.1.1液压传动部各轴的传递功率及扭矩计算14

5.1.2按齿根弯曲疲劳强度设计液压传动部齿轮15

5.1.3按齿面接触疲劳强度校核液压传动部齿轮17

5.1.4校核液压传动部其他齿轮是否符合设计要求17

5.2牵引部齿轮设计21

5.2.1牵引部各轴的传递功率及扭矩计算21

5.2.2按齿根弯曲疲劳强度设计牵引部齿轮22

5.2.3按齿面接触疲劳强度校核牵引部齿轮25

5.2.4 牵引部行星轮机构设计26

5.2.4.1牵引部行星轮机构传动比及模数设计26

5.2.4.2按齿根弯曲疲劳强度设计行星轮齿轮28

5.2.4.3按齿面接触疲劳强度校核行星轮齿轮29

5.2.4.4按齿面接触疲劳强度校核行星轮齿轮30

5.2.5 牵引部行走齿轮设计31

5.2.5.1按齿轮接触疲劳强度设计31

5.2.5.2按齿根弯曲疲劳强度校核齿轮32

5.2.5.3大齿轮的强度校核33

6 采煤机部分传动轴的设计及校核35

6.1初步设计轴的最小直径35

6.2按弯扭合成应力校核轴的强度35

7 采煤机箱体设计42

7.1采煤机箱体力学模型42

7.2采煤机壁厚计算42

8 采煤机调高系统设计44

8.1调高油缸的选择44

8.2调高方案设计44

参考文献47

致谢48

附录49

川公网安备: 51019002004831号

川公网安备: 51019002004831号