目 录

要摘…………………………..……………………………………………………Ⅰ

ABSTRACT……..…………………………………………………………………Ⅱ

第1章绪论1

1.1剪板机分类1

1.2剪板机工作原理2

第2 章选择方案对比4

2.1液压传动方案4

2.2机械传动方案4

2.2.1凸轮机构方案5

2..2.2曲柄滑块机构方案.5

2.3剪板机结构设计描述5

2.4本章小结9

第3章总体传动方案10

3.1电动机的选择10

3.1.1电动机类型结构形式的选择10

3.1.2 电动机功率的选择10

3.1.3计算传动装置运动和动力参数12

3.2本章小结12

第4章带传动的设计及计算14

4.1确定计算功率14

4.1选择带型14

4.3确定小带轮的基准直径14

4.3.1初选小带轮的基准直径14

4.3.2计算带的速度14

4.3.3计算从动轮的基准直径15

4.4确定中心距a和带轮的基准长度15

4.5验算主动轮上的包角16

4.6确定带的根数16

4.7确定带的预紧力16

4.8计算带传动作用在轴上的压轴力17

4.9带轮结构的设计17

4.9.1小带轮的结构设计17

4.9.2大带轮的结构设计19

5.0本章小结20

第5章轴的设计21

5.1主动轴设计21

5.1.1轴的材料21

5.1.2轴颈的最小许用值21

5.1.3确定轴上的零件的装配方案22

5.1.4轴上零件定位22

5.1.5轴各段直径和长度的确定22

5.1.6绘制主轴上零件的装配图及轴的结构图22

5.1.7轴的强度校核计算22

5.2从动轴的设计22

5.2.1材料选择22

5.2.2轴颈的最小许用值22

5.2.3确定轴上零件的装配方案22

5.2.4绘制从动轴上零件的装配图的结构图22

5.2.5轴的强度校核22

5.3本章小结25

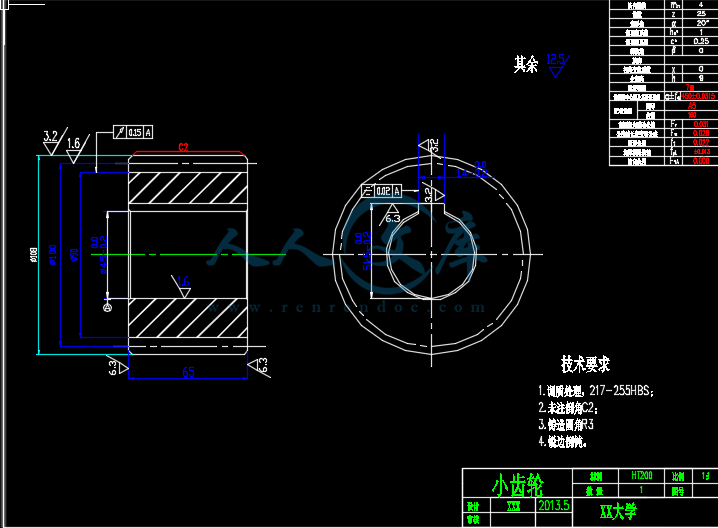

第6章齿轮设计26

6.1选定齿轮类型、精度等级、材料及齿数26

6.1.1齿轮类型的选择26

6.1.2齿轮材料的选择26

6.1.3选取精度等级26

6.1.4选择齿数26

6.2按齿面接触强度设计26

6.2.1确定公式内容计算数值26

6.2.2计算27

6.3按齿根弯曲强度设计28

6.3.1确定公式内容计算数值29

6.3.2设计计算29

6.4几何尺寸计算30

6.4.1计算分度圆直径30

6.4.2计算中心距30

6.4.3计算齿轮宽度30

6.5验算30

6.6结构设计及绘制齿轮零件图31

6.6.1对小齿轮的结构设计31

6.6.2对大齿轮的机构设计31

6.7本章小结33

第7章曲柄滑块机构设计34

7.1材料的选择34

7.2确定曲柄滑块机构杆件长度34

7.3结构设计35

7.4强度校核35

7.5电动机校核36

7.6建立曲柄滑块机构的数学模型36

7.6.1建立位移方程37

7.6.2建立速度方程37

7.6.3建立加速度方程37

7.7本章小结38

结论39

参考文献40

致谢41

摘 要

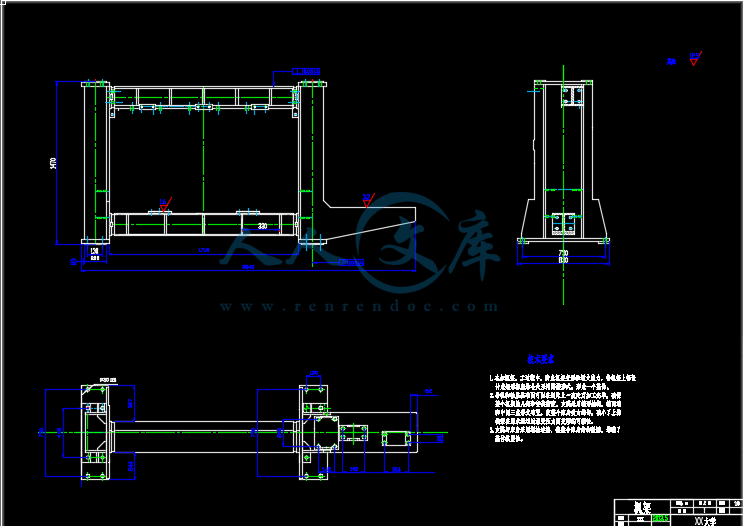

该设计的对称传动剪板机,其冲剪力为10吨,滑块的行程为22mm,每分钟剪切30次。由电动机提供动力,经过一级带传动和一级齿轮传动减速。设计中采用的执行机构为对心曲柄滑块机构,这一机构将剪板机传动系统的旋转运动转变为滑块的往复直线运动,实现对板料的剪切。曲柄滑块机构具有结构简单、加工容易、维修方便、经济实用的优点,在机械设备中应用广泛。本设计中,通过对平面曲柄滑块机构的数学建模,用Turbor C编程,输入曲柄滑块机构的机构参数和运功参数,实现对整个机构运动过程的仿真。

关键词:Turbor C 运动仿真 曲柄滑块 剪板机

ABSTRACT

The design of symmetric transmission shears, shear-to 10 tons, the itinerary for the slider 22 mm per 30 minutes shear. Powered by the motor through a belt drive and a slowdown Gear. Design of the implementation agencies right mind crank slider, This will shears transmission rotation slider into the reciprocating linear motion, the realization of the right of sheet metal shear. Crank slider is simple in structure, easy processing, easy to maintain and repair, economic and practical advantages in machinery, equipment widely used. The design, right through the plane crank slider mathematical modeling, Turbor C programming, input slider crank agencies that such remarks parameters and the parameters of the whole movement of the simulation process.

Key words: Turbor C Motion simulation Crank and slide block Cutting machine

第2章 选择方案对比及剪板机构描述

剪板机主要是通过滑块上刀片的往复直线运动来实现切断功能,能实现这个目的主要由液压传动和机械传动两种。

2.1液压传动方案

剪板机液压传动系统原理图如图2.1所示,其原理:手动换向阀6推向左位(即左位接入系统),此时活塞在压力油的作用下向下运动,对板料进行剪切加工,当加工完成后,将阀6手柄推向右位(即右位接入系统),活塞向上运动,即刀片上抬,到了一定位置,将阀6手柄推入中位,这样活塞就停留在此位置不动。然后剪切第二次时,重复上述操作。手动换向阀6也可改为电气控制的换向阀,从而实现自动连续剪切,提高效率。

图2.1 液压传动系统原理图

液压剪板机采用液压传动,使机器工作时平稳,噪声小,安全可靠,可以进行单次连续剪切,剪板厚度也较机械传动的厚,但是液压系统是利用液体作为中间介质来传递动力的,剪切力大时,油压也相应的高,对液压元件的精度、强度要求也高,制造成本也相应的较高,而且液压系统不可避免的存在,泄露问题,会造成污染,油温的变化会引起油液粘度变化,影响液压传动工作的平稳性,所以适应环境能力小。另外,液压剪板机的维修也不方便,需要掌握一定的专业知识,因此此次设计不选用此方案。

2.2机械传动方案

2.2.1凸轮机构方案

图2.2 凸轮机构原理图

凸轮机构的工作原理如图2.2所示:主轴的转动带动凸轮传动,凸轮升程时推动滑块(即刀片)作剪切动作。回程时,滑块在弹簧的作用下上升到开始位置,准备下一个动作循环。

凸轮机构的优点是可以根据从动件的运动规律来选择机构的尺寸和确定凸轮轮廓线。缺点是凸轮机构一般用于控制机构而不是用于执行机构,因为其工作压力不能太大,否则会严重磨损凸轮的轮廓及推杆,导致该机构不能实现预期的动作要求,不能保证机器的稳定性,因此该方案不予采用。

2.2.2曲柄连杆机构方案

曲柄连杆机构的工作原理如图2.3所示:通过主轴转动带动曲柄转动,曲柄通过连杆使滑块作上下往复运动,实现剪切动作。

该机构具有结构简单、加工容易、维修方便、经济实用的优点,故采用此方案即曲柄滑块机构作为执行机构比较合适。

2.3剪板机构设计描述

剪切过程如图所示,板料在剪板机的上.下剪切刀作用下受剪切产生分离变形。剪切时下剪刀固定不动,上剪刀向下运动。开始剪切时,上剪刀刀刃压入板料,产生一对剪力F及相应的力矩Fd,迫使被剪板料转动。但在转动过程中受到剪刀侧面的阻挡,在剪刀的另一侧面也产生一对侧推力Ft及相应的力矩Ftc,其方向阻止板料的转动。

开始剪切时,板料转角随压入深度的增大而增大,而力矩Ftc也随之增大,故剪刀压入一定深度后有Fd=Ftc,这时被剪板料就不再转动,直至在剪力作用下被剪断为止。这种剪切板料的设备称为剪切机。

图2.3 曲柄滑块机构原理图

剪板机属于直线剪切机类型,主要用于剪切各种尺的金属板材的直线边缘。由于剪板机上设有后挡料装置或前挡料装置,顾可以对板料进行定尺寸剪切。

剪板机可以按其工艺用途和结构类型分类如表2.4所示。

川公网安备: 51019002004831号

川公网安备: 51019002004831号