螺旋管状面筋机总体及坯片导出装置设计

螺旋管状面筋机总体设计全套课程毕业设计

螺旋管状面筋机坯片导出装置设计

螺旋管状面筋机总体及坯片导出装置设计【优秀食品加工机械设计含34张CAD图纸】

【带任务书+开题报告+实习报告+申报表+外文翻译】【30页@正文12800字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

A0坯片导出及切断部装图.dwg

A2中空轴.dwg

A2大料斗.dwg

A2底版.dwg

A2机架.dwg

A3下料口09.dwg

A3中空轴.dwg

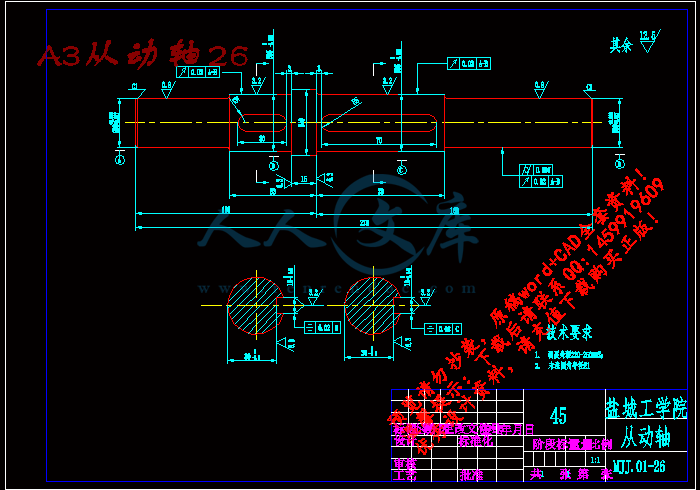

A3从动轴26.dwg

A3从动链轮13.dwg

A3从动链轮28.dwg

A3传动主轴04.dwg

A3传动链轮01.dwg

A3传动链轮03.dwg

A3凸轮切料25.dwg

A3凸轮活塞27.dwg

A3压料板16.dwg

A3导向装置20.dwg

A3小料斗08.dwg

A3推杆22.dwg

A3推杆31.dwg

A3机架05.dwg

A3螺杆11.dwg

A4凸台23.dwg

A4切料刀具18.dwg

A4导向轴套21.dwg

A4挡圈06.dwg

A4挡圈15.dwg

A4活塞32.dwg

A4螺栓销轴19.dwg

A4轴套02.dwg

A4轴套14.dwg

A4轴套24.dwg

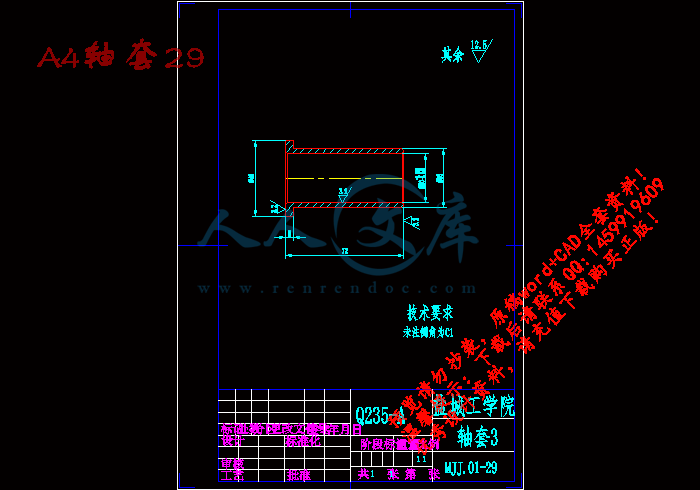

A4轴套29.dwg

A4闷盖07.dwg

任务书.doc

实习报告.doc

开题报告.doc

摘要.doc

文献资料

正式封面.doc

滚压机设计影响喂料系统的压应力.doc

说 明 书.doc

选题申报表.doc

任务书

课题: 螺旋管状面筋机总体及坯片导出装置设计

一、设计内容

现行面筋手工成形,手须长期与盐水接触,现设计螺旋管状面筋机,要求成

形到蒸煮期间卷绕尾端不松脱。主要内容有:

1 总体方案设计

1)面筋坯料成型特性研究分析;

2)坯片导出方案设计;

3)坯片切断装置及与卷绕装置的同步设计;

4)卷绕方案设计, 卷绕时螺旋管状的形成方案,上料与下料同步。

2. 结构设计:

1)坯片导出装置设计;

2)坯片切断装置设计;

3.试验样机制作及检测试验。

4.图样设计:坯片导出装置、切断装置部装图及全部零件图。

二、设计依据

1.课题来源:院级科研课题 ;

2.产品名称:螺旋管状面筋机;

3.加工能力:600个/h,单重:125~160g/个;

4.面筋成形要求:螺旋管状面筋,长160~200mm,成形到蒸煮期间卷绕尾端

不松脱。

三、设计要求

1.总体方案设计应有两种以上方案比较和选择;

2.充分考虑面筋粘弹性及随时间、温度变化的特性,对样机试验、总结,改进

设计;

3.坯片形成,导入卷绕机构卷绕,切断坯片,卷绕成形后夹持筷离位,下一夹

持筷上位,坯片再导入,各动作应和谐协调;

4.面筋卷制在盐水环境中工作,既要防止机器锈蚀,又要防止润滑失效或渗入

面筋工作腔;

5.设计图样总量:折合成A0幅面在4张以上;

工具要求:应用计算机软件绘图;

过程要求:装配图需提供手工草图;

6.毕业设计说明书按照学校规定的格式规范统一编排、打印,字数不少于1万

字;

7.查阅文献资料10篇以上,并有不少于3000汉字的外文资料翻译;

8.到相关单位进行毕业实习,撰写不少于3000字实习报告;

9.撰写开题报告。

四、毕业设计物化成果的具体内容及要求

1、设计成果要求:

1)毕业设计说明书 1 份

2)螺旋管状面筋机坯片导出装置部装图和零件图 1 套

3)螺旋管状面筋机坯片切断装置部装图和零件图 1 套

2、外文资料翻译(英译中)要求

1)外文翻译材料中文字不少于3000字;

2)内容必须与毕业设计课题相关;

3)所选外文资料应是近10年的文章,并标明文章出处。

五、 毕业设计(论文)进度计划

起讫日期工作内容备 注

3月17日~3月18日布置任务

3月19日~4月1日调查研究,毕业实习

4月2日~4月15日方案论证,总体设计

4月16日~4月30日技术设计(部件设计)

5月8日~5月23日工作设计(零件设计)

5月24日~6月7日撰写毕业设计说明书

6月8日~6月10日毕业设计预答辩

6月11日~6月18日修改资料

6月19日~6月21日评阅材料

6月22日~6月24日毕业答辩

6月25日~6月28日材料整理装袋

六、 主要参考文献:

1.辰工.高蛋白“素肉”——面筋[J].中国保健营养,2002,(04):34-35.

2.丁玉庭,邹礼根,陈艳,殷亚峰. 非水法面筋提取的研究[J]. 中国保健营

养,2003,(04):96-97.

3.杨铭铎.面筋形成机理的解析[J].中国烹饪研究,1991,(1):17-20.

4.孟慧英.简单的面筋品质测定法[J]. 粮油仓储科技通讯,2000,(6):20-21.

5.叶伟昌.机械工程及自动化简明设计手册[M].北京:机械工业出版社,2001.

6.李益民.机械制造工艺设计简明手册[M].北京:机械工业出版社,1993.

7.沈世德.机械原理[M].北京:北京机械工业出版社,2001,12.

8.李云.机械制造工艺及设备设计指导手册[M].北京:机械工业出版社,1996.

9. 徐灏.机械设计手册[M].北京:机械工业出版社,2002.

10.胡家秀.机械零件设计实用手册[M].北京:机械工业出版社,1999,10.

螺旋管状面筋机总体及坯片导出装置设计

摘 要:本设计是应楼王淀粉厂的要求而进行设计的,由于目前面筋的生产过程全部为手工作业,工作环境十分恶劣,然而面筋的市场需求量很大(由于其营养价值和市场地位高),所以面筋的机械化操作显得尤为迫切。面筋机的设计分为三个部分:面筋机的坯片导出和切断装置的设计和卷绕装置的设计。本课题为螺旋管状面筋机总体及坯片导出装置设计,着重设计面筋机的坯片导出及切断装置。由于面筋特有的粘弹性质,以及参照去年设计的面筋机样机,在此重新提出的解决方案为:一定量的面筋通过螺旋丝杠的挤压从大料斗被送至小料斗,中间通过切料刀具切断,以便控制单个面筋的重量。被切断的面筋通过导出口导出,被送至卷绕装置卷绕。面筋由于要先切断后通过小料斗导出,所以采用凸轮机构来控制比较方便。采用一大一小两个料斗是更利于面筋的导出成型。这样的设计符合工厂的实际生产需要,满足食品生产的卫生要求,有很高的市场经济的价值。

关键词:面筋;成型机;螺旋管状;坯片导出

The Design of The Overall and The Piece Educing Setting Unit of The Spiral Tubular Gluten Machine

Abstract :The design is requested by Louwang starch factory. The operation of the mechanization of the gluten is especially impendency because the production of the gluten is handiwork at present, the work circumstance is very abominable, and the gluten’s demanding is massive (because of the nutritional value and the market niche). The design of gluten molding machine divided into three parts: the piece educing setting unit, the cutting setting unit and the winding device unit. This project is the design of the overall and the piece educing setting unit of the spiral tubular Gluten machine. It mainly introduce the design the piece educing setting unit and the cutting setting unit because of its unique viscoelastic nature, and the reference to the last design of the gluten molding machine. The solution of the design of the gluten molding machine: The certain amount of gluten is sent from the big hopper to the small hopper through the helical screw extrusion. The gluten is cut by the middle cutting tool materials. The weight of the single gluten is controled by the cutting tool materials. The gluten which is cut is educed by the export of gluten guidance .The device is sent to the winding device unit. Because the gluten should be cut before it is sent to the export of gluten guidance through the small hopper, the use of cam mechanism to control is more convenient. The two hoper is more conducive to the gluten derived molding. The design accords with the practical production need of the factory and meets the sanitation demand of the food production .So the design of the gluten shaping machine has a high market economic value.

Key words:gluten; shaping machine; spiral tubular; piece educing

目 录

1 前言1

2 面筋机系统整体设计2

2.1 总体方案论证2

3 面筋机坯片导出及切断部分具体设计说明4

3.1 进出料口形状设计4

3.2电动机及减速机选择6

3.3电磁离合器选择.6

3.4联轴器选择7

3.5链轮设计及校核 7

3.5.1链轮的设计.7

3.5.2链轮较核8

3.6凸轮设计9

3.7轴设计与主要轴的校核10

3.7.1传动轴的尺寸设计10

3.7.2中空轴的尺寸设计 13

3.7.3从动轴的尺寸设计.14

3.7.4传动主轴较核15

3.8滑动丝杠副选择计算16

3.9轴承及轴承座选取16

3.9.1轴承的选取16

3.9.2轴承的安装方法 17

3.9.3轴承的预紧.17

3.10弹簧的设计计算及校核.17

3.10.1弹簧的设计17

3.10.2弹簧疲劳强度验算 21

4 强度校核22

4.1螺栓校核22

4.2键校核22

4.3销校核23

5 结论24

参考文献25

致 谢26

附 录27

1 前 言

文明的发展和进步可以说与小麦的历史连在一起。早在有历史记载前,人类就种植小麦。1948年,芝加哥大学的考古学家证明小麦的种植起源于中东土壤肥沃的新月形地带。小麦是谷物中最重要的,世界上靠小麦作为食品的人多于靠其它任何食品生活的人。世界上70%以上的可耕地种植粮食,小麦占地最多,高于22%。一年中每个月,世界上都有一个地区收获小麦[1]。

小麦面筋除了在食品行业应用广泛外,在其它行业的应用亦得到蓬勃发展,如医用胶囊;发胶等化妆品;香烟的过滤嘴;鱼虾的饲料;可降解可重新利用的绿色粘贴剂;水泥制造中亦可加入面筋,因为其与Ca交联而增强了水泥的粘合性和防水性;环境保护工作者可将其作为处理废水的固化物[2]。

参 考 文 献

[1] 辰工.高蛋白“素肉”——面筋[J].中国保健营养,2002,(04):34-35

[2] 丁玉庭,皱礼根,陈艳,殷亚峰.非水法面筋提取的研究[J].中国保健营养,2003,

(04):96-97.

[3] 杨铭铎.面筋形成机理的解析[J].中国烹饪研究,1991,(01):17-20.

[4] 李瑜,王兰,尹春明,李艳军.小麦面筋蛋白的磷酸化改性研究[J]. 郑州工程学

院学报,2002,(02):49-64.

[5] 刘冬儿.小麦粉面筋出率的影响因素[J].西部粮油科技,1999,(24):34-35.

[6] 吴晓寅.小麦面筋含量检测方法的探讨[J].粮汕仓储科技讯,2004,(01):52-53.

[7] 黄瑾.小麦面筋与面粉面筋的经验测算方法[J].山东农机,2002.(03):23-24.

[8] 叶伟昌.机械工程及自动化简明设计手册[M].北京:机械工业出版社,2001.

[9] 李益民.机械制造工艺设计简明手册[M].北京:机械工业出版社,1993.

[10] 沈世德.机械原理[M].北京:北京机械工业出版社,2001,12.

[11] 李云.机械制造工艺及设备设计指导手册[M].北京:机械工业出版社,1996.

[12] 机械加工技术手册编写组.机械加工技术手册[M].北京:北京出版社,1989,09.

[13] 胡家秀.机械零件设计实用手册[M].北京:机械工业出版社,1999,10.

[14] 徐灏.机械设计手册[M].北京:机械工业出版社,2002.

[15] 成大先.机械设计手册[M].北京:化学工业出版社,1991,09.

川公网安备: 51019002004831号

川公网安备: 51019002004831号