!【包含文件如下】【注塑塑料模具类】CAD图纸+word设计说明书.doc[19000字,42页]【需要咨询购买全套设计请加QQ97666224】.bat

产品图.dwg

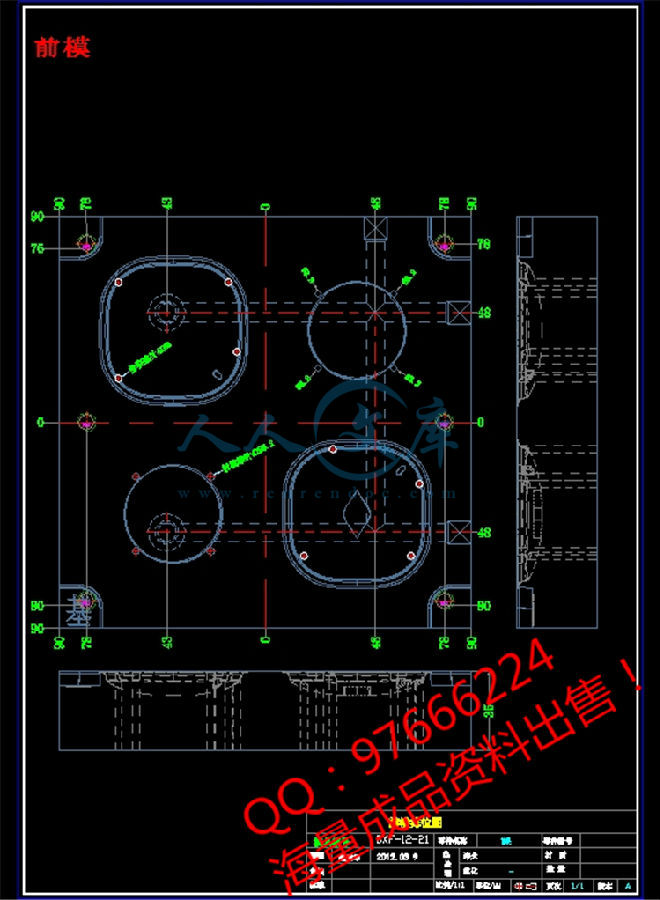

前模.dwg

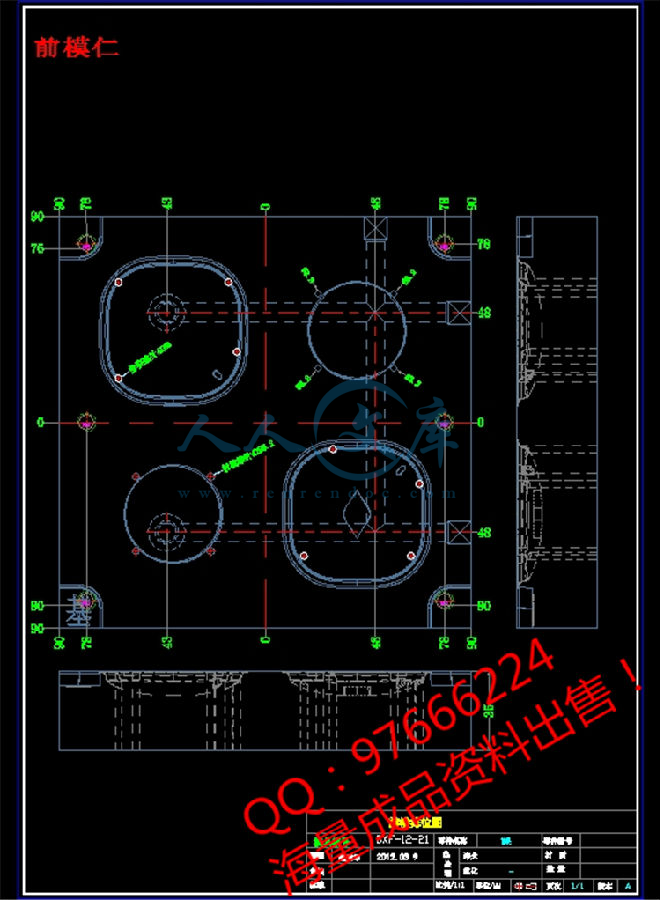

前模仁.dwg

前模鑲针.dwg

后模仁.dwg

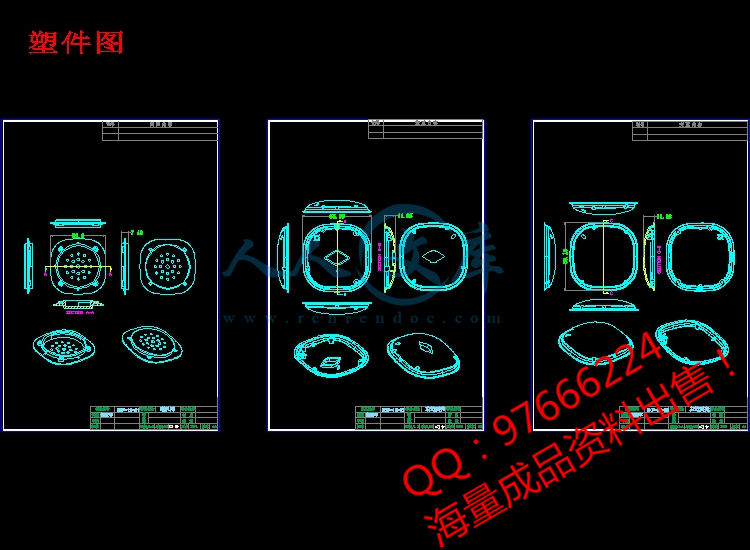

塑件图.dwg

备份.rar

斜顶.dwg

斜顶座.dwg

目录.doc

大学生毕业论文结构提纲.doc

封面.doc

开题报告.doc

设计说明书.doc[19000字,42页]

耳机面壳与喇叭盖设计任务书.doc

装配图.dwg

顶针板.dwg

目 录

前 言 …………………………………………………………………1

第一章 塑料模具的简述………………………………………2

1.1 模具工业在国民经济中的地位……………………………2

1.2 各种模具的分类和占有量…………………………………3

1.3 我国模具工业的现状………………………………………4

1.4 世界五大塑料生产国的产能状况…………………………5

1.5 我国模具技术的现状及发展趋势…………………………6

第二章 塑料ABS析……………………………………………7

2.1 ABS料的构成……………………………………………7

2.2 ABS的优点………………………………………………8

2.3 ABS的缺陷………………………………………………8

2.4 ABS的改性………………………………………………8

2.5 透明ABS…………………………………………………8

2.6 常用表面处理……………………………………………8

2.7 密度、连接方式及适用范围……………………………8

2. 8 注塑工艺条件…………………………………………9

第三章 成型制品结构工艺和分析………… ………………11

3.1 塑件尺寸…………………………………………………11

3.2 塑件尺寸精度…………………………………………11

3.3 表面精度…………………………………………11

3.4 塑件材料………………………………………12

3.5 塑件分析………………………………………12

3.6 塑件壁厚…………………………………………12

3.7 脱模斜度…………………………………………13

3.8 圆角………………………………………………13

第四章 注塑机的选用…………………………………….14

4.1 所需注射量的计算.................................14

4.2 塑件质量、体积计算…………………………………….14

4.3 浇注系统凝料体积的计算………………………………14

4.4 该模具一次注射所需塑料PP…………………………….14

4.5 初选注射机…………………………………………15

4.6 喷嘴尺寸……………………………………………16

4.7 定位环尺寸………………………………………………16

4.8 模具厚度…………………………………………………17

4.9 模具的长度与宽…………………………………………17

第五章 注射模设计步骤…………………………………….18

5.1 塑件成型方案的确定…………………………………18

5.2 型腔数目的确定……………………………………….18

5.3 成型零部件的设计计算………………………………19

5.4 型腔壁厚的计算 ……………………………………22

5.5 浇注系统设计…………………………………………23

5.6 主流道的设计………………………………………..23

5.7 浇口的设计………………………………………….26

5.8 分型面的选择…………………………………………28

5.9 合模导向和定位机构…………………………………29

5.10 侧向抽芯机构的设计…………………………………30

5.11 脱模机构…………………………………………………37

5. 12 推出脱模机构的选用原则…………………………………37

5. 13 推管的设计………………………………………………38

5.14 模具温度调节系统……………………………………38

5.15 模架的设计……………………………………………38

第六章 注射机参数的校核……………………………39

6.1 开模行程的校核……………………………………………39

6.2 注射量的校核………………………………………………40

6.3 锁模力的校核…………………………………….40

川公网安备: 51019002004831号

川公网安备: 51019002004831号