!【包含文件如下】【注塑塑料模具类】CAD图纸+word设计说明书.doc[5000字,14页]【需要咨询购买全套设计请加QQ97666224】.bat

上模座.dwg

下模座.dwg

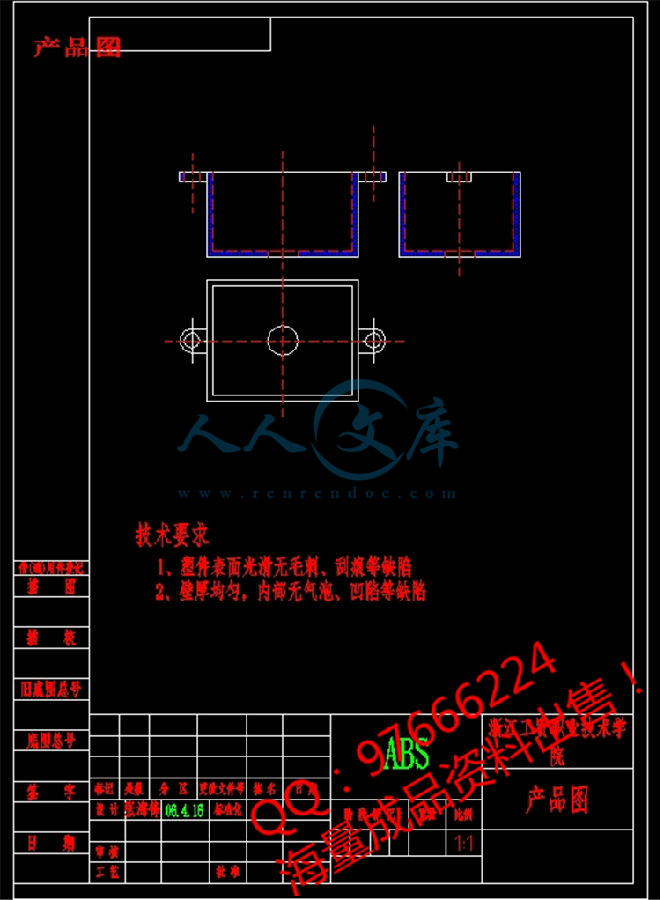

产品图.dwg

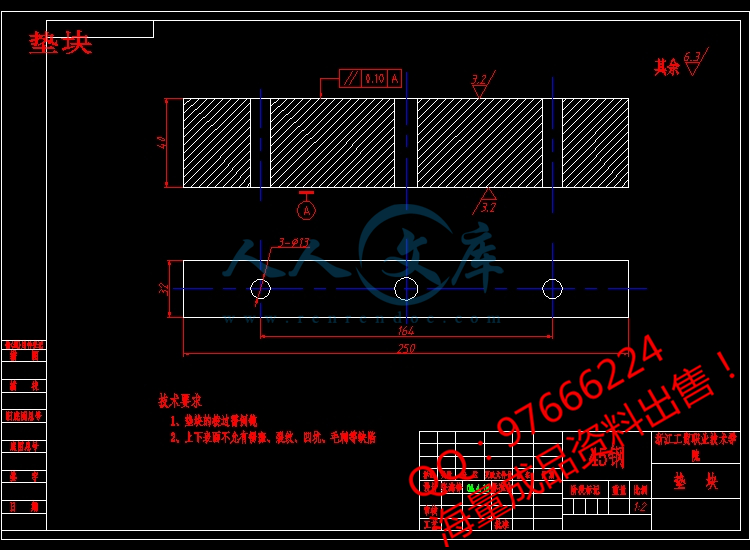

垫块.dwg

复位杆.dwg

拉料杆.dwg

推杆.dwg

推杆固定板.dwg

推板.dwg

支撑板.dwg

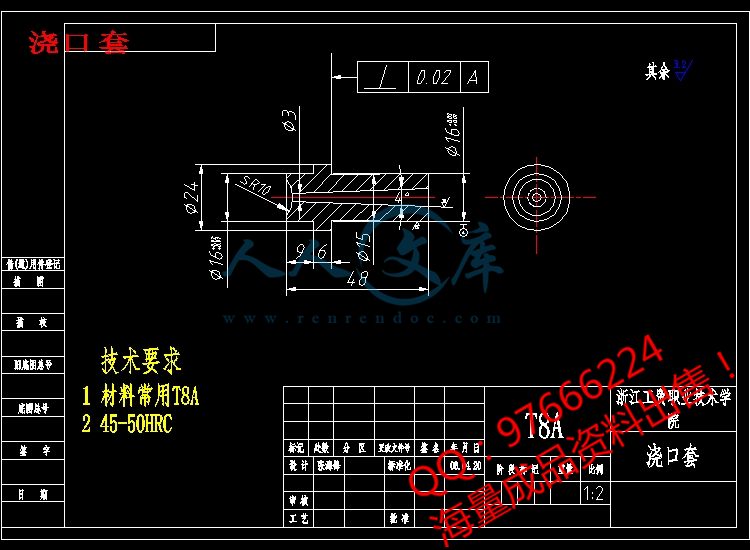

浇口套.dwg

装配图1.dwg

开题报告.doc

任务书.doc

指导意见表.doc

设计说明书.doc[5000字,14页]

目 录.doc

答辩课件.ppt

目 录

一、前言………………………………………………………………………………1

二、塑件工艺分析…………………………………………………………………1

2.1塑件选用材料分析及工艺特性…………………………………………1

2.2 分析塑件的结构工艺性 …………………………………………………2

三、确定注射机的型号 …………………………………………………………2

3.1 塑件体积计算………………………………………………………………2

3.2 注射机型号的确定…………………………………………………………3

3.3 注射量的校核 ……………………………………………………………3

3.4 锁模力的校核………………………………………………………………3

3.5 开模行程校核………………………………………………………………4

四、 模架设计 ………………………………………………………………………4

4.1 根据型腔数目的确定模架尺寸 ……………………………………………4

4.2 型腔尺寸的分析 ……………………………………………………………4

五、模具结构与设计 ………………………………………………………………4

5.1主流道、分流道设计………………………………………………………4

5.2分流道的布置 ……………………………………………………………5

5.3冷料穴和拉料杆的设计 …………………………………………………6

六、支承零部件的设计 …………………………………………………………6

6.1 支承板设计 ………………………………………………………………6

6.2 垫块设计 …………………………………………………………………6

6.3 动模座板、定模座板的设计 ……………………………………………6

七、成型零部件设计 ………………………………………………………………7

7.1 成型零件工作尺寸的计算 …………………………………………… 7

7.2 成型零部件的强度与刚度计算……………………………………………9

八、推出机构的设计 ………………………………………………………………10

8.1 采用推杆推出 ………………………………………………………………10

8.2 推杆位置的选择 ……………………………………………………10

九、合模导向机构的设计 …………………………………………………10

9.1 导柱的设计…………………………………………………………10

9.2 推杆的设计…………………………………………………………11

9.3 复位杆的设计………………………………………………………11

十、温度调节系统 …………………………………………………………12

结束语 …………………………………………………………………………13

参考文献 ………………………………………………………………………14

川公网安备: 51019002004831号

川公网安备: 51019002004831号