红薯切片机设计【离心式】(含CAD图纸和文档资料)

收藏

资源目录

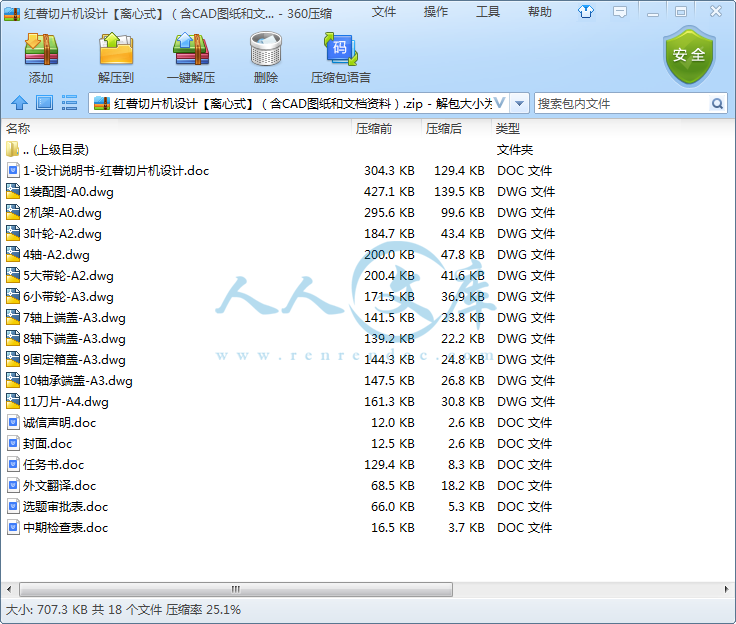

压缩包内文档预览:

编号:50898840

类型:共享资源

大小:898.74KB

格式:ZIP

上传时间:2020-02-23

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

40

积分

- 关 键 词:

-

离心式

红薯

切片机

设计

离心

CAD

图纸

文档

资料

- 资源描述:

-

- 内容简介:

-

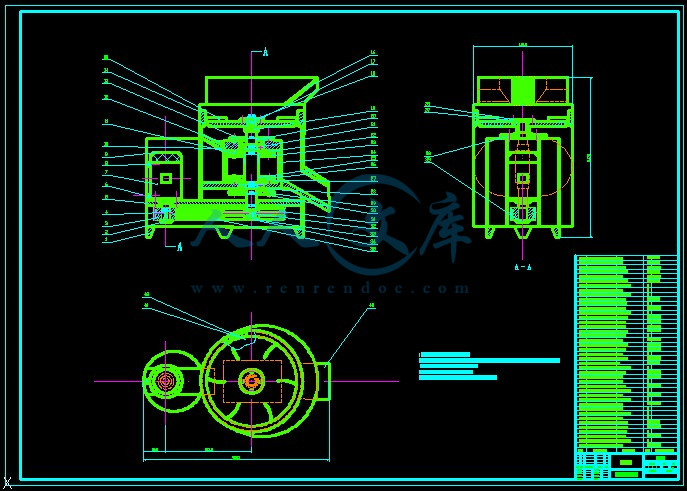

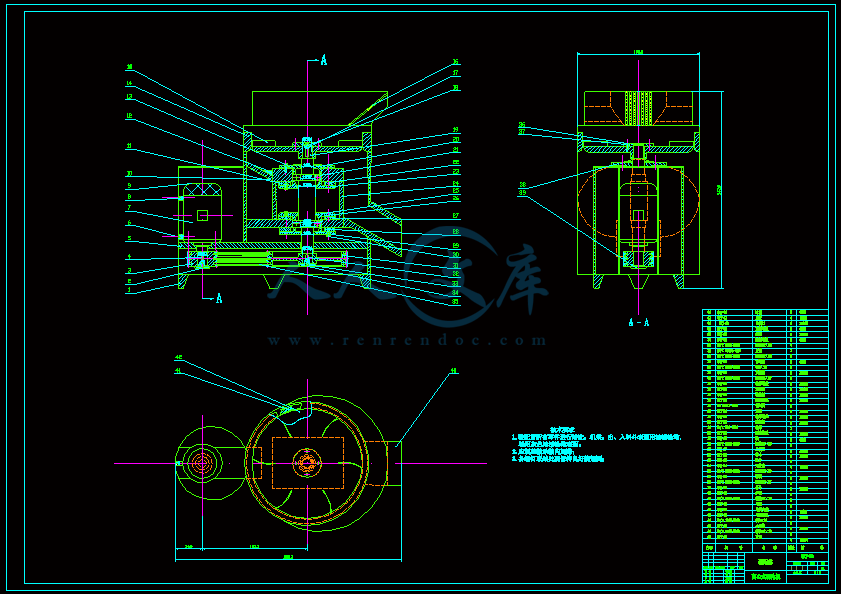

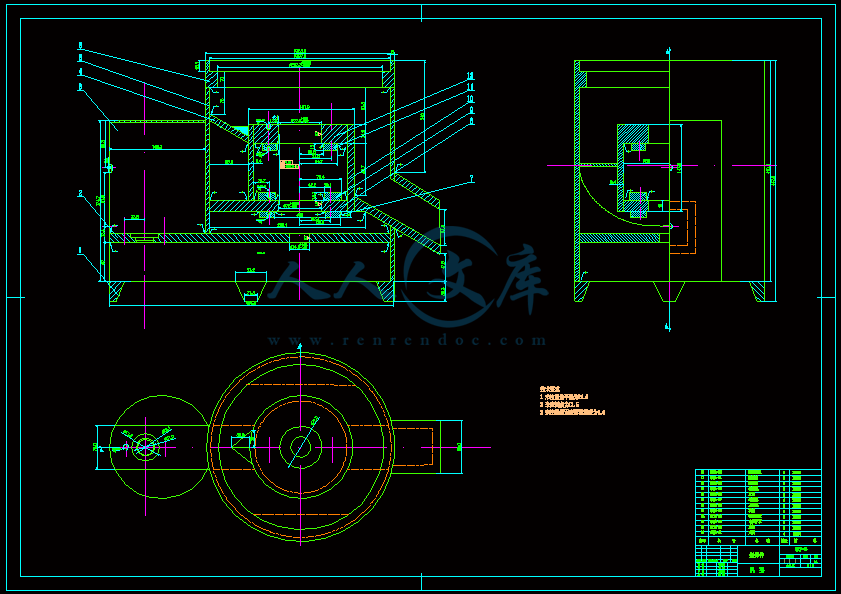

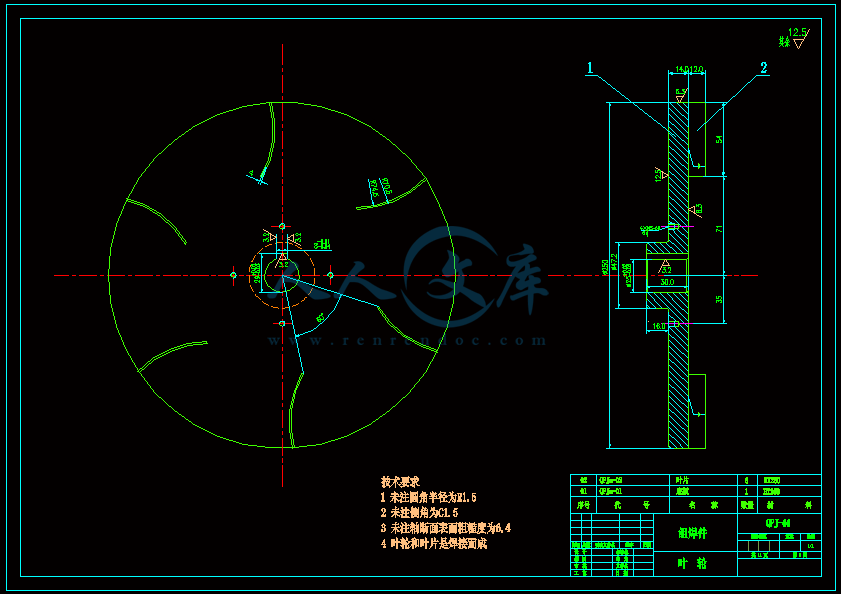

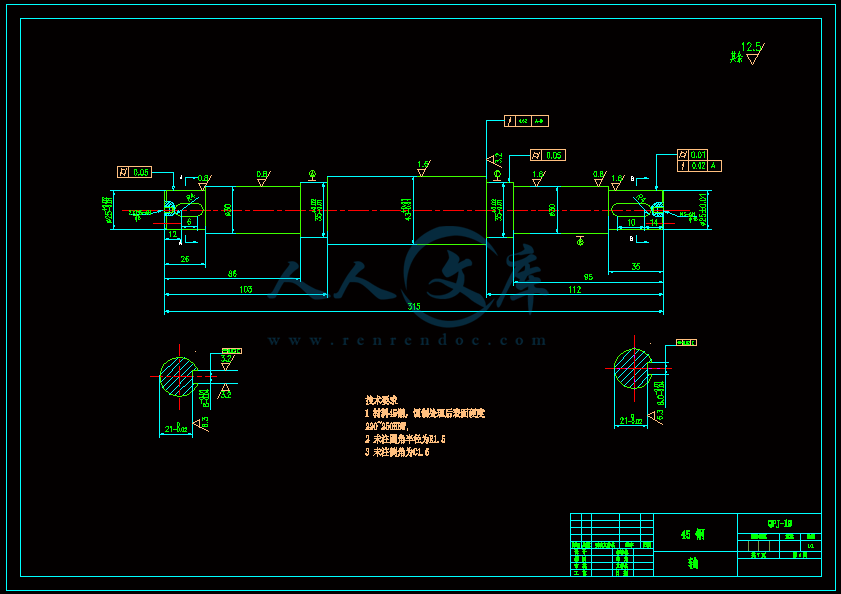

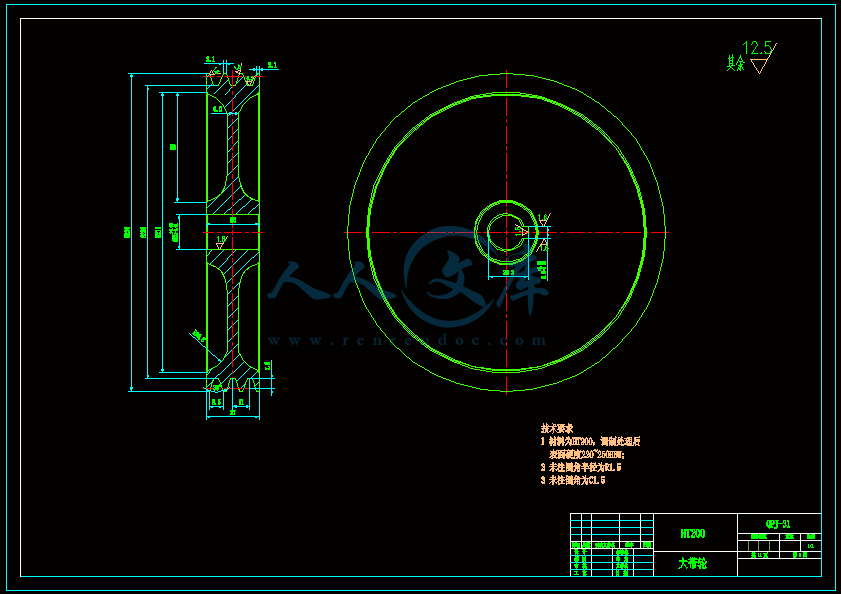

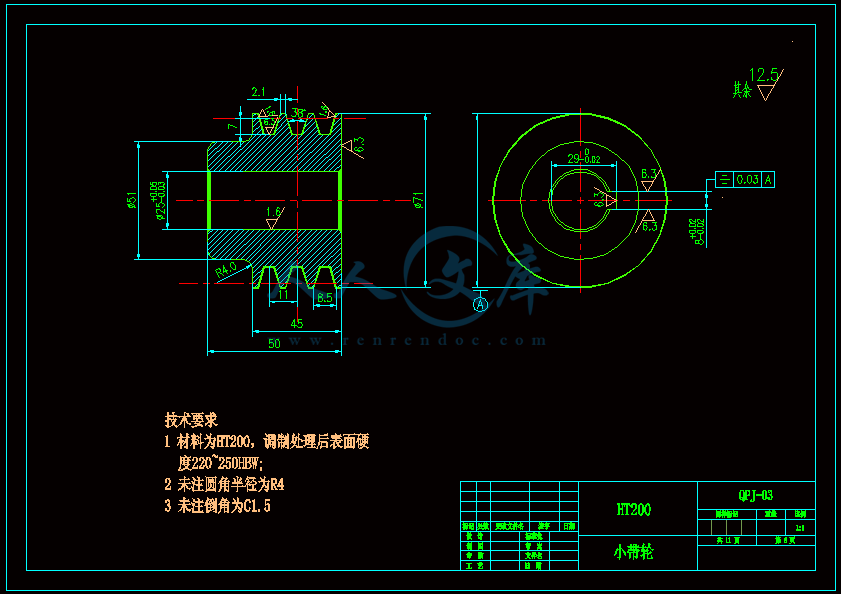

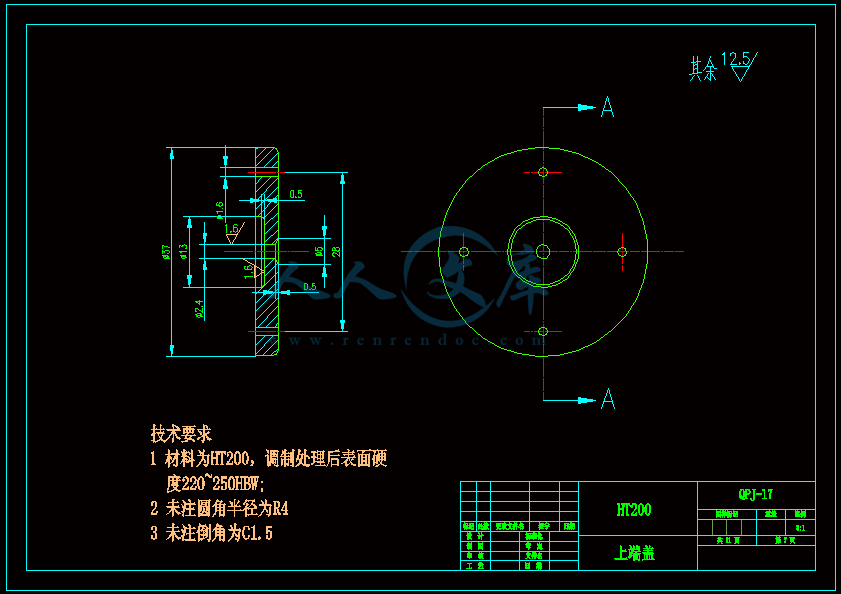

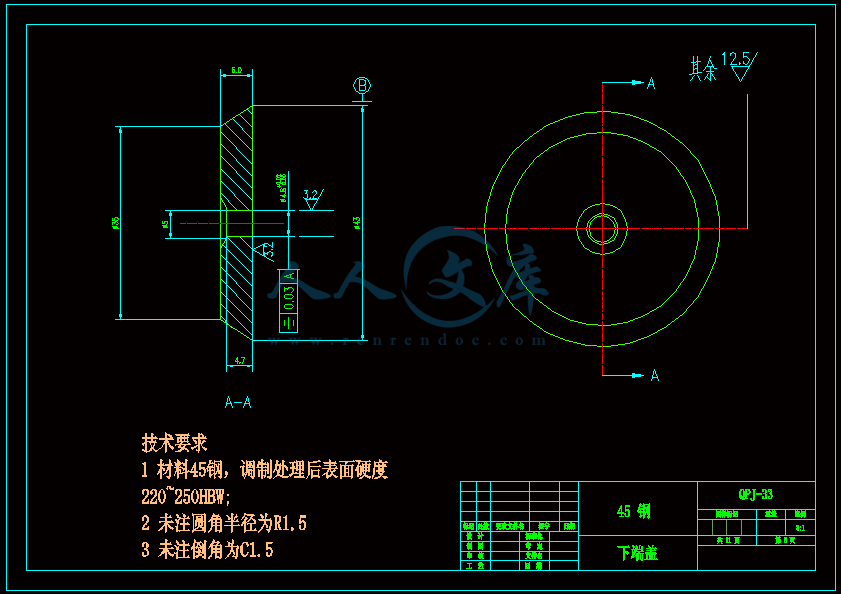

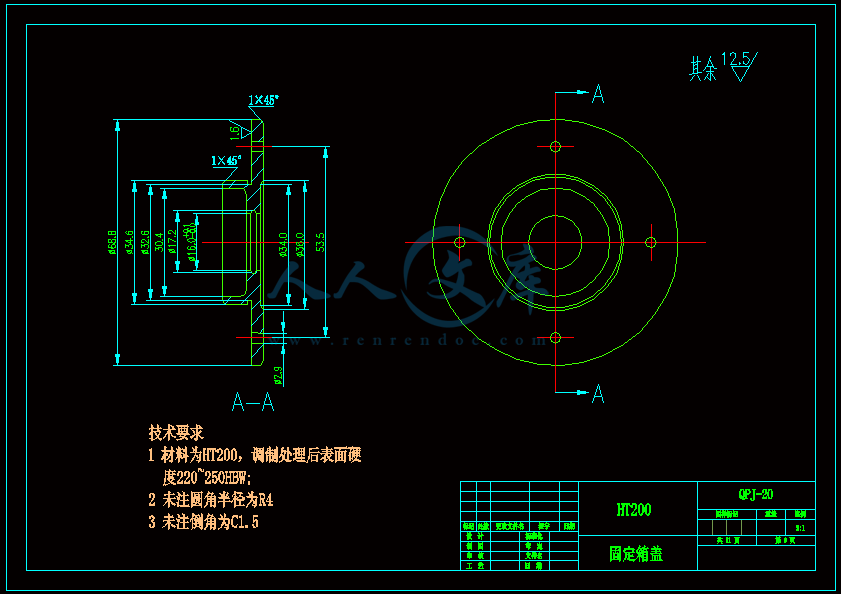

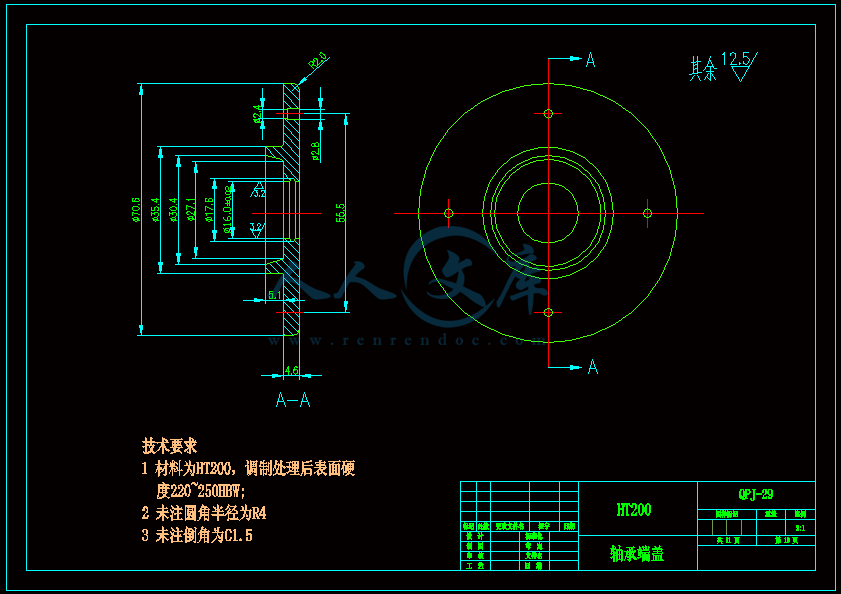

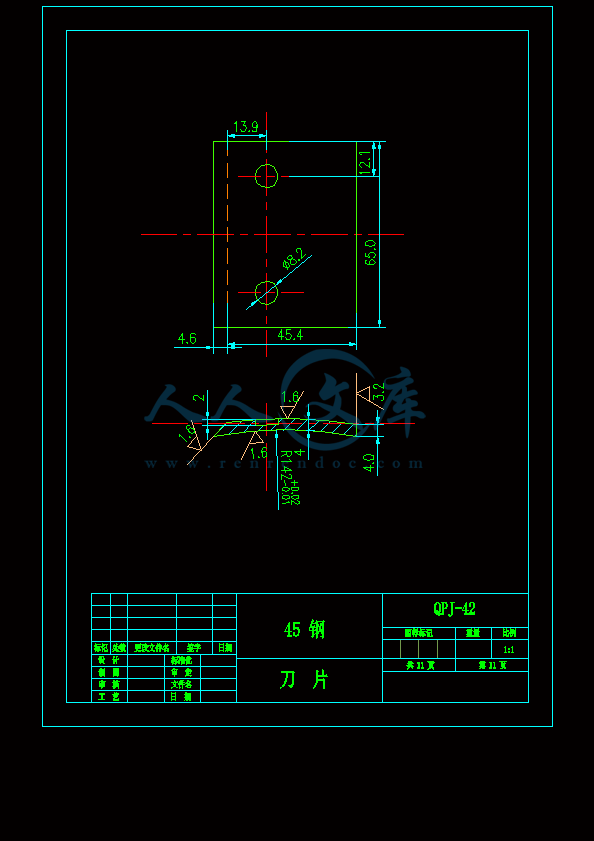

本科生毕业论文(设计)题 目: 红薯切片机的设计 姓 名:学 院:专 业:班 级:学 号:指导教师:完成时间:红薯切片机的设计 摘 要:红薯营养价值丰富,是人们主要的杂粮之一,而在很多情况下都需要将红薯切片或切丝,因而红薯切片(切丝)机应运而生。我国的切片机技术发展开始于70年代,而外国的切片机技术从60年代就开始发展了。并且最早的切片机并不是应用在切割食品方面。目前的切片设备庞大,很难在餐厅、食堂等场合使用。本文设计的切片机主要是针对中小场合,如加工作坊、食堂、家庭等。本设计针对红薯的形状而设计,本文中分别对带、轴、刀盘、刀片等进行了设计计算,对轴承、键等元件进行了选择。本设计切片机有较高的效率,能对红薯、红薯进行工作。 关键词:切片;离心式;切片机;刀片 The Design of Potato Slice Machine Abstract: Potatoes are rich in nutritional value. It is one of the main crops, but in many cases need the potato slices or strips, so the potato slice emerges. Development of Chinas slicing machine technology began in the 1970s, while foreign slicing machine technology from the 1960s. The original slicer was not used to cut food . Existing slicer equipment is huge , it is difficult to be used in restaurants, canteens and other occasions.This design is mainly aimed at small and medium-sized occasions slicing machine, such as processing workshops, dining room, family etc. The design for the potato shape and design, this paper respectively on the belt, shaft, cutter, blade, the design calculation, bearing, key components are selected. The design of cutting machine has high efficiency. It can be respectively on potato, sweet potato to work. Key words: slice; centrifugal; slicer; blade1 前言 红薯是常见的一种蔬菜,主要存在于家庭的餐桌和在工厂里被加工成其他产品。在日常生活中,红薯主要用于鲜食;而在工业加工中,红薯主要是经过各种加工工艺被加工成淀粉、粉丝、粉皮,还有一部分加工成了我们熟悉的方便食品(薯片、薯条)。随着人们生活的提高,对生活质量提出了新的要求,近些年来餐快餐业发展迅速,随之出现的红薯薯片、薯条等休闲食品消费量急剧增长,展现出强劲的势头。这也就促进了红薯的生产业和加工业的发展。而在红薯的许多工业加工过程中,往往需要将红薯进行快速的切片处理,要在短时间内完成大量的红薯切片任务,人工是难以完成的,这就使得我们不得不寻找其他高效率的路径来完成这些任务。本文将针对上面提出的问题涉及一种主要用于食堂、餐馆、小作坊和家庭的红薯切片机,其中对餐馆的意义更为重大,它的产生对餐馆和酒店来说是一种福利12。值得一提的是,本设计不仅可以将红薯、洋葱和红薯进行快速切片工作,还可以切丝。本设计的优点主要有以下几个方面:一、能对多种作物进行切削如:红薯、红薯、洋葱进行切片;并且厚度均一。二、降低了劳动强度,提高工作效益。三、本设计易操作,结构简单,紧凑。2 选题背景2.1 国外切片机技术的发展概况国外的切片机技术发展要比我国早。切片机技术的出现最早可以追溯到60年代,70年代切片机的技术已经成熟。到80年代,国外出现很多切片机制造公司,如瑞士的迈尔-布格耶斯公司。八十年代中后期,出现了很多全自动多功能切片机。随继产生了像日本Tokyo Semitsu 株式会社的TSK(若干)系列机,瑞士Meyer-Burger AG公司的TS系列机, 日本Okamoto Machine 株式会社的ASM系列机, 美国STC公司的STC系列机等世界著名切片机生产厂家3。就切片机的结构而言,主要是以滚动轴承为支撑方式的切片机,一种是卧式的,另一种便是立式的。切片机的技术发展到今天功能已经相当齐全,而且复合化,切片的方式也多种多样。2.2 国内切片机技术的发展概况我国的切片机技术发展缓慢,较国外发展稍晚一些,到70年代初期才开始发展。那时候的切片机主要在中药,蔬菜冻肉等领域得到应用4, 其中土豆的应用尤为显著。我国的切片机主要有以下几种形式:摇动式切片机、轮转式切片机、滑动式切片机、推动式(雪橇式)切片机及冰冻切片机。虽然我国在切片机的开发研究方面已经有了30年的历史了,并且近些年来切片机行业发展迅速,但是与发达国家相比仍然有一定的距离,我国研制的切片机得不到大面积推广应用5。虽然在我国已有切片机的生产厂家如山东省诸城市大洋食品机械厂的大洋牌土豆切片机有400型、600型、江阴鑫达药化机械的中药切片机等6。但我国的切片机方面仍然没有根本性突破7。由国内外切片机技术发展的比较可以看出,我国的切片机技术发展晚,并且发展缓慢。红薯经常出现在人们的餐桌上,是大多数人喜欢的食物,无论是在餐馆还是在家庭中,人们也更注重效率。在国内,切片机并没有作为常用设备进入人们的生活,并且在餐馆中也没有出现,而主要是出现在了工厂里,这也是因为目前市场上的切片机体积大,价格昂贵,难以操作、维护和修理。本设计意在让小型切片机进入家庭和餐馆,尤其是餐馆,可以大大节省人力,提高工作效率,减少工作量。3 切片机总体方案的确定3.1 结构特点与工作原理3.1.1 结构特点考虑到切片机的适用范围和环境,初步确定的切片机有以下几个特点:1、装料、卸料简单;2、结构简单,便于维修;3、操作方便,工作稳定。本机构主要有以下优点: 降低了人们的劳动强度,提高了工作效率,能达到不小与50Kg/h 切片的厚度一致性高,损耗低。 结构简单紧凑。离心式切片机按动力分为机动和人力两类。机动的包括内电机驱动和燃机驱动。电机驱动具有操作方便,工作稳定,效率高,污染小等优点,所以本设计采用电机驱动。本设计主要由电动机、皮带传送装置、旋转叶轮、进料和出料装置组成。其大致轮廓图如图18:1-电动机 2-皮带及皮带轮 3-传动轴 4-叶轮及其刀片图1 红薯切片机结构简图Fig 1 Schematic structure of potato slicer3.1.2 工作原理如图所示,离心式切片机工作时,电动机转动,带动皮带转动,经皮带转动并减速后将动力传递给输出轴,轴的顶端连接叶轮和刀片,刀片将物料切成片,被切下的物料从刀盘底落下,然后经出料口送出。通过调节刀片与转盘间的垫片厚度来控制切片的厚度。3. 2 机构的组成部分及特点3.2.1 电动机本设计选用Y90L-4型号电机,同步转速为1500 r/min,额定功率为1.5 KW,效率为79%,重量为26kg。y系列电动机具有高效、节能、性能好、振动小、噪声低、寿命长、可靠性高、维护方便、起动转矩大等优点。3.2.2 皮带传动装置 切片机的传动装置选择为V带,传动比选为3.53。带传动根据工作原理的不同分为摩擦传动和啮合传动。按界面的形状不同又可把摩擦型传送带分为平带、V带和特殊截面带(如多楔带、圆带等)三大类。V带的截面为等腰梯形,其工作面是与轮槽相接触的两侧面,V带并不接触轮槽底部。V带传动性能的最主要的优点是由于轮槽的楔形效应,张力相同的情况下,V带传动较平带传动能产生更大的正压力摩擦力。并且V带传动工作时能够允许较大的传动比,结构紧凑,以及已标准化等特点,因而本设计选择V带传动。3.2.3 轴轴的材料为45号钢,选用深沟球轴承固定轴:采用轴肩定位。45号钢综合力学性能好,小型件宜采用调制处理,大型件宜采用正火处理。主要用于制造强度高的运动件,如齿轮、轴、齿条、蜗杆等原件的制造。4 电机的选择所设计切片机的生产效率Q不小于50kg/h,取Q=500 kg/h,。切片机的加工对象一般为椭圆形茎块,测定其长一般为65-80 mm, 宽度一般为45-60 mm。由生产效率的公式Q= (1) 得出n350 r/minB 是刀片长度;r 为刀盘半径;n 为传动轴的转速;a b 分别是一般茎块的椭圆的长和宽;t 为切片厚度;这里切片厚度为3 mm.z 为刀片片数,刀片片数为4.前面提到所选V带的传动比定为3.53,由此得出电机的转速范围是3503.53=1235.5 r/min。并且考虑到电动机和传动装置的重量、尺寸、价格和带传动、减速器的传动比,电机选Y90L-4型号,额定功率为1.5 kw,同步转速为1500 r/min。5 轴的选择选取45号钢作为轴的原材料,进行调质处理。根据轴上零件的安装、定位及轴的制造工艺,确定轴的结构如下图:图2:轴Fig .2 Axle5.1计算轴的最小直径根据表(机械设计基础第二版P230)12取A=107118(A为轴的材料和守在情况确定的系数),则有7根据课本表14-2,可知45钢可取 =35 Mpa(为材料的许用切应力),A=112轴的强度计算 ,由公式计算轴的最小直径,由公式:dmin= (2)p为轴传递的功率(kW) n为轴的转速(r/min) 得出dmin=17 mm计算轴的输出力矩T,由公式:T=9550* (3) 可以得出T =955036 N.m由以上计算可知轴的输出直径不是很大,并且与轮盘和从动轮的尺寸比列不协调,电动机的输出直径为24mm,数据远大于dmin, 所以把25mm作为最小轴径dmin。5.2 轴的结构尺寸确定轴的一端连接皮带,另一端为刀盘,取d1-2=d7-8=25 mm。带轮及刀盘采用轴肩定位,且定位高度h0.07d , d2-3=d6-7=30 mm。考虑此处轴径,从轴承产品目录中初步选定7207c 角接触球轴承,其尺寸为dDB=357217, 所以d3-4= d5-6=35mm。查手册7207c 可知角接触球轴承的数据如下:轴肩高为4 mm,所以d4-5=43 mm由刀盘的尺寸和从动轮的尺寸确定l1-2=26 mm ,l7-8=35 mm。由轴承的尺寸,可以确定l3-4=l5-6=17 mm。由轴承端盖的结构和传动轴,确定轴承端盖的总宽度为20,根据轴承端盖的装拆及便于对轴承添加润滑剂的要求,取l2-3=l6-7=60 mm。根据轴的总体尺寸,取l4-5=100 mm。5.3轴的校核求轴的载荷,首先根据轴的结构,作出轴的计算简图。根据轴的计算图,做出轴的弯矩图和扭矩图。 图3 轴的载荷分析图Fig.3 The analyzing of axiss load 从上图中可以看出靠近大带轮轴承上的截面为危险截面。现将计算的危险截面处的M、MH、MV。选取轴的材料为45号钢,调质处理9。上面已经算出轴的最小直径为25 mm,扭矩为36 N.m所以,可以计算出作用在轴上的力圆周力Ft:Ft= (4) Ft=288 N 作用在刀片上的力径向力Fr: (5)可以得出Fr=166.2 N 根据上面的数据和轴的机构以及弯矩和扭矩图中可以看出,受载荷最大的面是靠近大带轮的轴承端面,因此求得此截面的弯矩扭矩如表1:表1截面的弯矩扭矩Table 1 Cross-section of bending moment torque 载荷平行于轴垂直于轴支反力F1125 NN弯矩MMH=34245N/mm总弯矩=63999 N/mm=35413 N/mm扭矩TT2=131759.8 N.mm5.4 按弯扭合成应力校核轴的强度进行校核时,一般只校核轴上承受最大弯矩和扭矩的截面(即危险截面C)的强度。查机械设计基础式(13-3 P231)12,0以及上表的数据,以及轴单向旋转,扭转切应力为脉动循环变应力,取=0.6,计算轴的应力,由公式: (6) 得出轴的应力:=37.6 MPa查得经调制处理的45号钢-1=60 Mpa,所以计算出轴安全。该轴在此截面的右侧的强度也是符合要求的。由于本切片机没有大的瞬时过载及严重的应力循环不对称性,故可略去静强度校核。至此,轴的校验结束,轴的校验合格。6 轴承的选择和校核6.1 轴承的选择轴承在承受径向力的同时,也承受着轴的重量以及轴上其他部件的重量。故选用7207C角接触球轴承10。轴承的主要参数:内经:35mm 外径:72mm 接触角:15度 预计寿命为8年 工作小时数Lh预计为12000小时6.2 轴承的校核角接触球轴承滚动体与内外圈的材料应对硬度和接触疲劳强度、良好的耐磨性和冲击性的要求都比较高。它的特点是既能承受径向载荷又能承受单方向轴向轴向载荷。接触角越大,承受轴向载荷越大,接触角越小,承受轴向载荷就越小。反之,接触角越小,承受径向载荷的能力越大,也越适用于高速应用的场合。考虑多种因素我们选择角接触球轴承。所以选择角接触球轴承。由上述可知,选择7207C的角接触球轴承,现对其进行校核。因该轴承受 和的作用,必须求出当量动载荷P。计算时用到的径向系数X、轴向系数Y要根据Fa/C0r值查取,而C0r是轴承的径向额定静载荷,在轴承型号未选出前暂时不知道,所以需要试算。由机械设计基础表10-9(P164)12,暂取Fa/C0r=0.17,则e=0.5。因Fr=288N,Fa =166.2N,则Fa/Fr=0.57e,由机械设计基础表10-9(P164)12查得X=0.44,Y=1.4。由公式P=X Fr +Y Fa (7) P=计算所需径向基本额定动载荷值,由公式: (8) fp=1.2(机械设计基础表10-12(P167)12);ft=1(机械设计基础表10-11(P166)12,因工作温度不高);Lh是使用寿命,为12000h所以:Cr=29102900 N C0r=1920 N故7207C的角接触球轴承轴承的Fa/C0r=288/1920=0.15与原估算接近,适用。7 键的选择和校核7.1 键的选择均为一般联接,可选用普通平键中的圆头普通平键。安装刀盘处键的选择:由以上计算可知此处轴的直径d1=25 mm,查机械设计课程设计手册表4-1得,键的截面尺寸如下:宽度b=8 mm,高度h=7 mm,取键长L=14 mm.与皮带轮联接的键的选择:由以上计算得此处轴径为d2=25 mm,同理选用键的宽度b=8 mm,高度h=7 mm,取键长L=18 mm.7.2 键的校核键、轴的材料都是钢,键采用静联接,冲击轻微。查机械设计基础表13-4(P237)得许用挤压应力p=125150 MPa,取p=135 MPa。键1的工作长度l=L-b=14 -7 =7 mm,键与刀盘的接触高度k=0.5h=3.5 mm由机械设计基础公式13-8(P236)12:= (9) 得出p为116 MPa小于p所以键1的强度合适。键2的工作长度l=L-b=25 -6 =19 mm,键与皮带轮的接触高度k=0.5h=3mm= (10) 得出p为136 MPa小于p所以键1的强度合适T传动的转矩Nmk键与轮毂键槽的接触高度l键的工作长度mmd轴的直径8 V带传动的设计计算8.1 求计算功率PC因为1.5kW,n1500 r/min,i1=3.53则由机械设计基础表6-7(P77)12可知选KA=1.1则由公式 : PC= KA P (11) 则得出PC =1.51.1=1.65 kw8.2 选V带的型号可用普通V带或窄V带,现选普通V带。根据PC=1.65 kw, nd1500 r/min,由机械设计基础表6-4(P73)12查出为V带为Z型带8.3 求大小带轮d2、d1基准直径 由机械设计手册中表13-9可知d1=5071 mm,现在取小轮d1=71 mm由公式:d2=n1d1(1-)/n2 (P78)12 (12) 可得出d2=n1d1(1-)/n2=3.53710.98=245.617 mm。其中在机械设计手册查出为0.02由机械设计手册表13-9取d2=236虽然n2略有增大,但其误差小于5%,在允许的范围内,所以d2=236可以。8.4 验算带速V由公式V= (P78)12 (13) 则可以算出V带的速度V=5.57 m/sV带的带速度525 m/s的范围内,合适。8.5 计算V带的基准长度Ld和中心距a计算中心距:a0=1.5(d1+d2) (14) 初步计算选取V带的中心距a0则可以得出a0=1.5(d1+d2)=1.5(71+236)=460.5现在取a0=470,由公式0.7(d1+d2)a0120所以得出包角合适。8.7 求V带的根数查机械设计基础式6-31(P75)12:Z= (18) 已知n1=1500 r/min ,d1=71 查表6-4(P73)可以得出 P0=0.31KW由传动比i=3.53 查表6-5(P75)得 P0=0.03 KW由1=159.88 查表6-8(P77)得 K=0.95,查表13-2得KL=1.16,由此可得Z=2.357所以V带取3根8.8 求作用在带轮轴上的压力FQ查机械设计手册表13-1得出V带每米长的质量q=0.06 kg/m由公式:F0= (19) 其中Pc为功率,Z为v带的根数,V为v带的带速,K为包角修正系数可以查表得出其值为0.95可以得出F0=82.4 N现在计算作用在带轮上的压力FQ ,由公式:FQ= (20) 可以得出FQ=402.5 N9 V带轮的设计9.1 V带轮材料的选择V带轮是带传动的重要组成部分,首先应该满足强度要求,同时也满足一下条件:1、重量小;2、结构工艺性好3、质量分布均匀4、轮槽侧面要精细加工,以减小带的磨损。经常用以制造带轮的材料是铸铁,铸铁带轮(HT150、HT200),允许的最大圆周速度为30m/。如果对速度有更高的要求就要考虑用铸钢或者是冲压钢板作为材料。小功率采用铸铝或塑料。本切片机的功率情况和转速,采用铸铁,材料牌号为HT200。9.2带轮的结构尺寸的设计9.2.1 带轮结构形式的设计带轮的结构形式主要有以下几种:直径较小时(dd2.5d,d为轴的直径)可采用实心式;dd300mm时可采用辐射板式;当dd-d1100mm时可采用孔板式;dd300时可采用轮辐式同时,可采用孔板式。由5.3中的计算已知d1,d2:小带轮基准直径d1=71 mm安装轴带轮轴的直径d=25 mmddd 得出小带轮选用实心式小带轮基准直径d2=236 mmdd300mm 得出大带轮选用腹板式9.2.2 带轮尺寸的设计V带轮的轮槽与所选用的V带的型号相对应,此设计选的是Z带,根据书上表格可直接得出基准宽度b0=8.5 mm 基准下槽深度hfmin=7.0 mm槽间距e=120.3 mm最小轮缘厚min=5.5 mm带轮宽度 B=45带轮的总长L=(1.52.5)d=50 图4 主动轮Fig. 4 Drive sprocket大V轮d=236mm小于350,所以采用腹板式。由其轴径为25 mm.基准宽度b0=8.5 mm 基准下槽深度hfmin=7.0 mm槽间距e=120.3 mm最小轮缘厚min=4.5 mm带轮宽度 B=37带轮的总长L=(1.52.5)d=50 图5:从动轮 Fig. 5 Follower sprocket 轮槽工作表面的粗糙度为1.6或3.2,由于这两个带轮在切片机运行过程中起着非常重要的传动作用,所以两个带轮轮槽工作表面的粗糙度均取1.610 刀片的设计10.1 刀片类型的选择切削刀片有直刃刀片和圆刃刀片两种,现对直刃刀片和圆刃刀片在切削中的受力作用下分析,从而选择切削刀片。本设计将针对常用型号的刀片进行受力分析从而选择出适合本型号离心式切片机的最优方案。直刃刀片在切削中的受力数据如表2:表2直刃刀片分析Table 2 The analyzing of straight bit编号项目 切削面积 切削阻力平均切削阻力 切削长度 平均切削阻力cm2 kgkg/cm2 mm kg/mm1顺行 2.4*1.32.20.705 240.092逆行1.4*0.655.952140.3752顺行 1.6*0.820.694160.125逆行1.4*0.621.786150.1333顺行 0.7*1.322.198130.667逆行1.0*0.51.53100.154顺行 1.9*1.231.31690.158逆行0.7*0.63.58.33370.55顺行 1.9*0.81.50.987190.79逆行0.9*0.834.16790.3336顺行 1.2*0.721.681120.167逆行1.2*0.622.778120.167平均 2.799 0.258圆刃刀片在切削中的受力数据如表3:表3圆刃刀片分析Table 3 The analyzing of arc bit编号项目 切削面积 切削阻力cm2 kg平均切削阻力 切削长度 平均切削阻力kg/cm2 mm kg/mm1顺行 2.4*0.5 1.5逆行 1.4*0.6 2.5 1.25 24 0.0632.98 14 0.1792顺行 1.5*0.7 2逆行 1.4*0.8 1.5 1.905 16 0.1331.339 15 0.1073顺行 1.7*0.3 1.5 0.629 13 0.088逆行 1.0*0.5 1 2 10 0.14顺行 1.8*0.7 2.5 1.984 9 0.139逆行 0.7*0.6 2 8.477 7 0.2865顺行 1.8*0.2 1 0.455 19 0.056逆行 0.9*0.8 2 2.778 9 0.2226顺行 1.9*0.1 2 0.887 12 0.05逆行 1.2*0.6 1.5 2.083 12 0.125平均 1.92 0.133 以上两表可以看出圆刃刀片要比直刃刀片省力50%左右,所以本设计采用圆刃刀片,材料选用45号钢。10.2 刀盘的总成结构设计 刀盘直接影响了切削质量,刀盘总成由刀盘、刀片和调整片组成,通过调整片即可调整切削厚度,调整片有多块,其厚度均为1mm,不用调整片时,切片厚度为2mm,用一块调整垫片时切削厚度为3mm,以此类推,每加一块调整垫片,其切削厚度增加1mm.11 机架的设计11.1 机架设计要求机架给切片机的运转工作提供一个环境,机架的设计要满足以下三方面的要求:1.足够的强度和刚度;2.形状简单,便于制造;3.便于在机架上安装附件等。刚度决定了机架的工作能力。在离心式切片机的中刚度决定着切片机的生产效率和切削精度。稳定性是保证机架正常工作的基本条件。必须加以校核。为了满足稳定切片和切削效率的要求,本设计的离心式切片机在功能上应该完成以下几点要求:1.在满足强度和刚度的前提下,机架的重量应要求轻、成本低。2.抗振性好。3 .噪声小。4.温度场分布合理,热变形对精度的影响小。5.结构设计合理,工艺性良好,便于铸造、焊接和机械加工。6.结构便于安装、调整及修理。7.导轨面受力合理、耐磨性良好。8.造型好。、11.2 机架材料的选用及壁厚选择铸造机架常用材料: 1.铸铁:铸铁主要 有灰铸铁、球墨铸铁。铸铁的流动性好,体、线收缩小,容易得到形状复杂的铸件。铸铁的内摩擦大、并且阻尼作用强,故动态刚性好。另外还有价格便宜、切削性能好和易于大量生产等优点。2.铸造碳钢铸钢,用于浇注铸件的钢,铸造合金的一种。铸钢分为铸造低合金钢,铸造碳钢,和铸造特种钢三类。铸造碳钢具有较强的强度、韧性和塑性,成本低,在重型机械中用于制造承受大负荷的零件。由于钢水流动性差,在铸型中凝固冷却时体收缩和线收缩都较大,故不宜设计复杂形状的铸件。 3.铸造铝合金铝合金重量轻、密度小,通过热处理强化,具有较好的塑性,足够高的强度、良好的韧性。根据本设计的使用要求,考虑到本设计中的离心式切片机的形状较复杂。铸铁的铸造性能好、价廉和吸振能力强,应用也最广。焊接机架具有制造周期短、重量轻和成本低等优点。由于本设计的机架结构较为复杂,为了满足支撑其它各零件的要求,本离心式切片机机架各零件零件采用HT200,整体选择焊接的方式。壁厚选择当机架零件的外廓尺寸一定时,因而在满足强度、刚度、振动稳定性等条件下,应尽量选用最小的壁厚。本处选择壁厚d=8mm11.3 机架整体设计机架整体应起到固定及连接各零件的作用。机架结构如下图:图6:机架Fig.6 Machine frame机架由以下几部分组成:支腿、底板、电机护罩、输出滑板、机壳、刀片座、连接板、支板、连接板、固定箱、固定箱盖。12 机体结构的设计机体就是由机座和箱体焊接而成,材料为HT200,箱体是用来安装传动轴的, 为了减少整个机体的重量,采用机座把箱体支撑起来, 再把箱体和箱盖相连接,使得整体结构更简单、合理、稳定,减少震动。机座的下面安装电机,比带轮设置在机体外面,这样方便调节比带轮的松紧,检查皮带的安装是否正确到位。本设计还有几个特殊的地方。 本切片机有四个进口,方便不同直径的物料的进入切片机。 本切片机有三个出口,防止物料在切片机内部积累。 切片机内刀盘的下面有一个倒放的漏斗装置,防止物料与内部结构接触。13 结论 鉴于目前餐饮行业对切片机的特殊要求,特设计这款实用型红薯切片机。本机构主要内容:1切片机研究的目的、意义、国内外研究的动态;2切片机总体方案的拟定和装置主要参数的设计计算;3切片机传动方案的确定及设计计算,主要工作部件的设计;4切片机主要受力零件的强度或寿命校核计算;5切片机装置总图、部件图、零件工作图的绘制。 从以上设计可以看出,本设计的主要优点有以下几点: 所有内部材料几乎全部是用金属,可以大大延长切片机的使用寿命。在结构设计方面主要考虑每个部件的结构合理性,功能全面性及各个部件间的配合紧密性。 此切片机操作简单,相关人员不用经过专门的培训就可以操作此机器。 由于机器各个部件的尺寸比较详细,而且对轴、轴承等都进行了校核,故这款机器完全可以批量化生产。 本切片机可以大大节省时间和人力,提高工作效率。 本切片机不仅可以对红薯进行切片,而且对番茄、茄子、红薯等物料进行切片处理。经过切片机处理的物料厚度均一、美观。 本设计结构紧凑,不会占用太大空间。并且内部很多零件都是可以更换的。通过这次毕业设计, 我从中受益良多;在设计过程中,是我在大学所学的理论知识系统的联系在一起,了解了机械设计的方法和流程,特别是思考问题和解决问题的能力,也使得我所学的知识得到一次比较全面的巩固,同时通过这次设计有学到了很多以前没有接触过的新知识,提高了自己的自学能力,从而为我以后更好地从事这项工作奠定了良好的基础。致谢: 经过几个星期的设计,终于完成了这款红薯切片机。忠心的感谢张老师在整个过程中对我的大力支持。在整个设计过程中,自己所学知识得到了巩固、完善,并且老师治学严谨、踏实沉稳的学风给人以深厚影响,在我的学习、生活中产生了积极作用,也使得本次设计能够顺利完成。 再次感谢大学期间各位老师传授我专业知识,给我的未来添油打气。在此,祝愿所有的老师工作顺利,身体健康,桃李满天下。祝母校的明天更加辉煌。参考文献1 刘曼茹锤片粉碎机的研究J. 北京:农业机械学报,l990,3(54) 2 沈长山. 饲料粉碎粒度对营养和加工成本的影响J. 北京:粮食与饲料工业.2000,44 李良藻、汤楚宙主编. 农产品加工机械M.长沙:湖南教育出版社,1989.5 无锡轻工业学院主编. 食品工厂机械与设备 M.北京:中国轻工业版社,1993.版社,1972. 6 庞声海、饶应昌.饲料加工机械使用与维修M.北京.中国农业出版社.2000.7 厉建国、赵涛.食品加工机械M.成都.四川科学技术出版社出版.1984.130-1528 许学勤.食品工厂机械与设备M. 北京.中国轻工业出版社.2008.138-1429 马海乐.食品机械与设备M. 北京.中国农业出版社.2004.75-8510 You Bum-JaeHwangbo MyungetcDevelopment of a Home Service Robot IEEE International Conference on Intelligent Robots and Systems2003,3:2630263511 Toshininchi Illinova, Horsham Kinwra,Junichi shim and others A Transmission:29029112 朱东华、樊智敏.机械设计基础第二版.机械工业出版社.2010.8致谢“锲而不舍,朽木不折;锲而不舍,金石可镂。”经过二个多月的马拉松式的紧张设计,随着这份设计说明书的收笔也即将告捷。回想起设计的过程,酸甜酸苦辣一言难尽。虽然时间的紧迫和就业的压力始终徘徊在设计的过程中,但毕竟收获的喜悦还是胜过了工作的幸劳。非常庆幸能在毕业之际交上一份令自己满意的答卷。本次毕业设计课题内容覆盖面广。涉及到机械电气控制等多门主干课程,通过认真实习、调查、分析、研究、查阅大量参考资料,顺利地完成了此次的毕业设计。这次的设计中,我也发现自己在基础课和专业课上存在的缺陷,在指导老师的悉心指导和同组同学的帮助下,我也逐渐地弥补自己的缺陷,努力将自己的设计做好。通过此次毕业设计,我了解和掌握了组合机床设计的基本要求、步骤、方法及应考虑的有关问题,并巩固和深化了大学三年中几乎所有专业知识,培养了科学的思维、工作方式和理论联系实际的能力,更是体会到了相互协作的工作精神,给即将踏上工作岗位的我们起到一次很好地实战练兵演习,为将来的工作打下基础。在本次设计中,全部由教授指导,指导老师工作细致,严谨治学,不仅在设计中给予我极大的帮助,指导我完成工作,还教给我许多做人的道理:“多读书,求甚解”,“活到老,学到老”,我感受很深,不懂不可怕,重要努力去弄懂。指导老师作为一位硕士生导师,教给我们这些做人做事的道理,在以后的生活工作中都是非常有用的,在此表示深沉地谢意!同时,借此机会谨向教诲过我的老师们表示深深地谢意;向在身后一如既往地支持我的父母表示深深地谢意;向在设计过程中关心和帮助我的同学表示深深地谢意!由于本人设计经验不足,不妥之处在所难免,水平亦有限,恳请各位老师批评指正。29本科生毕业论文(设计)中 期 检 查 表学 院: 工学院 学生姓名 学 号 年级专业及班级 指导教师姓名 指导教师职称教授论文(设计)题目红薯切片机设计毕业论文(设计)工作进度已完成的主要内容尚需解决的主要问题 完成了所需资料文献的查找,分析了本设计的国内外研究情况,确定了总体机械结构的设计方案,完成了总体设计的系统设计及计算,各零件初步设计。1、CAD电子图的绘制、修改与打印;2、指导老师的审查与修改意见;3、对设计进行校核和修改计算;4、设计说明书的初稿的撰写与定稿。指导教师意见 签名: 年 月 日 检查小组意见 组长签名: 年 月 日 注:1.此表可用黑色签字笔填写,也可打印,但意见栏必须相应责任人亲笔填写。2.此表可从教务处网站下载中心下载。全日制普通本科生毕业论文(设计)任务书学生姓名学 号年级专业及班级指导教师及职称学 院年3月28日填 写 说 明一、毕业论文(设计)任务书是学校根据已经确定的毕业论文(设计)题目下达给学生的一种教学文件,是学生在指导教师指导下独立从事毕业论文(设计)工作的依据。此表由指导教师填写。二、此任务书必需针对每一位学生,不能多人共用。三、选题要恰当,任务要明确,难度要适中,份量要合理,使每个学生在规定的时限内,经过自己的努力,可以完成任务书规定的设计研究内容。四、任务书一经下达,不得随意更改。五、各栏填写基本要求(一)毕业论文(设计)选题来源、选题性质和完成形式:请把合适的对应选项前的“”涂黑,科研课题请注明课题项目和名称,项目指“国家青年基金”等。(二)主要内容和要求:1工程设计类选题明确设计具体任务,设计原始条件及主要技术指标;设计方案的形成(比较与论证);该生的侧重点;应完成的工作量,如图纸、译文及计算机应用等要求。2实验研究类选题明确选题的来源,具体任务与目标,国内外相关的研究现状及其评述;该生的研究重点,研究的实验内容、实验原理及实验方案;计算机应用及工作量要求,如论文、文献综述报告、译文等。3文法经管类论文明确选题的任务、方向、研究范围和目标;对相关的研究历史和研究现状简要介绍,明确该生的研究重点;要求完成的工作量,如论文、文献综述报告、译文等。(三)主要参考文献与外文资料:在确定了毕业论文(设计)题目和明确了要求后,指导教师应给学生提供一些相关资料和相关信息,或划定参考资料的范围,指导学生收集反映当前研究进展的近13年参考资料和文献。外文资料是指导老师根据选题情况明确学生需要阅读或翻译成中文的外文文献。(四)毕业论文(设计)的进度安排1设计类、实验研究类课题实习、调研、收集资料、方案制定约占总时间的20%;主体工作,包括设计、计算、绘制图纸、实验及结果分析等约占总时间的50%,撰写初稿、修改、定稿约占总时间的30%。2文法经管类论文实习、调研、资料收集、归档整理、形成提纲约占总时间的60%;撰写论文初稿,修改、定稿约占总时间的40%。六、各栏填写完整、字迹清楚。应用黑色签字笔填写,也可使用打印稿,但签名栏必须相应责任人亲笔签名。毕业论文(设计)题目红薯切片机设计选题来源结合科研课题 课题名称:生产实际或社会实际 其他 选题性质基础研究 应用研究 其他题目完成形式毕业论文 毕业设计 提交作品,并撰写论文主要内容和要求1主要技术参数:切割装置由回转叶轮和定刀片组成。配套动力:11.5kW切片厚度:25mm 叶轮转速:200550转/分生产率:5001000kg/h2.基本要求:1)所设计的切片机应具有以下特点: 适应于各类水果和块茎类物料; 进行优化设计,达到主要技术参数的要求。2)需要提交的(电子)文稿:(1)完成3张A0图(折合),并要求利用计算机绘图软件绘出装配原理图及各零部件图,正稿电子文档各一份。;(2)撰写不少于10000字设计说明书,提交草稿、正稿、正稿电子文档各一份。要求计算合理、数据可靠,格式按湖南农业大学学报(自然科学版)的规定;(3)设计说明书的内容包括:课题的目的和意义;研究的主要内容;整体方案的确定;主要零、部件的选择和设计;切片过程分析与计算:重要零、部件的计算与校核;参考文献;鸣谢。注:此表如不够填写,可另加页。主要参考文献与外文资料1沈再春主编.农产品加工机械与设备M.北京.中国农业出版社.1993.2. 李良藻、汤楚宙主编. 农产品加工机械M.长沙:湖南教育出版社,1989.3. 无锡轻工业学院主编. 食品工厂机械与设备 M.北京:中国轻工业版社,1993.4. 崔大同主编. 果蔬加工机械M.北京:北京农业大学出版社,1993.5第一机械工业部农业机械研究所.农业机械设计手册(上、下册)M.北京:机械工业出版社,1972.工作进度安排阶段起止日期阶段工作内容120091220前选 题220091220-1225下达任务书3200912. 26-20100305开 题420100308-0415设 计520100416-0420中期考核620100421-0513完善与总结课题720100514-0525提交正稿与预审820100528-0604答辩与修改要求完成日期:2010年05 月28 日 指导教师签名:审查日期:20年月日 专业委员会签名:批准日期:20年月日 学院指导委员会签名(公章):接受任务日期:20年月日; 学生签名:注:签名栏必须有相应责任人亲笔签名。此表可从教务处网站下载中心下载。 全日制普通本科生毕业设计 外文译文院 (系): 专 业: 姓 名: 学 号: 指导教师评语: 签名: 年 月 日外语文献翻译摘自: 制造工程与技术(机加工)(英文版) Manufacturing Engineering and TechnologyMachining 机械工业出版社 2004年3月第1版 美 s. 卡尔帕基安(Serope kalpakjian) s.r 施密德(Steven R.Schmid) 著原文:20.9 MACHINABILITYThe machinability of a material usually defined in terms of four factors:1、 Surface finish and integrity of the machined part;2、 Tool life obtained;3、 Force and power requirements;4、 Chip control. Thus, good machinability good surface finish and integrity, long tool life, and low force And power requirements. As for chip control, long and thin (stringy) cured chips, if not broken up, can severely interfere with the cutting operation by becoming entangled in the cutting zone.Because of the complex nature of cutting operations, it is difficult to establish relationships that quantitatively define the machinability of a material. In manufacturing plants, tool life and surface roughness are generally considered to be the most important factors in machinability. Although not used much any more, approximate machinability ratings are available in the example below.20.9.1 Machinability Of SteelsBecause steels are among the most important engineering materials (as noted in Chapter 5), their machinability has been studied extensively. The machinability of steels has been mainly improved by adding lead and sulfur to obtain so-called free-machining steels.Resulfurized and Rephosphorized steels. Sulfur in steels forms manganese sulfide inclusions (second-phase particles), which act as stress raisers in the primary shear zone. As a result, the chips produced break up easily and are small; this improves machinability. The size, shape, distribution, and concentration of these inclusions significantly influence machinability. Elements such as tellurium and selenium, which are both chemically similar to sulfur, act as inclusion modifiers in resulfurized steels.Phosphorus in steels has two major effects. It strengthens the ferrite, causing increased hardness. Harder steels result in better chip formation and surface finish. Note that soft steels can be difficult to machine, with built-up edge formation and poor surface finish. The second effect is that increased hardness causes the formation of short chips instead of continuous stringy ones, thereby improving machinability.Leaded Steels. A high percentage of lead in steels solidifies at the tip of manganese sulfide inclusions. In non-resulfurized grades of steel, lead takes the form of dispersed fine particles. Lead is insoluble in iron, copper, and aluminum and their alloys. Because of its low shear strength, therefore, lead acts as a solid lubricant (Section 32.11) and is smeared over the tool-chip interface during cutting. This behavior has been verified by the presence of high concentrations of lead on the tool-side face of chips when machining leaded steels.When the temperature is sufficiently high-for instance, at high cutting speeds and feeds (Section 20.6)the lead melts directly in front of the tool, acting as a liquid lubricant. In addition to this effect, lead lowers the shear stress in the primary shear zone, reducing cutting forces and power consumption. Lead can be used in every grade of steel, such as 10xx, 11xx, 12xx, 41xx, etc. Leaded steels are identified by the letter L between the second and third numerals (for example, 10L45). (Note that in stainless steels, similar use of the letter L means “low carbon,” a condition that improves their corrosion resistance.)However, because lead is a well-known toxin and a pollutant, there are serious environmental concerns about its use in steels (estimated at 4500 tons of lead consumption every year in the production of steels). Consequently, there is a continuing trend toward eliminating the use of lead in steels (lead-free steels). Bismuth and tin are now being investigated as possible substitutes for lead in steels.Calcium-Deoxidized Steels. An important development is calcium-deoxidized steels, in which oxide flakes of calcium silicates (CaSo) are formed. These flakes, in turn, reduce the strength of the secondary shear zone, decreasing tool-chip interface and wear. Temperature is correspondingly reduced. Consequently, these steels produce less crater wear, especially at high cutting speeds.Stainless Steels. Austenitic (300 series) steels are generally difficult to machine. Chatter can be s problem, necessitating machine tools with high stiffness. However, ferritic stainless steels (also 300 series) have good machinability. Martensitic (400 series) steels are abrasive, tend to form a built-up edge, and require tool materials with high hot hardness and crater-wear resistance. Precipitation-hardening stainless steels are strong and abrasive, requiring hard and abrasion-resistant tool materials.The Effects of Other Elements in Steels on Machinability. The presence of aluminum and silicon in steels is always harmful because these elements combine with oxygen to form aluminum oxide and silicates, which are hard and abrasive. These compounds increase tool wear and reduce machinability. It is essential to produce and use clean steels.Carbon and manganese have various effects on the machinability of steels, depending on their composition. Plain low-carbon steels (less than 0.15% C) can produce poor surface finish by forming a built-up edge. Cast steels are more abrasive, although their machinability is similar to that of wrought steels. Tool and die steels are very difficult to machine and usually require annealing prior to machining. Machinability of most steels is improved by cold working, which hardens the material and reduces the tendency for built-up edge formation.Other alloying elements, such as nickel, chromium, molybdenum, and vanadium, which improve the properties of steels, generally reduce machinability. The effect of boron is negligible. Gaseous elements such as hydrogen and nitrogen can have particularly detrimental effects on the properties of steel. Oxygen has been shown to have a strong effect on the aspect ratio of the manganese sulfide inclusions; the higher the oxygen content, the lower the aspect ratio and the higher the machinability.In selecting various elements to improve machinability, we should consider the possible detrimental effects of these elements on the properties and strength of the machined part in service. At elevated temperatures, for example, lead causes embrittlement of steels (liquid-metal embrittlement, hot shortness; see Section 1.4.3), although at room temperature it has no effect on mechanical properties.Sulfur can severely reduce the hot workability of steels, because of the formation of iron sulfide, unless sufficient manganese is present to prevent such formation. At room temperature, the mechanical properties of resulfurized steels depend on the orientation of the deformed manganese sulfide inclusions (anisotropy). Rephosphorized steels are significantly less ductile, and are produced solely to improve machinability.20.9.2 Machinability of Various Other Metals Aluminum is generally very easy to machine, although the softer grades tend to form a built-up edge, resulting in poor surface finish. High cutting speeds, high rake angles, and high relief angles are recommended. Wrought aluminum alloys with high silicon content and cast aluminum alloys may be abrasive; they require harder tool materials. Dimensional tolerance control may be a problem in machining aluminum, since it has a high thermal coefficient of expansion and a relatively low elastic modulus.Beryllium is similar to cast irons. Because it is more abrasive and toxic, though, it requires machining in a controlled environment.Cast gray irons are generally machinable but are. Free carbides in castings reduce their machinability and cause tool chipping or fracture, necessitating tools with high toughness. Nodular and malleable irons are machinable with hard tool materials.Cobalt-based alloys are abrasive and highly work-hardening. They require sharp, abrasion-resistant tool materials and low feeds and speeds.Wrought copper can be difficult to machine because of built-up edge formation, although cast copper alloys are easy to machine. Brasses are easy to machine, especially with the addition pf lead (leaded free-machining brass). Bronzes are more difficult to machine than brass.Magnesium is very easy to machine, with good surface finish and prolonged tool life. However care should be exercised because of its high rate of oxidation and the danger of fire (the element is pyrophoric).Molybdenum is ductile and work-hardening, so it can produce poor surface finish. Sharp tools are necessary.Nickel-based alloys are work-hardening, abrasive, and strong at high temperatures. Their machinability is similar to that of stainless steels.Tantalum is very work-hardening, ductile, and soft. It produces a poor surface finish; tool wear is high.Titanium and its alloys have poor thermal conductivity (indeed, the lowest of all metals), causing significant temperature rise and built-up edge; they can be difficult to machine.Tungsten is brittle, strong, and very abrasive, so its machinability is low, although it greatly improves at elevated temperatures.Zirconium has good machinability. It requires a coolant-type cutting fluid, however, because of the explosion and fire.20.9.3 Machinability of Various MaterialsGraphite is abrasive; it requires hard, abrasion-resistant, sharp tools.Thermoplastics generally have low thermal conductivity, low elastic modulus, and low softening temperature. Consequently, machining them requires tools with positive rake angles (to reduce cutting forces), large relief angles, small depths of cut and feed, relatively high speeds, and proper support of the workpiece. Tools should be sharp.External cooling of the cutting zone may be necessary to keep the chips from becoming “gummy” and sticking to the tools. Cooling can usually be achieved with a jet of air, vapor mist, or water-soluble oils. Residual stresses may develop during machining. To relieve these stresses, machined parts can be annealed for a period of time at temperatures ranging from to (to), and then cooled slowly and uniformly to room temperature.Thermosetting plastics are brittle and sensitive to thermal gradients during cutting. Their machinability is generally similar to that of thermoplastics.Because of the fibers present, reinforced plastics are very abrasive and are difficult to machine. Fiber tearing, pulling, and edge delamination are significant problems; they can lead to severe reduction in the load-carrying capacity of the component. Furthermore, machining of these materials requires careful removal of machining debris to avoid contact with and inhaling of the fibers.The machinability of ceramics has improved steadily with the development of nanoceramics (Section 8.2.5) and with the selection of appropriate processing parameters, such as ductile-regime cutting (Section 22.4.2).Metal-matrix and ceramic-matrix composites can be difficult to machine, depending on the properties of the individual components, i.e., reinforcing or whiskers, as well as the matrix material.20.9.4 Thermally Assisted MachiningMetals and alloys that are difficult to machine at room temperature can be machined more easily at elevated temperatures. In thermally assisted machining (hot machining), the source of heata torch, induction coil, high-energy beam (such as laser or electron beam), or plasma arcis forces, (b) increased tool life, (c) use of inexpensive cutting-tool materials, (d) higher material-removal rates, and (e) reduced tendency for vibration and chatter.It may be difficult to heat and maintain a uniform temperature distribution within the workpiece. Also, the original microstructure of the workpiece may be adversely affected by elevated temperatures. Most applications of hot machining are in the turning of high-strength metals and alloys, although experiments are in progress to machine ceramics such as silicon nitride. SUMMARYMachinability is usually defined in terms of surface finish, tool life, force and power requirements, and chip control. Machinability of materials depends not only on their intrinsic properties and microstructure, but also on proper selection and control of process variables.译文:20.9 可机加工性一种材料的可机加工性通常以四种因素的方式定义:1、 分的表面光洁性和表面完整性。2、刀具的寿命。3、切削力和功率的需求。4、切屑控制。以这种方式,好的可机加工性指的是好的表面光洁性和完整性,长的刀具寿命,低的切削力和功率需求。关于切屑控制,细长的卷曲切屑,如果没有被切割成小片,以在切屑区变的混乱,缠在一起的方式能够严重的介入剪切工序。因为剪切工序的复杂属性,所以很难建立定量地释义材料的可机加工性的关系。在制造厂里,刀具寿命和表面粗糙度通常被认为是可机加工性中最重要的因素。尽管已不再大量的被使用,近乎准确的机加工率在以下的例子中能够被看到。20.9.1 钢的可机加工性因为钢是最重要的工程材料之一(正如第5章所示),所以他们的可机加工性已经被广泛地研究过。通过宗教铅和硫磺,钢的可机加工性已经大大地提高了。从而得到了所谓的易切削钢。二次硫化钢和二次磷化钢 硫在钢中形成硫化锰夹杂物(第二

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号