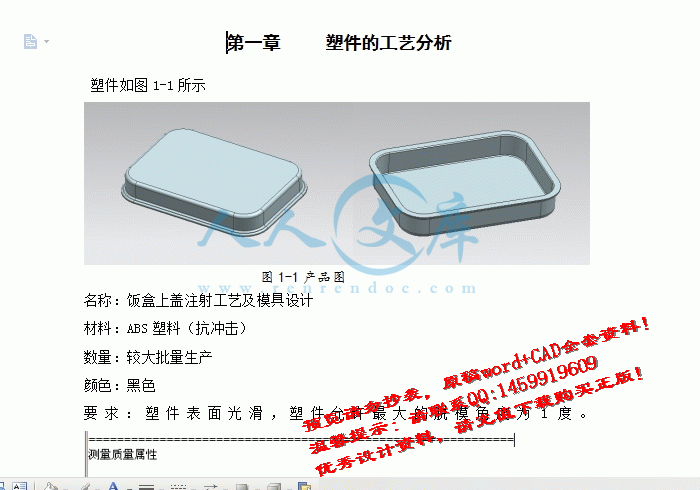

饭盒盖注射工艺及模具设计

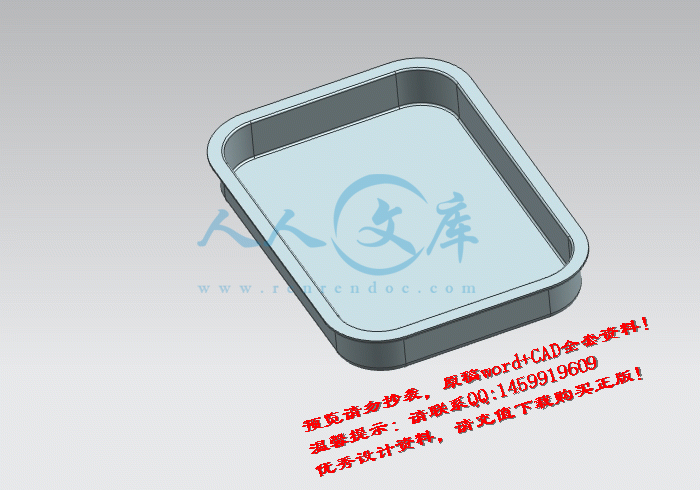

方形饭盒上盖注塑模设计

饭盒上盖注射工艺及模具设计全套课程毕业设计

饭盒盖注射工艺及模具设计

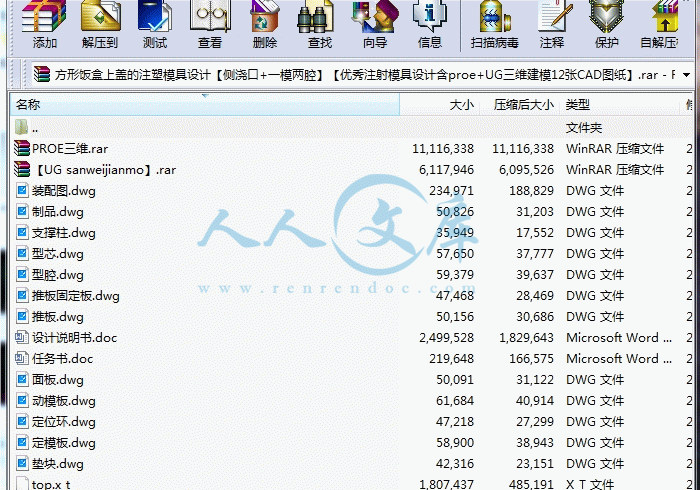

方形饭盒上盖的注塑模具设计【侧浇口+一模两腔】【优秀注塑模具设计含proe+UG三维建模12张CAD图纸】

【带+任务书+外文翻译】【32页@正文8600字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

PROE三维.rar

top.x_t

【UG sanweijianmo】.rar

制品.dwg

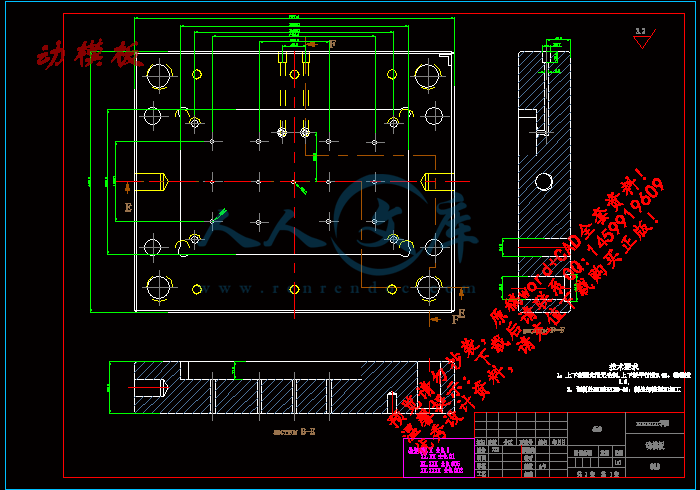

动模板.dwg

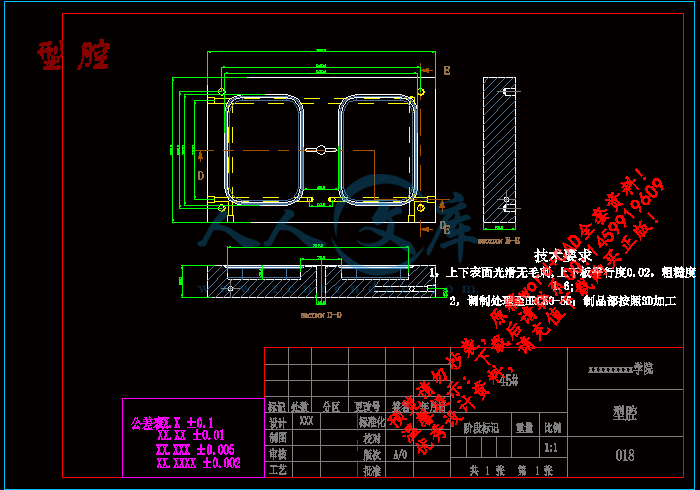

型腔.dwg

型芯.dwg

垫块.dwg

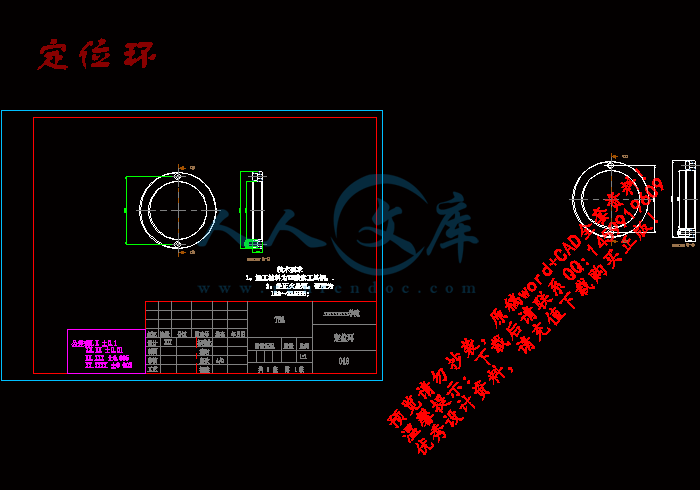

定位环.dwg

定模板.dwg

推板.dwg

推板固定板.dwg

支撑柱.dwg

装配图.dwg

设计说明书.doc

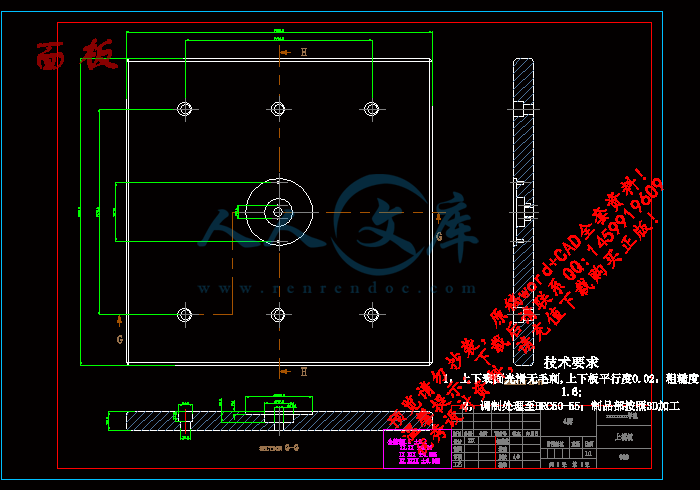

面板.dwg

任务书.doc

摘要

本次设计要注意塑件的设计要求,采用的材料和特性,注射的条件,塑件的尺寸精度、表面质量及几何形状,要明确塑件的生产批量及体积质量,该产品采用侧浇口,需人工切除凝料,提高了成本。从模具的角度考虑,要想降低成本,需设计全自动脱模式的模具.一定要注意注射机的选择及安装,由于该产品的精度要求一般,结构简单,脱模很方便。因此可设计成多腔模形式以提高生产率。所以本产品采用了一模出两件的形式进行成型加工,大大提高了生产效率。还要了解注射机的形式和模具的关系,总体知道模具结构的设计,如何运用浇注系统、推出机构、温度调节系统和排气系统,最后完成相关的设计计算。

关键词:浇口,注射模,多腔模

目 录

目 录3

第一章 塑件的工艺分析5

1.1塑件材料特性5

2.1.塑件材料成型性能6

第二章 成型零件的设计7

2.1.成型零件工作尺寸的计算7

2.2.成型零件结构设计9

第三章 浇注系统的设计9

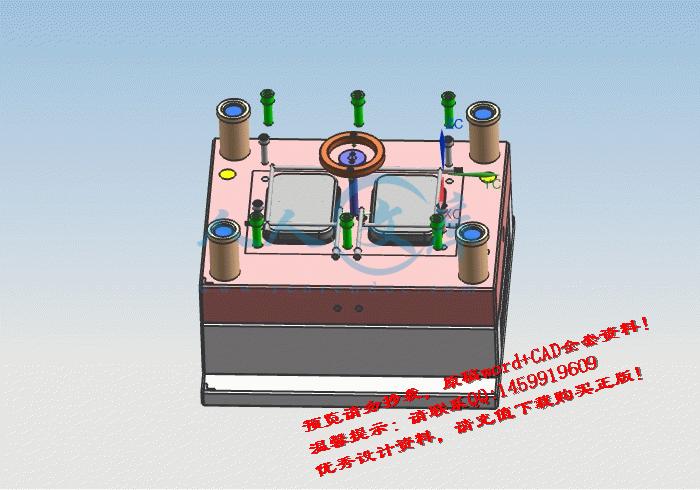

3.1.确定型腔数目及布置9

3.2.选择分型面10

3.3.确定浇注系统11

3.3.1 主流道的设计11

3.3.2 分流道的设计13

3.4.冷料穴与拉料杆的设计15

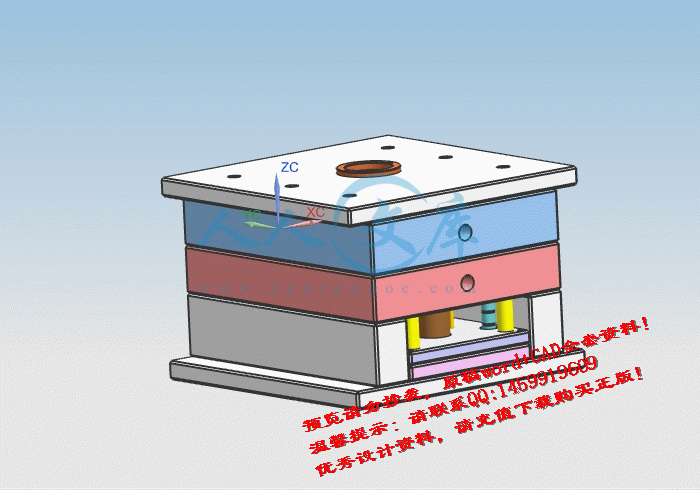

第四章 选用模架16

4.1.制品的计算错误!未定义书签。

4.2.标准模架的选择18

4.3.注射机的效核22

第五章 塑件脱模结构的设计22

5.1.对推出机构设计的要求:23

5.2.推件力的计算23

5.3.确定顶出方式和顶杆位置24

第六章 冷却系统的设计24

第七章 排气系统的设计26

第八章 结论29

8.1.设计要点29

8.2.确定塑件成型工艺及设备29

8.3.确定模具总体结构方案30

8.4.绘制模具装配图30

8.5 对模具各部分进行受力分析30

8.6.成型零件成型尺寸的计算31

8.7.加工零件工作图的绘制及其加工工艺31

8.8.完成设计、制图、校对或审核签字后进行复制31

毕业设计心得体会32

参考文献33

参考文献

1、申树义、高济编;《塑料模具设计》;北京:机械工业出版社,1999

2、陈万林等编;《使用塑料注射模具设计与制造》;北京:机械工业出版社,2000

3、党根茂、骆志斌、李集仁编;《模具设计与制造》;西安:西安电子科技大学出版社,2001

4、冯炳尧、韩泰荣、蒋文森编;《模具设计与制造简明手册》;上海:上海科学技术出版社,1999

5、马晓湘、钟均祥主编;《画法几何及机械制图》(第二版);华南理工大学出版社,1998

6、周开勤主编;《机械零件手册》(第四版);高等教育出版社,1998

7、廖念钊、莫雨松、李硕根、杨兴骏编;《互换性与技术测量》(第四版)中国计量出版社,2000

8、塑料模具设计手册编写组编;《塑料模具设计手册》;北京:机械工业出版社,1984

9、王焕庭、徐善国主编;《机械工程材料》;大连:大连理工大学出版社,2000

10、陈小勇主编; 《塑料模具设计》;机械工业出版社,2011

川公网安备: 51019002004831号

川公网安备: 51019002004831号