电机浸油式液压泵站系统设计【机械毕业设计含16张CAD图+说明书论文1.4万字48页,开题报告,任务书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共48页)

编号:549960

类型:共享资源

大小:5.15MB

格式:ZIP

上传时间:2015-12-05

上传人:小***

认证信息

个人认证

林**(实名认证)

福建

IP属地:福建

45

积分

- 关 键 词:

-

电机

机电

浸油式

液压

泵站

系统

设计

机械

毕业设计

16

cad

说明书

仿单

论文

48

开题

报告

讲演

呈文

任务书

- 资源描述:

-

!【包含文件如下】【机械结构类】CAD图纸+word设计说明书.doc[14000字,48页]【需要咨询购买全套设计请加QQ97666224】.bat

任务书及开题报告.doc

设计说明书.doc[14000字,48页]

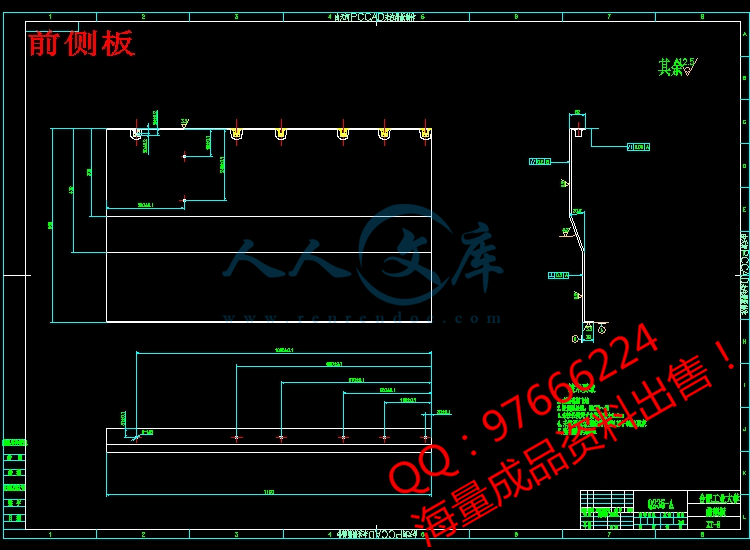

前侧板.DWG

右侧板.DWG

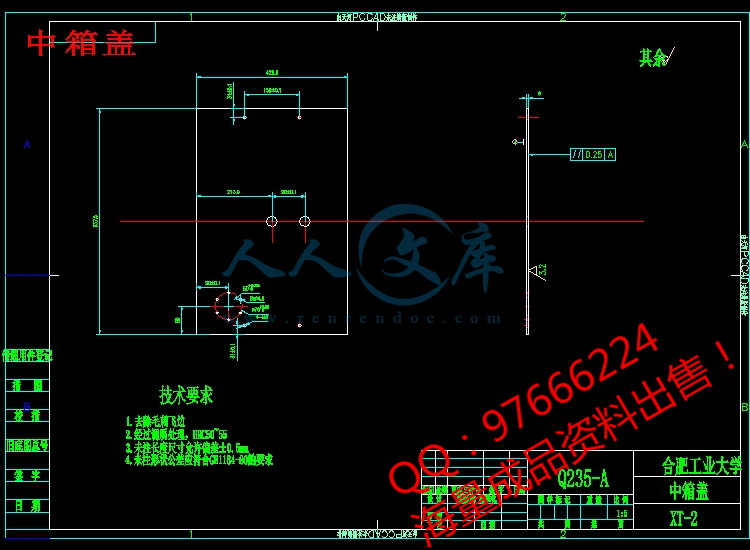

中箱盖.DWG

右箱盖.DWG

后侧板.DWG

左侧板.DWG

左箱盖.DWG

外文翻译.rar

底板.DWG

液压集成块.dwg

箱体组件.dwg

螺杆泵支架零件图.dwg

装配图.DWG

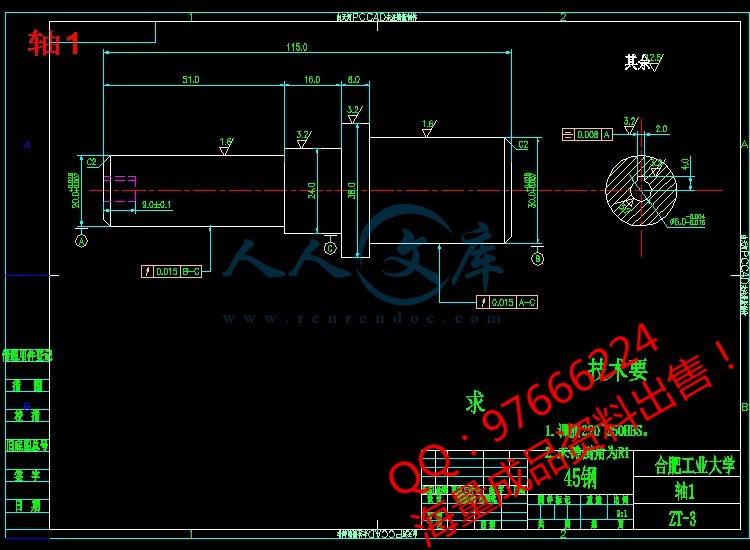

轴1.dwg

轴2.dwg

轴承套.dwg

集成块的装配图.DWG

目 录

中文摘要1

英文摘要2

1 绪 论3

1.1 液压泵站的作用和意义3

1.2 液压泵站工作原理4

1.3 电机浸油式液压泵站和干式液压泵站的区别4

1.4 液压泵站设计中的几个关键问题5

1.5 毕业设计的目的6

1.6 毕业设计的难点7

2 液压泵站的方案设计7

2.1 测速装置的设计方案7

2.2 电机浸油式泵站的工作原理12

2.3 液压泵站的系统原理图14

3 电机浸油式液压泵站中电机和泵选型和计算14

3.1 设计要求14

3.2计算14

4 液压泵站中集成阀的设计17

4.1集成阀的作用17

4.2 安全阀的设计与计算17

4.2.1 概述及总体结构设计17

4.2.2安全阀阀芯的设计与计算18

4.2.3 安全阀阀套结构的设计与计算22

4.2.4先导阀阀座结构的设计与计算22

4.2.5 安全阀主阀芯调节弹簧的设计与计算23

4.2.6先导阀芯的结构尺寸设计25

4.2.7 先导阀调压弹簧的设计与计算25

4.3 吸油单向阀的设计与计算28

4.3.1概述及有关参数29

4.3.2 总体结构设计29

4.3.3 吸油单向阀阀芯的设计和计算30

4.3.4阀座的设计与计算31

4.3.5 吸油单向阀的弹簧设计与计算32

4.4 集成块的设计.................................................................................34

5 电机浸油式液压泵站中油箱的设计35

5.1油箱的设计的几点要求35

5.2初步计算35

6 液压泵站中其他元件的选型和计算37

6.1光电编码器的选型37

6.2压力传感器40

6.3 配电盒41

6.4 压力表41

6.5 油标41

6.6 空气滤清器42

6.7吸油管滤油器的选择42

结 论43

谢 辞44

参考文献45

电机浸油式液压泵站系统设计

摘要: 本文通过查阅大量的资料,在理解普通液压泵站的工作原理的基础上,针对目前所使用液压电梯的所设计的电机浸油式液压泵站。该系统采用的是浸油式电机和浸油式三螺杆泵,电机和泵都浸在油中,并且使电机和泵同轴连接作为能量转化的装置,这样可以降低能量消耗。另外在电机末端加装一个光电编码器,从而实现了电机转速的反馈,但是由于电机浸在油中,光电编码器安装位置的不同会造成液压泵站整体结构的改变,所以设计了几个不同的方案,最终选择一个最佳方案。最后对液压泵站的中液压元件进行选型和计算。

关键字:浸油式电机、浸油式三螺杆泵、能量消耗、选型、计算

- 内容简介:

-

1 毕业设计(论文)任务书 ( 2013 届) 设计(论文)题目 电机浸油式液压泵站系统设计 学 院 名 称 机械与汽车工程学院 专 业 (班 级) 机械设计制造及其自动化 09-9 班 姓 名 (学 号) 肖振华 (20090719) 指 导 教 师 曹剑 系 负 责 人 曾亿山 nts 2 一、 毕业设计(论文)的主要内容及要求 (任务及背景、工具环境、成果形式、着重培养的能力) 题目: 电机浸油式液压泵站系统设计 任务 : 了解液压泵站的结构原理与零部件组成,探索电机浸油式液压泵站与干式液压泵站的区别;阅读液压泵站的相关论文,广泛收集这方面的知识,从而实现电机浸油式液压泵站的系统设计。 背景 : 随着经济社会的发展,人们的生活水平越来越高,电梯作为人们必不可少的垂直交通运输设备,与人们的生活和工作联系得越来越紧密。电梯按照动力源的不同,可以分为液压电梯和曳引式 电梯。液压电梯虽然比曳引式电梯出现的早,但是它的发展却没有曳引式电梯好。尤其是在中国,液压电梯市场处于发展初期,他的技术还不成熟。然而液压电梯作为液压电梯中的动能源,这意味着液压泵站在以后将会广泛的应用,在国内拥有比较大的市场需求。 然而,由于液压电梯市场近期的萎缩和中国电梯市场的主要特点,使得国内电梯行业一直对呀呀电梯的开发研制缺乏兴趣,资金和人才的投入不足。而且在目前国内的液压电梯中,虽然机械和电气系统采用国产件,但是液压系统部分一直采用国外进口的。所以,解决液压系统部分的开发和研究起着至关重要 的作用。 1主要内容 1) 完成一篇英文科技论文翻译,初步掌握科技论文翻译方法和技巧; 2) 了解 电机浸油式液压泵站的 构成 、 工作原理 、 控制方式、 控制要求 以及循环 工作 方式, 初步掌握从事课题研究的程序和方法,学会撰写技术文件。 2基本要求 1) 科技外文翻译词义正确,语句通顺,遣词造句符合中文习惯,字数满足毕业设计的要求 ; 2) 确定液压传动系统的方案、完成液压传动系统图 ; 3) 完成电动机功率确定、液压元件选型、液压辅助元件的造型; 4)完成液压泵站总图及 结构原理图; 5)编写设计说明书。 3.成果形式 :设 计说明书,液压泵站总图及结构原理图。 4.通过本次毕业设计,着重培养学生的以下能力 : 通过完成外文翻译,培养学生具有一定的专业英语阅读和写作能力 通过搜集和查阅资料,培养学生具有一定的文献检索能力; 经过 对电机浸油式液压泵站的系统设计 ,使学生把理论知识更好的同实际设计工作结合起来,为其今后的工作预先进行演练。 nts 3 通过撰写毕业设计说明书,培养学生具有一定的科技文字表达能力。 最后经过严格的答辩过程,培养学生良好的心理素质、表达设计思想和随机应变的能力。 通过本次毕业设计,使学生初步具备独立从事机械设 计的工作,及养成良好的设计习惯和艰苦工作的作风,使其成为现代社会有用的高级技术人员。 二 应收集的资料及主要参考文献 1.机械设计 西北工业大学机械原理及机械零件教研室 编著 2.液压与气压传动 曾亿山 合肥工业大学出版社 3.机械设计手册(液压传动) 第五版 成大先 化学工业出版社 三、毕业设计(论文)进度计划 起 迄 日 期 工 作 内 容 备 注 2010.1.20-2010.2.28 2010.2.28-2010.3.20 2010.3.20-2010.6.1 2010.6.1-2010.6.15 2010.6.16-2010.6.18 查阅资料,阅读文献,外文翻译 开题报告,拟订设计方案 机械部分 设计 撰写论文 论文答辩 nts 4 指导教师评语: ( 建议填写内容:对学生提出的方案给出评语,明确是否同意开题,提出学生完成上述任务的建议、注意事项等) 指导教师签名: 年 月 日 毕业设计过程记录表 (该表格由教师填写) 序号 检 查 时 间 检 查 内 容 指导教师阶段检查评语 指导教 师签名 1 3 月 中 旬 (1)资料收集情况 (2)开题报告完成情况 年 月 日 2 4 月 上 旬 (1)外文翻译完成情况 (2)毕业实习记录 年 月 日 nts 5 3 5 月 中 旬 (1)总体任务是否完成过半 (2)院系中期检查意见 (3)存在的问 题及采取 的措施 年 月 日 4 6 月 上 旬 (1)审查论文质量 (注意英文摘要部分质量) (2)答辩的准备情况 年 月 日 备注: 该表格一式两份,一份由教师保管,一份由学生保管,请教师按要求及时填写,以备教学检查。 nts 6 开 题 报 告 建议填写以下内容 : 1.简述课题的作用、意义,在国内外的研究现状和发展趋势,尚待研究的问题。 2.重点介绍完成任务的可能思路和方案; 3.需要的主要仪器和设备等 。 1 研究目的及意义 在现今众多工程机械中,液压传动以其便于操纵、可大范围无极调速等众多优点,被广泛用于机械设备的动力系统。许多机械设备通过浸油式液压泵站来为其提供动力输出,如我们熟悉的铣床、刨床均有其专门设计的液压泵站。此次是专门针对液压电梯电机设计浸油式液压泵站系统。 随着经济社会的发展,人们的生活水平越来越高,电梯作为人们必不可少的垂直交通运输设备,与人们的生活和工作联系得越来越紧密。电梯按照动力源的不同,可以分为液压电梯和曳引式电梯。液压电梯虽然比曳引式电梯出现的早,但 是它的发展却没有曳引式电梯好。尤其是在中国,液压电梯市场处于发展初期,他的技术还不成熟。然而液压电梯作为液压电梯中的动能源,这意味着液压泵站在以后将会广泛的应用,在国内拥有比较大的市场需求。 该图可显示液压泵站的基本外观。 2 国内外的研究现状及发展趋势 在国际市场上,液压电梯在浸 20 年来发展迅速,已 经占有相当的市场份额。美国是经济最发达的国家,尤其是二战以后,由于经济未受战争影响,所以迅猛发展。液压电梯在美国的市场占有份额最大,最二十年来,液压电梯的需求无论装机量还是总销售量均大大超过曳引式电梯,虽然每年的装机量有所波动,蛋趋势还是十分明显的,液压电梯在美国的电梯市场占有绝对优势,并且呈上升态势,尤其在近十年间,液压电梯市场又获得了一个相当的发展。 在国内,电梯市场起步比较晚,目前仍然是中高层建筑蓬勃发展,因此曳引电梯时电nts 7 梯设厂的主力军。任命生活水平提高以及国产化等问题导致液压电梯的市场份额 还比较低。据统计, 2001 年全国液压电梯的产量为 560 台,占电梯总产量的 1.4%,同比增长24.4%。单我国的新装液压电梯则不止这个数字,这是由于国内的液压电梯生产和技术能力相对薄弱一些,液压电梯还有相当一部分要依靠进口,但是与 10 年前液压电梯在国内几乎是空白相比,液压电梯在在中国的市场已经有了很大的发展。从液压电梯生产厂家方面来看,中国电梯市场的巨大额喜迎了全球著名的电梯厂商纷纷来中国投资设厂。总的来说我国在这方面还处于发展初期,市场已经形成,随着经济的发展和液压泵站技术的提高,我相信,液压电梯的市场将在 中国进一步的推广。我国液压、气动和密封件工业发展过程大致可分为三个阶段,即: 20 世纪 50 年代初到 60 年代初为起步阶段; 6070 年代为专业化生产体系成长阶段; 80 90 年代为快速发展阶段。其中,液压工业于50 年代初从机床行业生产访苏的磨床、拉床、仿形车床等车床起步,液压元件由液压车间生产,自产自用。进入 60 年代后,液压技术的应用从机械逐渐推广到农业机械和工程机械等领域,原来附属于主机厂的液压车间有的独立出来,成为专门的生产液压元件厂。到了 60 年代末、 70 年代初,随着生产机械化的发展,为了提高制造厂的效率及提 高其自动化水平,液压元件制造业出现了迅速发展的局面。我国的液压、气动和密封工业虽取得了很大的进步,但与主机发展需求,以及和世界先进水平相比,还存在不少差距,主要反映在产品品种、性能和可靠性等方面。而产品设计过程是一个复杂的推理求解的智能过程,其中许多环节并不能通过建立精确的数学模型去求解,而人的经验、处理不确定的模糊信息和创造发明的能力起着重要作用。 智能设计思想 是未来泵站发展趋势,它 贯穿于设计过程的每个阶段一方案设计、初始产品概念设计、概要设计、结构参数计算、详细设计 (建立模型 )、约束生成、尺寸驱动 、三维装配、仿真计算。 液压 泵站的设计 作为一个广泛应用的技术,在未来更是有广阔的前景。随着计算机的深入发展,液压控制系统可以和智能控制的技术、计算机控制的技术等技术结合起来,这样就能够在更多的场合中发挥作用,也可以更加精巧的、更加灵活地完成预期的控制任务。 3 尚待研究的问题 在目前国内的液压电梯中,虽然机械和电气系统采用国产件,但是液压系统部分一直采用国外进口的。所以,解决液压系统部分的开发和研究是本次设计主要尚待研究的问题。 4 研究思路及方案 nts 8 针对本次的设计任务,我的研究思路和步 骤如下: (1)明确电机浸油式液压泵站系统设计的要求; ( 2)分析系统的工况; ( 3)确定液压泵站中电机、液压泵、液压马达等执行元件的参数; ( 4)绘制液压执行元件的工况图; ( 5)拟定液压系统原理图: a、确定各机构中采用的执行元件; b、液压系统回路的选择; c、液压回路的综合。 ( 6)液压元件的计算和选择: a、浸油式电机的选择; b、液压泵的选择; c、液压马达的选择; d、液压阀元件的选择 ( 7)液压系统的性能验算; ( 8)绘制工作图和便携技术文件。 设计思路的流程图如 下: nts 9 5 研究所需主要仪器和设备 笔记本电脑一台 ,AutoCAD 软件, Solidworks 软件。 明确设计要求 分析系统工况 明确主要参数 拟定液压系统原理图 计算和选择液压元件 验算液压系统的性能 绘制三维图和工程图,编制技术文献 nts 10 指导教师评语: ( 建议填写内容:对学生提出的方案给出评语,明确是否同意开题,提出学生完成上述任务的建议、注意事项等) 指导教师签名: 年 月 日 nts 目 录 中文摘要 . 错误 !未定义书签。 英文摘要 . 错误 !未定义书签。 1 绪 论 . 3 1.1 液压泵站的作用和意义 . 3 1.2 液压泵站工作原理 . 3 1.3 电机浸油式液压泵站和干式液压泵站的区别 . 4 1.4 液压泵站设计中的几个关键问题 . 5 1.5 毕业设计的目的 . 6 1.6 毕业设计的难点 . 7 2 液压泵站的方案设计 . 7 2.1 测速装置的设计方案 . 7 2.2 电机浸油式泵站的工作原理 . 12 2.3 液压泵站的系统原理图 . 14 3 电机浸油式液压泵站中电机和泵选型和计算 . 14 3.1 设计要求 . 14 3.2计算 . 14 4 液压泵站中集成阀的设计 . 17 4.1集成阀的作用 . 17 4.2 安全阀的设计与计算 . 17 4.2.1 概述及总体结构设计 . 17 4.2.2安全阀阀芯的设计与计算 . 18 4.2.3 安全阀阀套结构的设计与计算 . 21 nts 4.2.4先导阀阀座结构的设计与计算 . 22 4.2.5 安全阀主阀芯调节弹簧的设计与计算 . 22 4.2.6先导阀芯的结构尺寸设计 . 25 4.2.7 先导阀调压弹簧的设计与计算 . 25 4.3 吸油单向阀的设计与计算 . 28 4.3.1概述及有关参数 . 28 4.3.2 总体结构设计 . 29 4.3.3 吸油单向阀阀芯的设计和计算 . 30 4.3.4阀座的设计与计算 . 31 4.3.5 吸油单向阀的弹簧设计与计算 . 32 4.4 集成块的设计 .34 5 电机浸油式液压泵站中油箱的设计 . 35 5.1油箱的设计的几点要求 . 35 5.2初步计算 . 35 6 液压泵站中其他元件的选型和计算 . 37 6.1光电编码器的选型 . 37 6.2压力传感器 . 40 6.3 配电盒 . 41 6.4 压力表 . 41 6.5 油标 . 42 6.6 空气滤清器 . 42 6.7吸油管滤油器的选择 . 42 结 论 . 43 谢 辞 . 44 nts 参考文献 . 44 nts1 电机浸油式液压泵站系统设计 摘要 : 本文 通过查阅大量的资料,在理解普通液压泵站的工作原理的基础上,针对目前所使用液压电梯的所设计的电机浸油式 液压泵站。该系统采用的是浸油式电机和浸油式三螺杆泵, 电机和泵都浸在油中, 并且使电机和泵同轴连接作为能量转化的装置,这样可以降低 能量消耗。 另外在电机末端加装一个光电编码器,从而实现了电机转速的反馈,但是由于电机浸在油中,光电编码器安装位置的不同会造成液压泵站整体结构的改变,所以设计了几个不同的方案,最终选择一个最佳方案。最后对液压泵站的中液压元件进行选型和计算。 关键字 : 浸油式电机、浸油式三螺杆泵 、 能量消耗、选型、计算 nts2 Abstact: By referring to a lot of materials,this paper designed a hydraulic power station .aiming at hyraulic elevator which used at present based on making out the oprating principle of common hydrulic power station.This system adoptived immersion oil motor and three screw pumps with motor and pump soaking in oil, and making motor and pump coaxial connected as enegy transformational device,in this way we can reduce the enegy consumption.We also added a photoelectric encoder at the end of motor achieving the faceback of motor speed. The different installation position of photoelectric encoder gives rise to the change of hydraulic power stations over-all structure becase of the soaking in the oil of motor,so we designed some different projects and choosed the best one.In the last,we choosed the type of hydraulic elements in the hydraulic power station and calculated the datas we got. Keywords: hyraulic elevator 、 three screw pumps、 reduce the enegy consumption nts3 1 绪 论 1.1 液压泵站的作用和意义 液压泵站是液压系统的动力源,它在液压传动中 有着 广泛的应用。其中液压传动与机械传动相比 较 ,液压传动具有 以下优势 :1、液压传动的各种元件 ,可以根据需要方便灵活的布置。 2、重量轻、体积小、运动惯性小、反应快。3、操纵控制方便可实现大范围的无极调速(调速范围可达 2000:1)。 4、可实现过载保护。 5、一般采用矿物油作为工作介质,相对运动面可自行润滑,使用寿命长。 6、很容易实现直线运动。 7、很容易实现机器的自动化,当采用电液联合控制后,不仅可实现更高程度的自动控制过程,而且还可实现遥控。基于以上优点,液压传动 作为现代机械设备实现传动 和 控制的重要技术手段,在现代农业、制造业、店里煤炭工业、尤其 在 探采与化工、采矿与冶金工程、交通运输工程、建材建筑业、航空航天与河海工程、科学实验装置、国防军事工程等 领域 得到 了广泛的应用。 液压技术与现代社会中人们的日常生活工农业生产科学研究活动有着日益密切的关系,已经成为现代 机械设备和装置中的基本技术构成,现代控制工程的基本技术要素和工业以及国防自动化的重要手段,并在国民经济各行业以及几乎所有技术领域中日益广泛应用,应用液压技术的已成为衡量一个国家工业水平的重要标志。随着液压传动技术的不断发展,其技术也越来越多地应用于人们的生活和工作中,液压电梯就是其中一种典型的应用。液压电梯以其运行平稳、噪声较低、使用维修方便、故障率低等特点被广泛应用于人们的生活中。随着我国社会主义经济建设的迅速发展,液压电梯作为电梯中的元老,也在我国的电梯行业中占有了一席之地。事实上,液压电梯就是一个液压 传动系统,他以液压泵站作为动力源。 现在液压泵站按照电机和泵的安放位置可分为干式液压泵站和浸油式液压泵站。下面我们 介绍 一下两者之间的区别和优缺点 。 1.2 液压泵站工作原理 nts4 液压泵站主要是靠 电机带动油泵旋转,泵从油 箱 中吸油后打油,将机械能转化为液压油的压力能,液压油通过集成块(或阀组合)被液压阀实现了方向、压力、流量调节后经外接管路传输到液压机械的油缸或油马达中,从而控制了液动机方向的变换、力量的大小及速度的快慢,推动各种液压机械做功。 它按驱动装置(主机)要求供油,并控制油流的方向、压力和流量,它适用于主 机与液压装置可分离的各种液压机械下。用户购买后只要将液压站与主机上的执行机构(油缸和油马达)用油管相连,液压机械即可实现各种规定的动作、工作循环。 液压站是由泵装置、集成块或阀组合、油箱、电气盒组合而成。 各部件功用如下: 泵装置 上装有电机和油泵,它是液压 泵 站的动力源,将机械能转化为液压油的动力能。 集成块 是由液压阀及通道体组合而成。它对液压油实行方向、压力、流量调节。 阀组合 是板式阀装在立板上,板后管连接,与集成块功能相同。 油箱 是钢板焊的半封闭容器,上还装有滤油网、空气滤清器等 ,它用来储油、油的冷却及过滤。 配电 盒 分两种形式。一种设置外接引线的端子板;一种是配置了全套控制电器。 1.3 电机浸油式液压泵站和干式液压泵站的区别 干式液压泵站中电 机泵和控制阀组置于油箱的外面,管路结构复杂,外形也不够美观。而 目前的浸油式泵站,是把电机和泵都浸在油中, 这不仅简化了管路结构,而 且由于电 并且由于电机浸在油中,散热条 件更好,使得同样功率的电机体积更小, 泵采用浸油式螺杆泵,减少了流量的脉动, 这对系统的稳定性和计算机控制有着重要意义。 此外系统的噪声也因为电机 -泵 /马达结构都浸在油中,得到 了明显的削弱。此外,采用电机、泵 /马达同轴连接的方式,整体nts5 浸在油中,这种布置噪音低、结构紧凑(管路大大减少)、外形美观,但是浸油式动力泵站的元件选型和采购在国内有一定困难,并且成本较高。但是对于液压电梯等标准化程度较高的对象来讲,浸油式动力泵站结构是最具工程应用价值的方案之一,其中电机和泵 /马达的一体化连接方式(缩短轴向尺寸、降低安装要求等)需要批量成产才能降低成本。 图 1-1浸油式液压泵站 图 1-2 干式液压泵站 图 1-3浸油式泵站中电机与泵同轴连接 1.4 液压泵站设计中的几个关键问题 ( 1) 在液压泵站的设计中应注意结构的合理布置,例如液压泵站上个部件、元件的布置要均匀,便于装配、调试、使用与维护, 适 当注意外形整齐和美观;液压控制装置在液压油箱上的安放位置应便于压力阀、流量阀nts6 的调节、应便于电磁阀电磁铁的手动调整和装拆,应便于压力表与压力表开关的观察和调整。硬管要有管夹固定,软管要避免发生扭转以影响寿命等等。 ( 2) 在液压系 统中,故障约有 80%以上是由于 油液的污染 所造成 的 ,所以液压泵站设计中污染的控制十分重要。在液压系统工作油液中凡是油液成分以外的任何物质都认为是污染物。勿扰无的主要来源于液压泵站中系统内部残留、系统外部浸入、系统内部生成,所以设计的时候要注意对油液的污染进行控制,在液压泵站中要安装一定过滤精度和一定容量的过滤器 ,必要时安装油液冷却器。 ( 3) 泄漏。泄漏长期以来影响和制约液压技术应用、声誉和发展的重要问题 ,也是液压系统主要缺点之一 。因为泄漏不仅浪费油液, 污染 环境,而且会降低系统的容积效率,影响液压系统的正常工作。例如 液压执行器的速度(转速)和出力(转矩)市场就往往是由于泄漏造成的。所以本次毕业设计必须要注意好密封问题,防止泄漏产生。尽量选用密封性能好的液压元件并尽量减少管件等连接部件的数量 。实践表明,液压控制装置采用块式、插装式等无管集成是简化管路布置,减少管件的有效途径。对于必须选用的元件及管件(管接头、软管)等应杜绝先天性泄漏。另外要正确选用密封装置及合适的密封件及密封材料。密封部位的沟、槽、面的加工尺寸和精度、粗糙度应严格符合有关规定,这是保证密封装置起作用、杜绝泄漏的基本条件。 1.5 毕业设计的目的 随着液压传动技术的不断发展,其技术也越来越多地应用于人们的生活和工作中,液压电梯就是其中一种典型的应用。液压电梯以其运行平稳、噪声较低、使用维修方便、故障率低等特点被广泛应用于人们的生活中。随着我国社会主义经济建设的迅速发展,液压电梯作为电梯中的元老,也在我国的电梯行业中占有了一席之地。事实上,液压电梯就是一个液压传动系统,他以液压泵站作为动力源。 所以本次毕业设计是针对液压电梯来设计的一种电机浸油式nts7 液压泵站。在接下来的两章节中会对电机浸油式液压泵站进行方案设计以及它的选型和计算。 1.6 毕业设计的难点 ( 1)由于采用浸油式电机,但是我们在学校所学的或者图书馆里边所查阅电机选用手册上都是干式电机,由于缺乏资料,所以电机的选型是难点。 ( 2)光电编码器的安装问题。 电机轴端的速度反馈对于变频器更好的控制电机是很有用处的,但是由于采用了浸油式泵站结构,且常用的轴端光电编码器不宜浸泡在油液中 (影响寿命) ,这使得光电编码器的安装成为难点,在考虑整体方案时要重点考虑解决此问题。 ( 3)泄漏以及污染问题的防止。 2 液压泵站的方案设计 2.1 测速装置的设计方案 在电机浸油式动力泵站中,最主要的设计安装 工作在于泵站上电机轴转速反馈的实现 给浸油式电机加装光电编码器,以及因此而带来的泵站整体结构上的改变。有两条途径可以设计:一是把电机轴转动传动出油液表面,用干式安装的办法加装光电编码器;二是把光电编码器密封好安装在油里,直接和电机轴相连。 基于这样的想法,提出了 4个方案,分别如下面 4张图和它们的简要说明所示。 图 2.1所示方案为齿轮传动,通过一对伞形齿轮把电机的轴向转动转化成与其相垂直方向上的转动,从而把此转动传递出油液表面,再用光电编码器检测其转速。 nts8 图 2.2所示方案是采用油封密封的方法,把光电编码器密 封在一个支撑罩内。中间的传动轴使用了一个刚性的连轴器和一个柔性连轴器,把从电机轴传过来的跳动削弱以后再传给光电编码器,从而保护了光电编码器,并且使油封的寿命得以延长。 图 2.3的方案三是在油箱侧壁上开孔,用一个起密封作用的中间轴,和一个柔性连轴器,把转动直接传出油箱给光电编码器。密封方式也是采用唇形油封密封, 图 2.4所示的是一种较为彻底的改进方案。电机和泵都变成垂直放置,这样轴转速可以直接用轴引出,接到光电编码器上。因为电机和泵都要垂直放置,所以油箱的高度将会大大增加。但是也有一个好处,油箱下面可以空出许多空间,使控制柜、变频器和集成阀都安装进去,使整个泵站显得非常简洁。而高度大、宽度大和厚度小的特点又使其成为一个真正的无机房泵站。 以上方案的优缺点都总结在表 2-1中,从中可以看出本文在方案选择中对各个角度的考虑。 泵 电机 光电编码器 图 2.1 浸油电机轴转速反馈实现方案( 1):齿轮传动 nts9 电机后端板 电机轴末端 柔性连轴器 油封 挡圈 光电编码器 盖板 连轴器 密封支撑罩 引出线 图 2.2 浸油电机轴转速反馈实现 方案( 2):加密封罩 泵 电机 光电编码器 轴承 唇形油封 中间轴 柔性连轴器 图 2.3 浸油电机轴转速反馈实现方案( 3):油箱侧壁密封 nts10 接线盒 光电编码器 安放变频器和控制柜 泵 电机 高度:1400mm集成阀块 图 2.4 浸油电机轴转速反馈实现方案( 4):立式油箱 -无机房泵站 nts11 表 2-1 浸油电机的各种轴转速反馈方案的比较 比较可以看出,方案 1, 4, 5中都有一些缺点使之不能成为较短时间内可以完成的方案。方案 1 是因为传动有间隙而被淘汰;方案 4是因为噪音太大而不被方案名称 优 点 缺 点 1齿轮 传动 实 现容易; 价格便宜; 传动有间隙,在正反转反复变化的时候就会产生误差; 电机在高速转动的时候,齿轮会发生搅油现象; 需要一根长轴,但是加工长轴很不容易,而且不易安装支撑; 2加罩 密封 可以实现; 安装好之后,外观非常简洁; 装配工艺复杂; 维修过程复杂,需要抽油,吊起电机和泵,小心拆卸; 3油箱侧壁 密封 可以实现; 当光电编码器产生故障的时候,拆卸方便,更换容易; 难以实现,主要原因是密封困难; 油箱侧壁上将有大块突起; 加工成本比较高; 4.立式油箱 -无机房泵站 按转和拆卸观点编码器都很 方便,因此更换容易; 无机房泵站,占地面极小,外观简洁; 泵站高度比常规油箱高出许多; 油箱是非常规设计,耗费铁板材料多,运行所需要的油也比普通油箱多;因此,当批量生产的时候就显得浪费巨大。 卧式电机改成立式安装,可能会使轴承承受轴向力,从而影响电机寿命; nts12 采用;方案 5是因为设计和加工的周期过长,并且没有太多的成功把握(毕竟是非常规设计,可参考的东西太 少),所以不敢尝试。因此,选定的密封方法是采用方案 2 油封加罩密封,已经加工安装完毕,并试验成功;但是由于受到密封保护的光电编码器始终浸泡在油液中,油封的有效期会有多长也不知晓。 在变频调速方案成熟后,进行产品化设计时,重新设计了泵站,采用了方案 3 油箱侧壁密封。这种方案在油箱侧壁上开孔,用一个起密封作用的中间轴和一个柔性连轴器,把电机的伸出轴和光电编码器的伸出轴相连。其中,中间轴跟轴承之间采用唇形油封的密封方式。这样,避免了把光电编码器浸泡在油里,从而延长了光电编码器的使用寿命;此外,当光电编码器损坏 需要更换时,无需把油抽干,维修比较方便。实践证明效果比较好,不但完全满足了控制性能的需要,安装至今从未发生泄漏油情况,而且几乎没有噪音。(详图如下图 2-5) 2.2 电机浸油式 泵站的工作原理 图 2.5 液压泵站的结构组成示意图 箱体 泵 电机 光电编码器 轴承 唇形油封 中间轴 柔性连轴器 集成阀 压力脉动抑制器 nts13 如图 2.5所示, 电机浸油式 泵站的主要结构包括箱体、浸油式电机、光电编码器、集成阀,以及一些连接件和辅件。泵站工作时,电动机带动泵向系统供油,泵出口到集成阀之间接压力脉动抑制器。电机的另一端通过一个柔性连轴器和一个起密封作用的中间轴相连,使电机的伸出轴和光电编码器的伸出轴相连。其中 ,中间轴跟轴承之间采用唇形油封的密封方式。这样,就可以通过光电编码器反映电机的转速了。安全阀和手动泵在系统处于正常状态时,不参与工作。当系统压力因某种原因达到超常值,安全阀迅速打开,将压力停留在工作压力上限,防止其继续上升。当系统失电或变频器电机泵动力环节出现故障时,手动泵能将电梯轿厢上升至期望位置。当电梯运行过程中液压电梯下行轿厢蹲底,或由于某些意外原因使液控单向阀关断,而电机仍在反向运转,则和液压泵并联的单向阀将打开,防止液压泵吸空而损坏;另外,在冬季液压电梯运行前,油箱中温度较低,可利用此单向阀构 成的回路使液压泵反转对油箱加温。 图 2.6 电机浸油式泵站实物图 nts14 2.3 液压泵站的系统原理图 3 电机浸油式 液压泵站 中 电机和泵选型和计算 3.1 设计要求 柱塞直径: 140mm 轿厢重量: 1, 000kg1, 200kg +载重: 1000kg 轿厢速度: 0.75m/s (设此时电机转速达到 2875rev/min) 3.2 计算 流量 m i n36.34600577.0275.014.04242 322 lsmVDVAQ 泵排量 revmlnQq 5.1202875 36.346 nts15 所需电机功率 P HPkww 98.3023231007.0 75.08.9)10001200( (马力 ) 现选取 398 l/min 的螺杆泵,电机额定功率为 30HP,具体参数见下表 表 3.1 泵与电机的参数 电梯专用的浸油式三螺杆泵 产品型号: SUB-210-46 额定排量: 1.447 10-4 m3/r 额定压力: 8MPa 额定转速: 2750 R.P.M 供货厂商:德国 ALLWEILER公司 备注:该公司提供的该型号螺杆泵在转速为 2750r/min,油液运动粘度 = 75mm2/sec工况下出油流量 Q与泵排、吸口压差 P之间的关系曲线。如附图 3-1 m i n/LQb a rP0 10 20 30 40 50 60 70 80 10 0 1 50 2 00 2 50 3 00 3 50 4 00 附图 3-1 ALLWEILER 210-46 型螺杆泵 Q- P曲线 浸油式液压泵用电动机 产品型号: IMH 供电电源: 3 AC190/380V 10% 50Hz 额定转速: 2875 R.P.M. 额定电流: 100/50A 额定功率: 30HP 供货厂商: EMERSON公司 LEROY SOMER 公司 备注:效率 80%;功率因数 0.91;每小时起动次数 80;温升 50 nts16 定子相电阻: 0.953 根据所选型号,进入公司主页查得尺寸,画出电机和泵的 solidworks 的三维外形图: 图 3-2 三螺杆泵 图 3-3 电机浸油式电机 计算油管的内径: mmvQd 63.4360414.31036.34622 3 ,取 50mm nts17 计算油管的壁厚: mmP d nb786.156002 850502 ,取 2mm 4 液压泵站中 集成阀 的设计 4.1 集成阀的作用 为该液压电梯设计的集成阀中主要由两种阀体组成,安全阀和吸油单向阀 。 电机转动 过程中存在着电机的正反转两种状态,如果阀口被堵死,电机正转有可能使系统压力过高,带来安全隐患,反转有可能使泵吸空,造成泵的永久性损坏。阀 C2及其先导级 RV1组成的安全阀能够 完成这样的功能。当压力过高时,油液将顶开可以阀 C2的阀芯,溢流回油箱,其压力阈值可通过调节先导阀 RV1上的弹簧预压缩量来设定;若泵反转吸空,则阀 C2的背腔将降到大气压力以下, C2的阀芯打开,对泵进行补油。吸油单向阀只是一个普通单向阀,单向阀中的弹簧主要是克服摩擦力、阀芯的重力和惯性力,使正向开启速度快。安全阀背腔压力由先导阀先导控制,主阀弹簧的要求并不是很高,在系统压力超过安全值时,顶开先导阀芯,使背压降低,从而顶开主阀芯使系统卸荷。在正常的情况下,安全阀两腔的压力相等,再加上弹簧力的作用,安全阀是关闭的。 手动下降阀在系统正常工作时,手动下降阀阀芯在高压油和复位弹簧的作用下,阀口是关闭的,当手动下降阀工作时,在外力作用下压缩复位弹簧并顶开阀芯。这里的复位弹簧的作用有两个作用,一是给手动下降阀阀芯预关闭力,二是提供复位力,当开启的手动下降阀需要关闭时,靠这个复位力复位阀芯。 4.2 安全阀的设计 与计算 4.2.1 概述及总体结构设计 安全阀作为集成阀的组成部分,主要是在电梯上升过程中起保护作用,以避免因载荷过大或油缸卡死等而造成系统的压力过高以至产生破坏性影响。在电梯上行过程中,安全阀的通流量被设定为最大工作流 量。电梯的下行是靠电梯自重驱动的,所以不用安全阀起保护作用。 nts18 1. 基本组成 (1). 安全阀阀芯 (2). 调压弹簧 (3). 安全阀阀套 (4). 调压弹簧弹簧座 (5)、 O型密封圈 (6). 安全先导阀弹簧调节螺杆 (7). 安全先导阀弹簧调节螺帽 (8). 安全先导阀调节弹簧 (9). 安全先导阀阀芯 (10). 安全先导阀阀座 2. 结构特点分析 从安全阀结构形式上分析,属先导式溢流阀,即压力油通过安全阀主阀芯引入到安全阀背腔,而先导阀控制背腔压力控制主阀芯的调压范围,通过对弹簧刚度的调节 设定系统最高压力。从工艺上考虑,因安全阀是锥阀形式,阀套和阀芯的同心度要求较高。 3. 系统参数确定 ( 1)设计要求 柱塞杆直径: D=120mm 公称压力: Pg=50kgf/mm2 公称流量: 已知: 轿厢额定速度 Vg=1m/s 则: 柱塞推进速度 Vg=0.5m/s ( 钢丝在轿厢与柱塞的连接是 4:2) 则: 额定流量为: m in/34010655.5 5.0)12.0(443322LmVDQ ggnts19 ( 2) 集成阀块中各阀的参数 吸油单向阀:公称压力 Pg=50kgf/mm2 公称流量 Qg=40L/min 安 全 阀:公称压力 Pg=50kgf/mm2 公称流量 Qg=340L/min 调压范围 60 100( kgf/mm2) 知道了以上参数,我们先进行安全阀的设计和计算,具体设计计算过程参考液压阀设计和计算(宋鸿尧、丁忠尧等编著)。 4.2.2 安全阀阀芯的设计与计算 设计参数:溢流量 340L/min ,额定压力 50kgf/cm2 1阀芯结构设计 由于安全阀仅起安全作用,所以相当于一个背 向弹簧很硬的单向阀。 2阀芯结构尺寸确定 (1). 进出油口尺寸确定 取 d=30mm (2). 锥面夹角 (2 )的确定 为增大过流面积、减小阀芯位移量,采用普通单向阀锥面设计原理, 取 2 = 90 2.308340463.0463.0 ggvQdnts20 (3). 阀座孔直径( DZ) DZ=30-(0.3 4), 取 28mm (4). 阀体孔(也就是阀套内径)直径 (D1) 取阀座孔面积和阀体孔面积之比为 0.75,它们的比值越大,开启性能越好,一般取 0.95 0.98。在这里,安全阀开 启性能要求并不高,因此取 0.75 即可。 取 D1=32.3mm 具体的尺寸按其阀体的结构而定 3阻尼孔直径 d0及长度 L0 d0 一般取 0.8 2mm L0 取 (7 19) d0 公称流量小的阀取小值,本安全阀流量为 340L/min,通过阻尼孔的流量小于 1%的公称流量,就能使安全阀打开,这里设主阀弹簧最小开启压力为 4bar。计算d0的公式如下: 式中, Q 小孔流量相当于 1%Qg Q =3.4L/min Cd 流量系数 Cd =0.77 A 小孔过流面积 A=1/4 d02 g 重力加速度 (cm/sec2) 油液 重度(重度 =密度重力加速度) ,取 =900 10-6(kgf/cm3) pgACQ d 2mmDD Z 3.3275.0 11 nts21 P 小孔通过 1%公称流量时的压降,取 P =4bar 经转换后可得 取 d0=1.2mm L0=9 d0 11mm 在这里阻尼孔两端的 压差是 4bar时流过阻尼孔的流量不到 2L/mm 4主阀芯与阀套的配合长度 L L=(0.6 1.5)D1 初取 L=0.7D1=21mm 5主阀芯与盖板的间距 S 主阀芯与盖板的间距 (S)应大于主阀芯的最大抬起高度 ( max ) 初选 S=2mm 4.2.3 安全阀阀套结构的设计与计算 在这里,阀套外径 D =44mm,阀套内径 D1=34mm(与阀芯外径相配合 ) ,所以,阀套厚度取 10mm。 mmdd78.1410900980225.077.067.164.30620mmpgCQSdg25.14010900980245s i n8.278.034067.162s i n67.1660m a xnts22 根据结构需要,阀套外侧开深 5. 5mm、长 36mm的圆周槽,阀座口阀套外径为D =34mm,内径 D1 =28mm 阀套径向孔直径: jajgj ZVQd10067.164 式中 Qg 公称流量 Qg=340 L/min Vaj 阀芯径向孔处油液流速 可取 Vaj =8 m/s Zj 阀芯径向孔数 Zj=5 mmcmd j 1436.156100 34067.164 4.2.4 先导阀阀座结构的 设计与计算 1 先导阀阀座孔径 d2和 d3的确定 d2=(2 5)d0 d3=1.6mm d2值取大,则调节弹簧的刚度要大,尺寸也会加大,取小又会影响阀的稳定性,按经验一般取 d2=4mm 在实践中发现, d3取大易导致阀的振动。 2 先导阀阀座和先导阀块采用螺纹连接 , 根据阀盖板的厚度而定,初取 M10 1.5 ,深 8mm 左右 4.2.5 安全阀主阀芯调节弹簧的设计与计算 安全阀主阀芯弹簧因为有先导控制,所以要求弹簧刚度并不是很大,这里取开启压差为 P=4bar。 1 弹簧开启压力计算 nts23 NDPF Z 3.246028.041044 252 弹 2 弹簧最大压缩量 Fmax a 阀芯最大位移 max=1.25mm (前面已计算 ) b 弹簧预压缩量 0=4mm c Fmax= max+ 0=1.25+4=5.25mm 3 弹簧刚度 P 弹簧刚度 =弹簧受力弹簧预压缩量 mmk g fmmNFP /28.6/6.6143.2460 弹 4 安全阀主阀弹簧参数的选取 (1). 已知: 刚度 P =61.6N/mm=6.28kgf/mm 允差 0.05P 最大工作行程 1.25mm (2). 钢丝参数 选用碳素弹簧钢组 选用钢丝直径 d=3.8mm 取拉丝极限强度 B =160kgf/mm 切变模量 G=8150kgf/mm2 (3). 工作应力选取 nts24 取拉力屈服极限 S=0.4 B=64kgf/mm2 (4). 结构参数(根据阀芯结构尺寸确定) 弹簧中径 D2 =16mm 弹簧内径 D1=D2-d=12.2mm 弹簧外径 D=D1+d=19.8mm 弹簧指数 21.42 dDC曲度系数 38.16 1 5.044 14 CCCK单圈刚度 )/(88.5121.48 8.38 1 5 08 33 mmk g fC dGP d 工作圈数 828.6 88.51 PPn d总圈数 n1 = n+2 = 10 圈 工作极限载荷 )(46.626438.11688.383s23 k g fKDdPj 节距 mmdPPtdj 58.388.51 46.62 自由高度 H0 = t n+1.5d = 5 8+1.5 3.8= 45.7mm 极限变形量 125.01025.11028.6 46.62jjjFPmmPPF极限高度 Hj = H0 -Fj = 45.7-10 = 35.7 mm 螺旋角 7.51652 a rc tgDta rc tg 展开长度 mmnDL 1.5057.5c o s 1016c o s 12 nts25 4.2.6 先导阀芯的结构尺寸设计 先导阀芯锥面夹角取推荐值 =200,阀芯背加工成弹簧座形状,具体的尺寸根据阀盖板的结构尺寸而待定。 4.2.7 先导阀调压弹簧的设计与计算 本课题要求的先导阀的调节压力在 60 100bar之间,因空间有限,在这里不可能设计一个压缩量如此长的弹簧,因此把调压弹簧分开设计。分三段设计 a 调压范围: 60 80kgf/cm2 b 调压范围: 75 90kgf/cm2 c 调压范围: 85 100kgf/cm2 在这里仅设计调压范围为 60 80 kgf/cm2 的调压弹簧。 1 阀芯最大开口量的计算 ( max ) (1). 溢流量的确定 因为主阀芯阻尼孔流量 1%公称流量 Qg(实际主阀芯阻尼孔直径取 1mm),结合先导溢流阀特点,给定先导阀溢流量为 4L/min。 (2).先导阀溢流口两端压差 ( P)的确定 先导阀调定压力范围为 60 80bar, 先导阀相当于普通的溢流阀,先导阀阀口压差按常规取法是取进口压力的 80%,所以 Pmax=80%P1=64bar Pmin=80%P2=48bar 弹簧设计照最大压力工况下计算。 (3).先导阀芯最大开口量计算 ( max1) PACQ d 2又, A= max d sin nts26 PdCQd 2s inm a xCd 流量系数,取 Cd=0.77 d 阀座直径, d=4mm 锥角, =200 Q 溢流量, Q=4L/min P 溢流口压差,取 P =48bar 最小调定压力下阀口最大开度 mmm 1.010094.0 1048900245s in004.077.060/1043503m ax2 弹簧预压缩量选取 设计时按安全阀在最高调定压力下设计,取 0=6mm 3 弹簧刚度选取 (1).弹簧最大压缩量 (Fmax)=弹簧预压缩量 +阀芯最大位移 Fmax =6+0.1=6.1mm (2).弹簧最大负载 NdPF m a z 5.100004.0410804 252 弹 (3).弹簧刚度 mmk g fmmNFP /71.1/75.16106004.041080 3250 弹4 弹簧结构参数设定 (1). 已知:刚度 P =16.75N/mm=1.71kgf/mm nts27 (2). 钢丝参数 选用碳素弹簧钢丝组 选用钢丝直径 d=1.5mm 取拉丝极限强度 B =190kgf/mm 切变

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号