支撑板零件冲压工艺及模具设计

支撑板的落料、冲孔及弯曲冲压工艺模具设计【含两套模具】【优秀冲压模设计全套课程毕业设计含8张CAD图纸+带工艺规程卡卡+41页@正文15200字】

【详情如下】【需要咨询购买全套设计请加QQ1459919609】.bat

中英文摘要.doc

冲压工艺规程卡.doc

原创性声明.doc

复合凸凹模A3.dwg

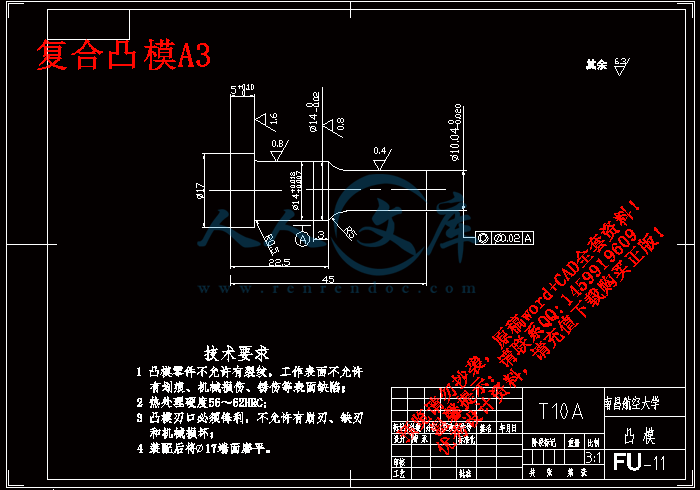

复合凸模A3.dwg

复合凹模A3.dwg

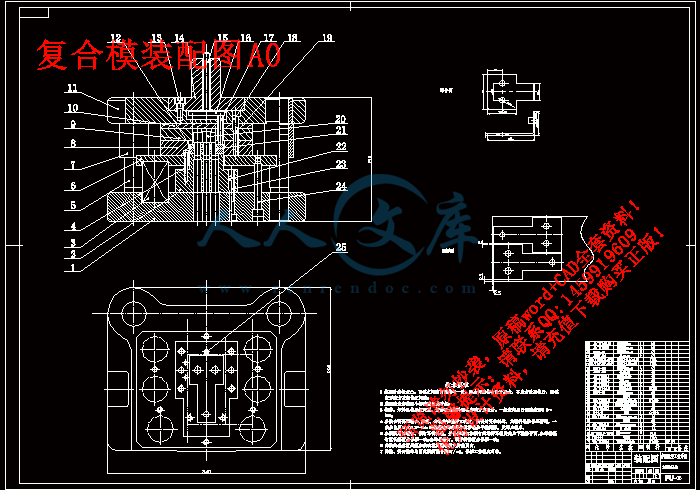

复合模装配图A0.dwg

外文翻译.doc

封面.doc

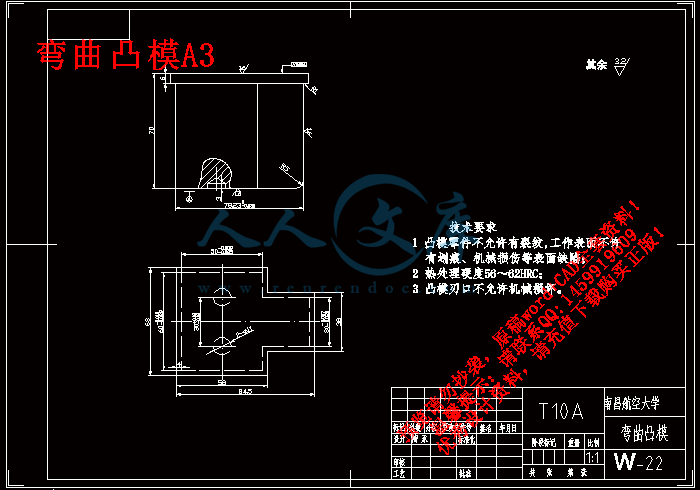

弯曲凸模A3.dwg

弯曲凹模A3.dwg

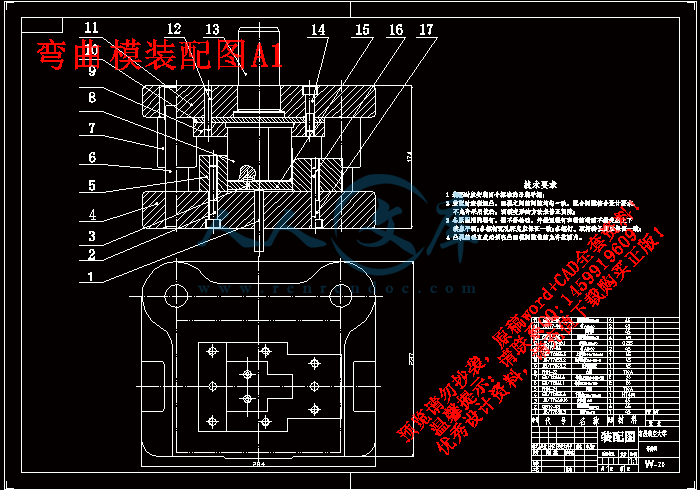

弯曲模装配图A1.dwg

支撑板零件冲压工艺及模具设计.doc

目 录.doc

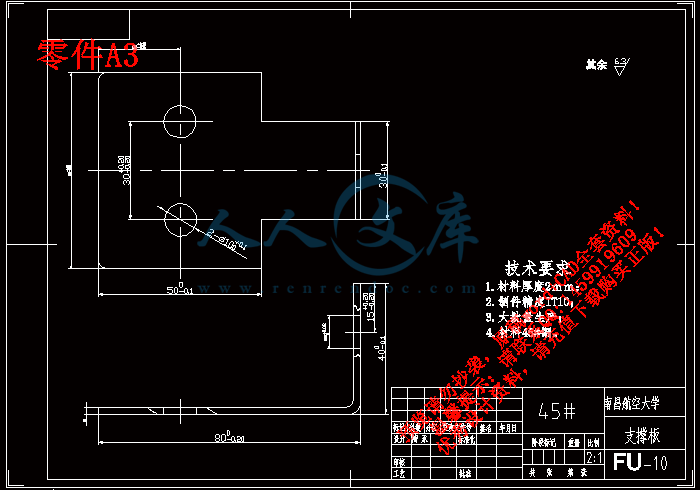

零件A3.dwg

支撑板零件冲压工艺及模具设计

摘要:模具是工业生产中使用广泛的基础工艺装备。模具生产制件所表现出来的高精度、高复杂性、高一致性、高生产率和低消耗是其他加工制造方法所不能比拟的。模具技术水平的高低已经成为衡量一个国家制造水平高低的重要标准,并在很大程度上决定着产品的质量、效益和新产品的开发能力。 本设计课题是支撑板零件冲压工艺及模具设计,主要包括落料冲孔复合模及其弯曲模设计。本论文主要阐述了支撑板落料冲孔复合模及其弯曲模的设计步骤过程。

支撑板复合模采用倒装式结构,具有操作方便安全,生产效率高优点。该部分设计包括了对支撑板的冲裁工艺性分析;工件的排样与搭边计算;冲压力及冲压中心的计算;对模具主要零件的设计,如冲裁间隙的选择、凸模、凸凹模和凹模刃口部分尺寸计算,结构尺寸的确定;对模具标准件的选用分析,目前,模具零件大多已经标准化,设计时选用标准件,如模架主要零部件,导柱、导套、上下模座、弹性元件等。根据冲压力的计算进行了压力机的选择。

弯曲模的设计与复合模的设计类似,弯曲模结构上略为简单。这部分设计内容包括支撑板弯曲工艺分析;弯曲力计算;对弯曲后工件弯曲回弹量计算;弯曲模主要零件的设计,即凸模和凹模工作部分尺寸的计算,结构尺寸的设计。对模具标准件的选用分析,如模架主要零部件,导柱、导套、上下模座、垫板、固定板等。

关键词: 冲压工艺 落料冲孔 复合模设计 弯曲模设计

The Design of Support Board Blanking-piercing Compound Dies and Bending Dies

Abstract:Die industrial production is the use of broad-based technology and equipment. Mold parts demonstrated by the high precision and high complexity, high consistency, high productivity and low consumption of other processing methods can not be compared. Die technology has become the level of a country's level of the important manufacturing standards and to a large extent determine the quality, effectiveness and capability to develop new products. The design issue is support plate parts stamping process and die design, including blanking punching and bending die compound die design. This paper described the support plate blanking of punching and bending die-step process of design.

Support plate of a flip-style structure, easy to operate with safe, high-productivity advantage. The design includes some of the support plate blanking of the analysis; parts of the layout and take-calculated and ram-pressure center of the calculation; Die major parts of the design, such as punching gap choice, punch, Tuao Mould and Die edge of the size, structure size to be confirmed; die on the selection of standard parts, at present, most of mold parts have been standardized, the design criteria of selection, such as die-main parts, I.-I. Case, - Block, from top to bottom, flexible components, and so on. According to the calculation-pressure presses a choice.

Bending Die Design and the design of a similar model, slightly bending die on the simple structure. This part of the design include support plate bending process analysis; bending of the calculation; bending after the rebound in terms of bending the workpiece; bending die major parts of the design, that is, punch and die work of the calculation of the size, structure size of the design. Die standard part of the selection of major components such as die-I.-I. Case, from top to bottom-Block, Dianban the fixed plate, and so on.

Keywords: Stamping Process Blanking Piercing Design of Piercing Compound mold Design of Bending mold

目 录

1 引言 …………………………………………………………………… 1

2 支撑板复合模设计……………………………………………2

2.1 支撑板冲裁工艺性分析 ………………………………………………2

2.2 工件排样与搭边 ……………………………………………………… 3

2.3 冲裁间隙 ……………………………………………………………… 5

2.4 冲压力计算 …………………………………………………………… 6

2.5 模具压力中心计算 …………………………………………………… 8

2.6 凸、凹模刃口尺寸计算 ………………………………………………9

2.7 复合模凹、凸凹模结构设计 ………………………………………… 15

2.8 复合模总体设计与标准零件选用…………………………………… 17

2.9 模具闭合高度与压力机的关系……………………………………… 23

2.10模架主要零部件………………………………………………… 24

2.11 压力机选择 ………………………………………………………… 27

3 支撑板弯曲模设计…………………………………………29

3.1 支撑板弯曲工艺性分析………………………………………………29

3.2 支撑板冲裁工艺力计算……………………………………………… 29

3.3 弯曲回弹量计算……………………………………………………… 30

3.4 支撑板弯曲模结构设计……………………………………………… 32

3.5 弯曲模总体设计与标准零件选用…………………………………… 34

3.6 压力机选择…………………………………………………………… 35

4 结 论 …………………………………………………………………… 36

参考文献 …………………………………………………………………37

致 谢 …………………………………………………………………… 37

1.引 言

模具是工业生产中使用广泛的基础工艺装备。模具生产制件所表现出来的高精度、高复杂性、高一致性、高生产率和低消耗是其他加工制造方法所不能比拟的。模具技术水平的高低已经成为衡量一个国家制造水平高低的重要标准,并在很大程度上决定着产品的质量、效益和新产品的开发能力。

目前,国内外模具工业迅猛发展,其产值已超过机床工业的产值。随着工业技术的迅速发展,对模具的设计和制造要求也越来越高。我国模具工业作为一个独立、新型的工业,正处于飞速发展阶段,已经成为国民经济的基础工业之一,其发展前景是十分广阔的。

本论文阐述的是支撑板落料冲孔复合模及弯曲模设计,具有非常现实的设计意义。复合模是在压力机的一次行程中,在同一工位上完成两道或两道以上的冲压工序。复合模的结构紧凑,冲出来的精度高,适合大批量的生产,特别是孔与制件的外形的同心度容易保证,但复合模的结构复杂,制造相对困难。

本设计支撑板落料冲孔复合模采用倒装结构,凸凹模安装在模具下模座上。倒装复合模废料清理无须二次清理,操作方便安全,生产效率较高。复合模与弯曲模的设计过程大致相似,复合模较弯曲模结构更为复杂。设计上主要是对凸模、凹模和凸凹模的设计,其中主要是其工作部分的尺寸设计,以保证制件的精度和质量要求。模具许多零件大多已经标准化,如模架、导柱、模座、卸料螺钉、固定板等。在设计中,只须根据设计需要和标准合理选定。

川公网安备: 51019002004831号

川公网安备: 51019002004831号