!【包含文件如下】【夹具工艺课程设计类】CAD图纸+word设计说明书.doc【需要咨询购买全套设计请加QQ97666224】.bat

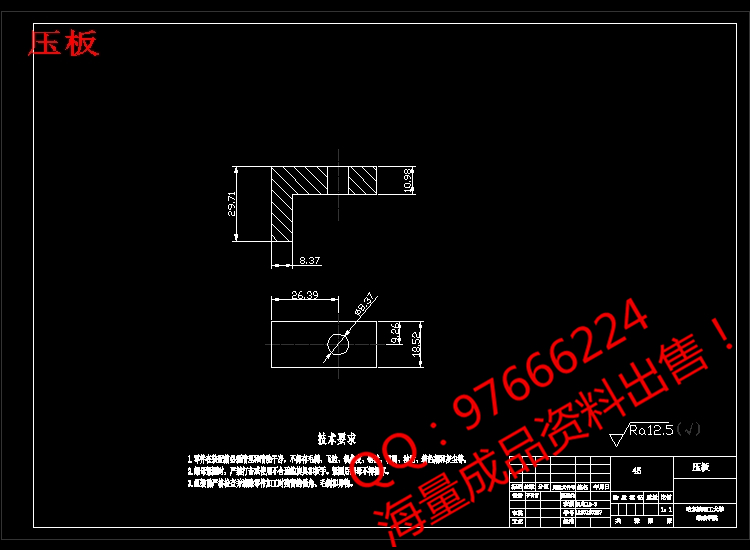

压板.dwg

夹具体.dwg

夹具装配图.dwg

机械加工工序卡片.doc

机械加工工艺过程卡片.doc

说明书.doc

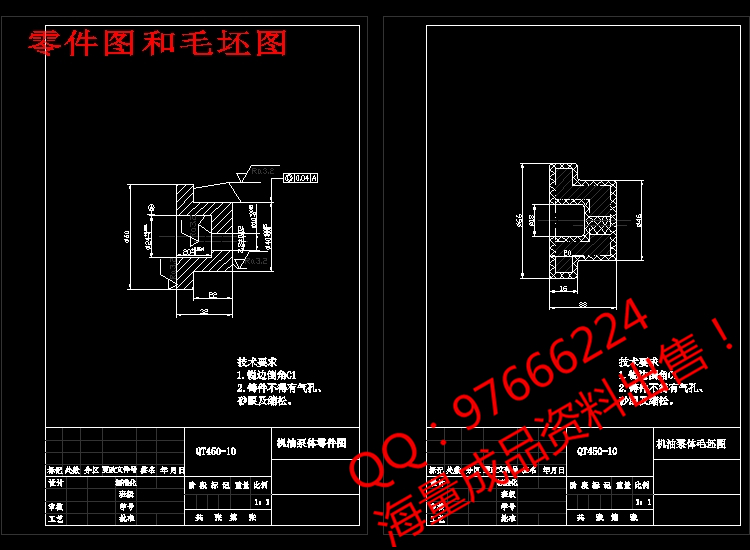

零件图和毛坯图.dwg

目 录

一.序言 ………………………………………………………1

二.零件的分析 ………………………………………………2

(一).零件的作用 ………………………………………2

(二).零件的工艺分析 …………………………………3

三.工艺规程设计 ……………………………………………4

(一).确定毛坯的制造形式 ……………………………4

(二).基面的选择 ………………………………………4

(三).制定工艺路线 ……………………………………4

(四).机械加工工序 ……………………………………6

四.夹具设计 …………………………………………………12

(一). 车床夹具设计要求说明 ………………………12

(二).车床夹具的设计要点 ……………………………12

(三). 定位机构 ………………………………………14

(四).夹紧机构 …………………………………………14

(五).零件的车床夹具的加工误差分析 ………………14

(六). 确定夹具体结构尺寸和总体结构 ……………15

(七).零件的车床专用夹具简单使用说明 ……………16

五.总结 ………………………………………………………17

六、参考文献 …………………………………………………18

川公网安备: 51019002004831号

川公网安备: 51019002004831号