摘 要

随着各种性能优越的工程塑料的不断开发,工业、民业的各种塑料制品需要的不断增长,注塑工艺越来越多地用于制造领域成形各种性能要求的制品。而注塑模具的设计质量、注塑机应用等直接影响成形制品的生产效率、质量及成本。一副好的注射模具可成型上百万次,由于其寿命的延长,从另一方面降低了塑件的成型成本,并且好的模具由于更换,检修少,从而提高了其生产效率。为了满足日益发展的工业的要求和民需生活品的需要,我们应不断的研究开发,设计出能提高注射模性能的注射模,以满足各行各业的需要。

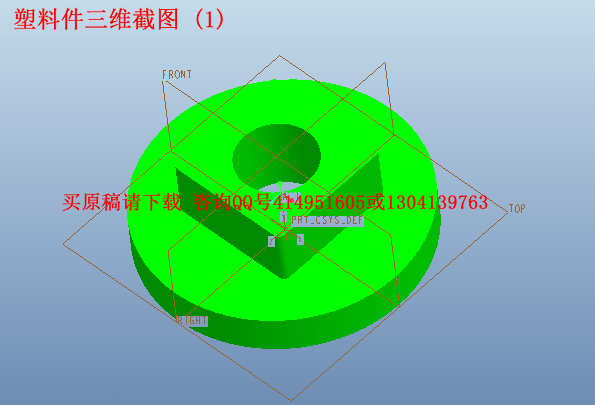

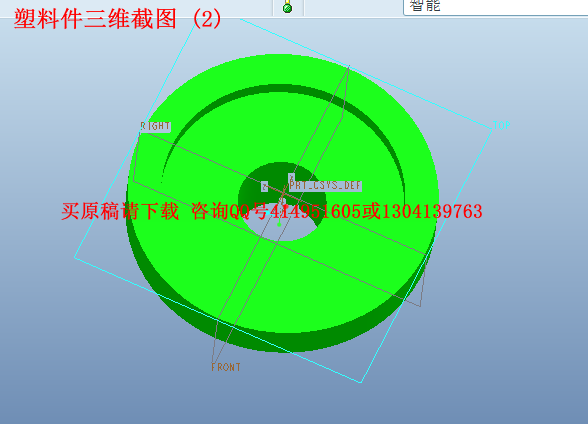

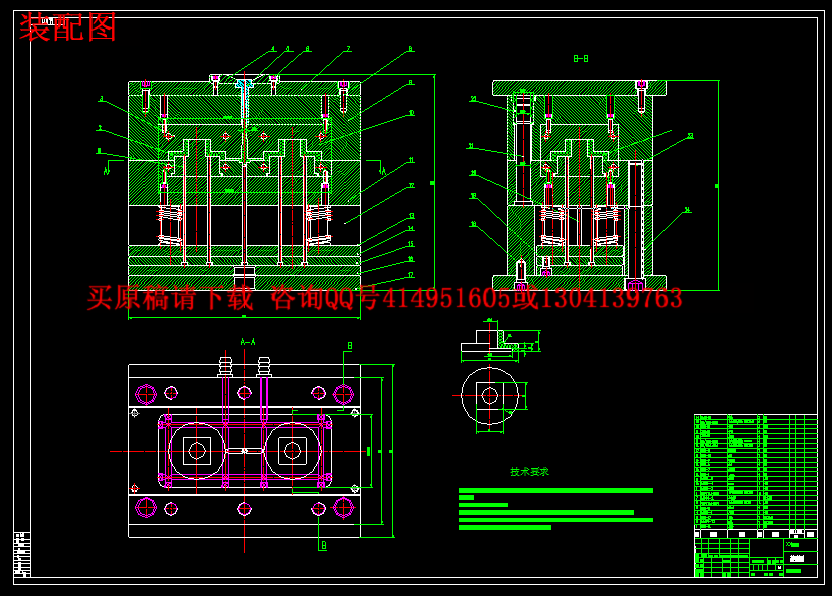

在本设计中,通过运用CAD对方孔衬套进行一模二穴的设计开发,其中包括凸、凹模的设计、推出机构的设计、注射机的选择与校核、浇注系统的设计、冷却系统的设计、模架的选择等各项工作。在本设计中,设计的重点在成型零部件即凸、凹模的设计和浇注系统、冷却系统的设计。其中浇注系统和冷却系统的设计是一副模具的设计灵魂,浇注系统的设计直接影响着塑件的成型质量和生产效率[1]。因此,对浇注系统的设计是注射模具设计的重点工作。而与此同时,模具的温度对塑件的质量和生产效率也着直接的影响,模具温度的控制直接影响着模具的凝固时间和收缩内应力,从而影响模具的成型周期长短和塑件质量好坏,及其表面粗糙度等。在本设计中着重设计了凸、凹模尺寸、浇注系统和冷却系统的尺寸及其系统结构。通过本次设计,我们首先学习了解了我国塑料模具的现状和发展状况、注射模的基本结构和注射模成型工艺过程以及模具设计的基本原理。

关键词:CAD;CAM;注塑模;工艺

ABSTRACT

With the continuous development of each high performance engineering plastics, plastic products industry, the industry needs to continue to grow, the injection molding process is more and more used in various performance requirements of forming the products manufacturing. The quality of injection mold design, injection molding machine by forming a direct impact on production efficiency, quality and cost of products. Mold can be a good injection molding millions of times, because of their longer life expectancy, on the other hand, reduces the cost of plastic parts molding, and die as a result of a good replacement, less maintenance, thereby improving the production efficiency. In order to meet the needs of the growing industrial requirements and the quality of life, we should continue research and development, designed to improve the performance of injection mold injection mold, in order to meet the needs of all walks of life.

In this design, through the design and development using CAD in a mold with two cavities on the tray, including convex and concave mold design, the design of ejecting mechanism, the choice of injection machine and check, gating system design, cooling system design, the choice of mold and other work. In this design, the design focus on the design of molding parts is convex and concave mold design, gating system and cooling system. The design of gating system and cooling system is the soul of a mold design, gating system design directly affects the plastic parts molding quality and production efficiency of [1]. Therefore, the design of pouring system is the focus of the design of the injection mould. At the same time, the temperature of the mould for the plastic parts quality and production efficiency has a direct impact, the mold temperature control directly affect the mold solidification time and contraction stress, thus affecting the molding cycle of mold and plastic parts quality, and surface roughness. The size of the convex, concave die size, gating system and cooling system and its system structure design in the design. Through this design, we first learn to understand the current situation and development of plastic mold in our country, the basic structure and the injection mold injection mold and molding process and the basic principles of mold design.

Keywords: CAD; CAM; injection mold; Technology

目 录

摘 要 I

ABSTRACT II

目 录 III

第1章 绪 论 1

1.1蓬勃发展的模具工业 1

1.2塑料模具工业的现状和技术的主要发展方向 1

第2章 塑件的工艺分析 3

2.1塑件的工艺性分析 3

2.1.1塑件的原材料分析 3

2.1.2 ABS的注塑工艺参数 5

2.2塑件的结构和尺寸精度及表面质量分析 5

2.2.1结构分析 5

2.2.2尺寸精度分析 5

2.2.3表面质量分析 5

2.3计算塑件的体积和质量 5

第3章 注射机的选择及校核 6

3.1 注射机的选择 6

3.2 型腔数目的确定及校核 7

3.3 锁模力的校核 8

3.4 开模行程的校核 8

第4章 浇注系统的设计 9

4.1 分型面的选择 9

4.2 主流道的设计 10

4.3 浇口设计 10

4.3.1 剪切速率的校核 11

4.3.2 主流道剪切速率校核 11

4.3.3 浇口剪切速率的校核 12

第5章 成型零部件设计 13

5.1 型腔和型芯工作尺寸计算 13

5.2 型腔侧壁厚度计算 14

第6章 合模导向机构设计 16

第7章 温度调节系统设计 17

7.1 对温度调节系统的要求 17

7.2 冷却系统设计 17

7.2.1 设计原则 17

7.2.2 冷却时间的确定 17

7.2.3 塑料熔体释放的热量 18

7.2.4 高温喷嘴向模具的接触传热 18

7.2.5 注射模通过自然冷却传导走的热量 19

7.2.6 冷却系统的计算 20

7.2.7 凹模冷却系统的计算 20

第8章 模具工作原理说明 22

结 论 23

参考文献 24

致 谢 25

第1章 绪 论

1.1蓬勃发展的模具工业

从20世纪80年代初开始,发达工业国家的模具工业已从机床工业中分离出来,并发展成为独立的工业部门,其产值已超过机床工业的产值。在随后随着模具技术的不断发展,模具工业也被广泛的被投用于汽车、电子、电器、航空、仪表、轻工、塑料以及日用品等工业部门中。在发达国家人们认为,没有模具,就没有高质量的产品。并且模具享有“发展工业的一把钥匙”;“一个企业的心脏”;“富裕社会的一种动力”等之美誉。改革开放以来,我国的模具工业发展也十分迅速。近年来,每年都以15%的增长速度快速发展。模具企业也如雨后春笋,迅速萌生,蓬勃发展。

随着模具工业规模的不断扩大,我国的模具技术水平也有较大的提高已能制造体现现代模具设计制造水平的大型、负责、精密的模具,部分模具达到了国际先进水平。虽然我国模具工业有了长足的进步,部分模具已经到达了国际先进水平,但是无论是数量上还是在质量上仍满足不了国内市场的需要,每年仍需进口10多亿美元的大型、精密、复杂模具。为了缩小与发达国家的模具行业的差距,我国的模具正积极的向着开发大型、精密、复杂模具;加强模具标准件的应用;推广CAD/CAM/CAE技术等几方面进行大力发展。

川公网安备: 51019002004831号

川公网安备: 51019002004831号